纤维增强复合材料层合板挤压响应研究进展

彭亚南,莫 凡,毛才文

(同济大学材料科学与工程学院,上海 200092)

1 前 言

复合材料作为《“十三五”国家科技创新规划》号召发展的新材料之一,其高比强度、高模量、耐腐蚀等优异性能使其在航空、汽车、轨道交通等领域得到广泛应用[1]。复合材料性能的不稳定性、离散性是其生产应用的主要障碍。在复合材料应用与产业方面,我国与国外仍存在较大差距,成型工艺、结构设计等无法满足高性能、高效率复合材料的工业要求,目前国内复合材料还无法用于承力结构。

复合材料与金属等异种材料的组合使用可以发挥材料优势,是复合材料主要应用方式。但连接部位是复合材料结构中较薄弱位置,70%的结构破坏发生在连接部位[2],如何提高复合材料连接性能是结构设计中不可忽视的问题。复合材料的连接方式主要包括胶接、机械连接、两者的混合连接以及其他新型连接方式,如激光焊接[3]、无铆钉连接[4]等。机械连接具有装配简单、检修方便、可靠性高、传递载荷大等优点[5],是工业中复合材料构件中最常用的连接方式。复合材料机械连接挤压性能研究对工程应用与实际生产具有重大意义和参考价值。

目前国内外试验方法众多,但无法形成复合材料挤压响应的统一评价标准,本文对现有标准试验方法进行对比、评估与分析,并介绍了复合材料另一种主要研究手段——有限元数值模拟的应用发展。综述了复合材料机械连接主要影响因素的研究进展,希望为纤维增强复合材料挤压性能研究提供试验方法和研究方向参考。

2 研究方法

由于复合材料的各向异性和脆性,复合材料的机械连接孔周围形成复杂的应力分布。在载荷作用下,复合材料孔周围首先发生破坏。机械连接挤压强度是指复合材料在载荷作用下形成损伤至发生挤压破坏过程中所承受的挤压应力,可通过试验和数值模拟进行研究。试验研究积累大量原始数据,具有最直观的参考应用价值,同时可作为有限元模型可行性的有效验证。有限元数值模拟可对试验结果进行预估,有利于试验设计和机理分析,同时节省时间和经济成本。近年来,大多学者采用试验和有限元模拟相结合的方式对复合材料连接性能进行研究。

2.1 试验研究

复合材料机械连接挤压性能的评估主要基于挤压强度试验。试验标准对试验的器材、材料、环境条件等起到规范的作用,使所得到的材料挤压性能数据具有统一性,对复合材料结构选材、设计及产品的质量监控评估具有重要的应用参考价值。不同国家的试验标准对仪器、试样、试验程序和结果处理与分析的规定不尽相同,本节选取中国、美国、德国、日本等制定的6个复合材料挤压强度测试标准[6-11]进行对比分析,列举了其中差异,同时讨论了这些差异对试验结果的影响,为试验研究提供了途径参考和选择。

2.1.1 标准基本介绍

国内的纤维增强复合材料挤压试验标准有GB/T 7559-2005 HB《纤维增强塑料层合板螺栓连接挤压强度试验方法》(下简称GB/T 7559-2005 HB)、HB7070-94《纤维增强塑料层合板挤压强度试验方法》(下简称HB7070-94),分别制定于2005年、1994年。美国材料试验协会制定的ASTM D5961 M-13《Standard Test Method for Bearing Response of Polymer Matrix Composite Laminates》(下简称ASTM D5961 M-13)于1996年发布,之后进行六次修订。德国航空委员会制定的DIN EN 6037:2016《Aerospace Series Fiber Reinforced Plastics Test Method-Determination of Bearing Strength》(下简称DIN EN 6037:2016)是根据欧洲标准EN 6037:2015进行修改完善,2016年颁布。国际标准化组织对1995年制定的试验标准修订,于2015年颁布新试验标准ISO 12815《Fiber-Reinforced Plastic Composites-Determination of Plain-Pin Bearing Strength》(下简称ISO 12815)。日本工业标准委员会也在2012年制定了JIS K7080-2:2012《Carbon Fiber Reinforced Plastics-Testing Methods for Bearing Strength-Part 2:Orthotropic and Quasi-isotropic Long Fiber Laminates》(下简称JIS K7080-2:2012)。国内标准的更新速度低于国外,随着研究的深入,及时更新、完善试验标准才能保证研究可靠性。国内试验标准的时效性有待提高。

2.1.2 适用范围和试样规范

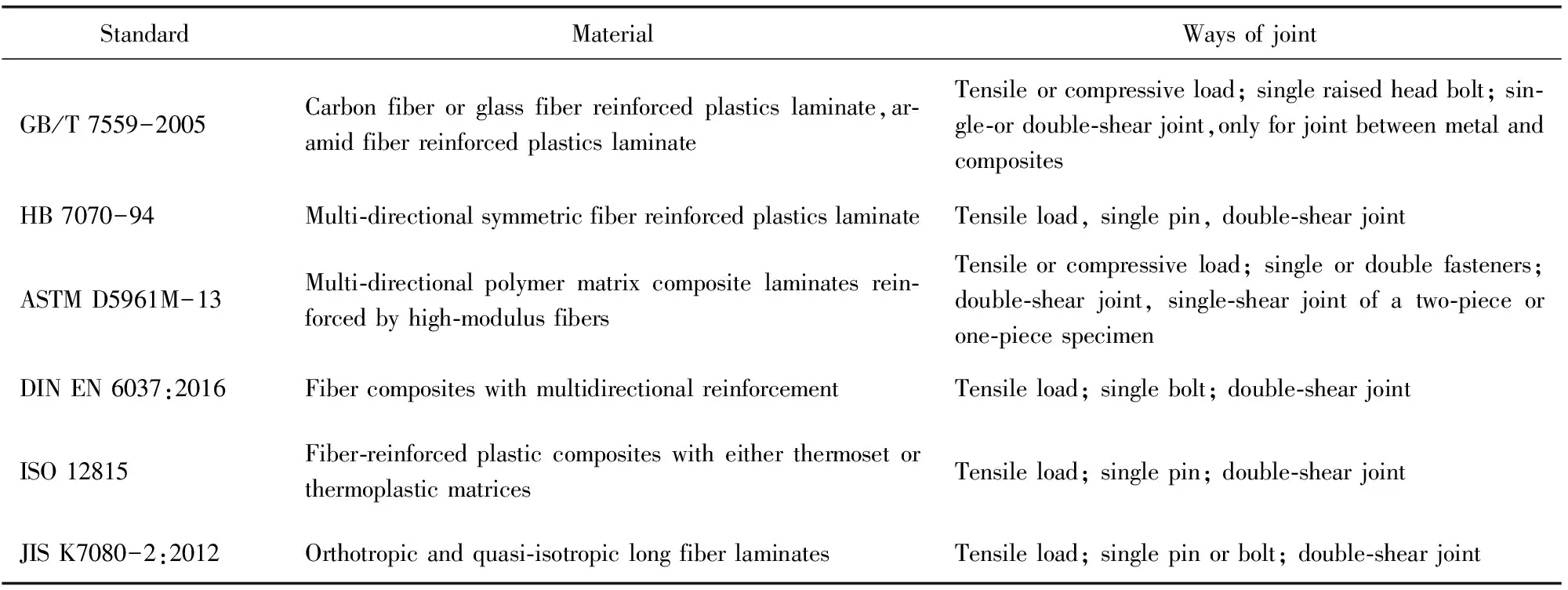

表1概述了各标准所适用的材料和连接方式。复合材料挤压响应试验根据搭接方式可分为单剪试验、双剪试验。ASTM D5961/D5961M-13的4种试验场景涵盖了复合材料连接大多使用状态,给出了凸头螺栓、沉头螺栓、销钉、铆钉等各种连接件下的试验情况。

表1 标准适用范围

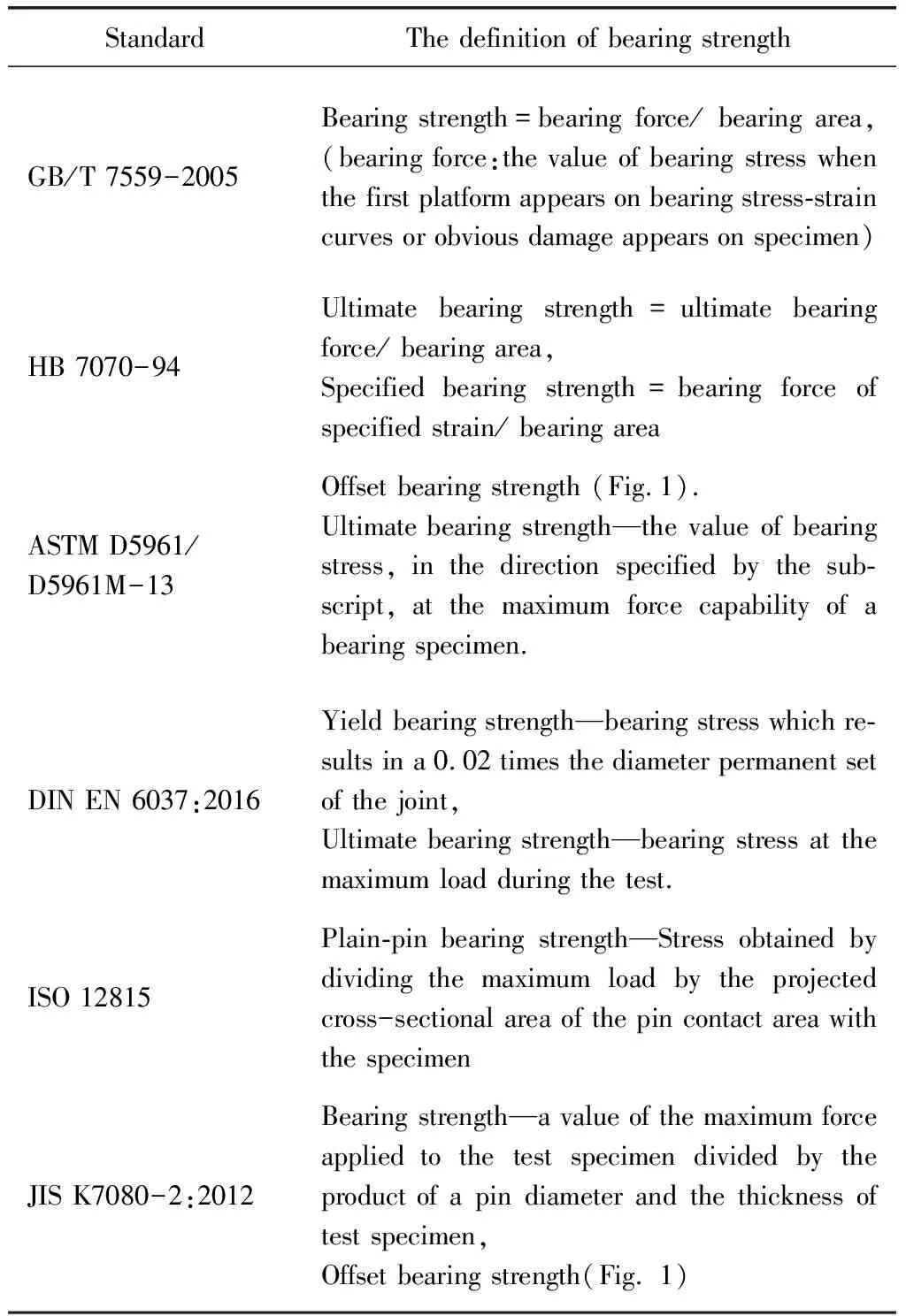

挤压强度的定义直接影响到对复合材料挤压性能评定的参考标准,定义不同使最终结果无法直接比较。表2列出了各标准的挤压强度定义,极限(最大)挤压强度、偏移挤压强度是复合材料挤压性能的重要衡量标准。

表2 挤压强度的定义

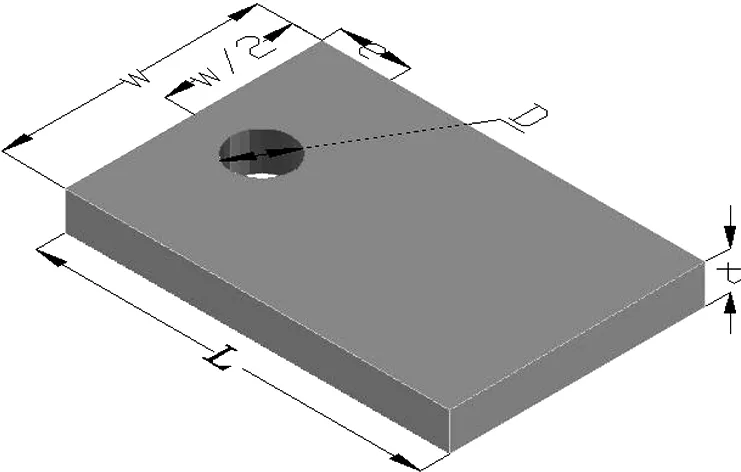

对于复合材料单紧固件连接的试样,多采用图2所示的方式,参数有宽度w、长度L、孔心至试样端部距离e、孔径D、板厚t、连接件直径d。但GB/T 7559-2005采用的是含有3孔的长方形试样,中心孔为固定孔,两端为挤压孔,在试样两端同时施加拉伸载荷,会造成与其他标准完全不同的应力分布,当试样较短时,这种影响更加明显。测试标准给出了试样尺寸的标准值,基本都遵循100 mm≤L≤180 mm;3 mm≤t≤5 mm;w/D≥5,e/D≥3,其中w/D=6,e/D=3是最为普遍采用的标准尺寸。值得一提的是,ASTMD 5961-2005、GB/T 7559-2005不仅给出了标准尺寸值,还规定了尺寸的可变范围;DIN EN 6037:2016对于复合材料铺层顺序的选择也给定了推荐值。

图1 偏移挤压强度示意图[8]Fig.1 Offset bearing strength illustration[8]

图2 试样示意图Fig.2 Specimen geometric illustration (mm)

2.1.3 试验装置和条件

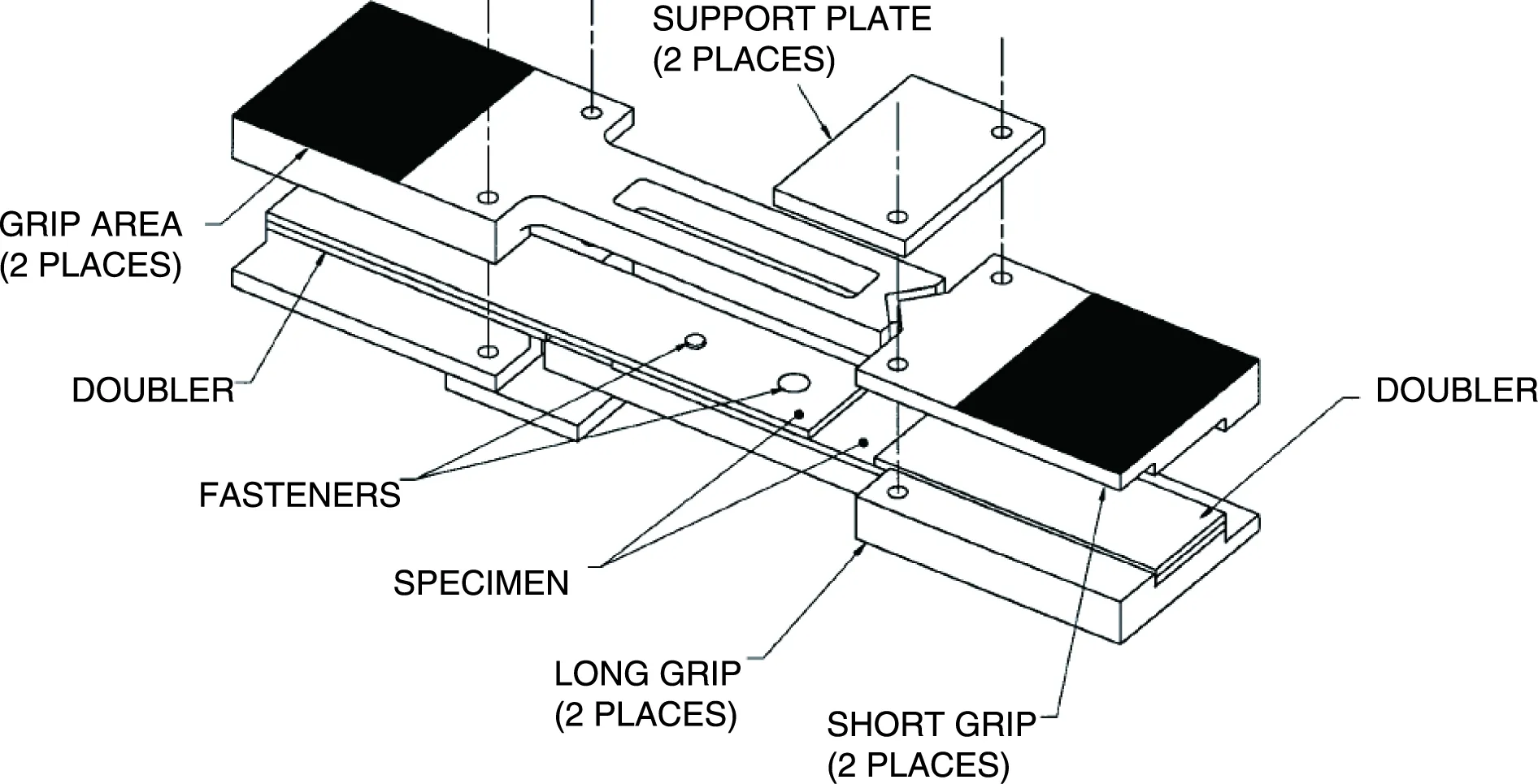

GB/T 7559-2005和HB 7070-94试验装置较为复杂繁琐,不利于操作,耐环境性较差。对于试样的固定,GB/T 7559-2005采用销钉固定试样,HB 7070-94、ASTMD 5961-2013、JIS K7070-2:2012采用夹具夹紧固定试样,ISO 12815、DIN EN 6037:2016则提供了夹具或紧固件两种方式供研究者选择。对于较短试样,固定销钉附近应力集中会影响挤压孔附近的应力分布,从而使复合材料挤压响应产生差异。除此之外,如图3所示,ASTMD 5961-2013中单剪双试样挤压试验的夹具匠心別运,由短夹板、长夹板和不锈钢垫片各两个组成,这种特殊的夹具既可以防止试样在拉伸载荷下产生弯曲效应,又可防止在压缩载荷下失去稳定。

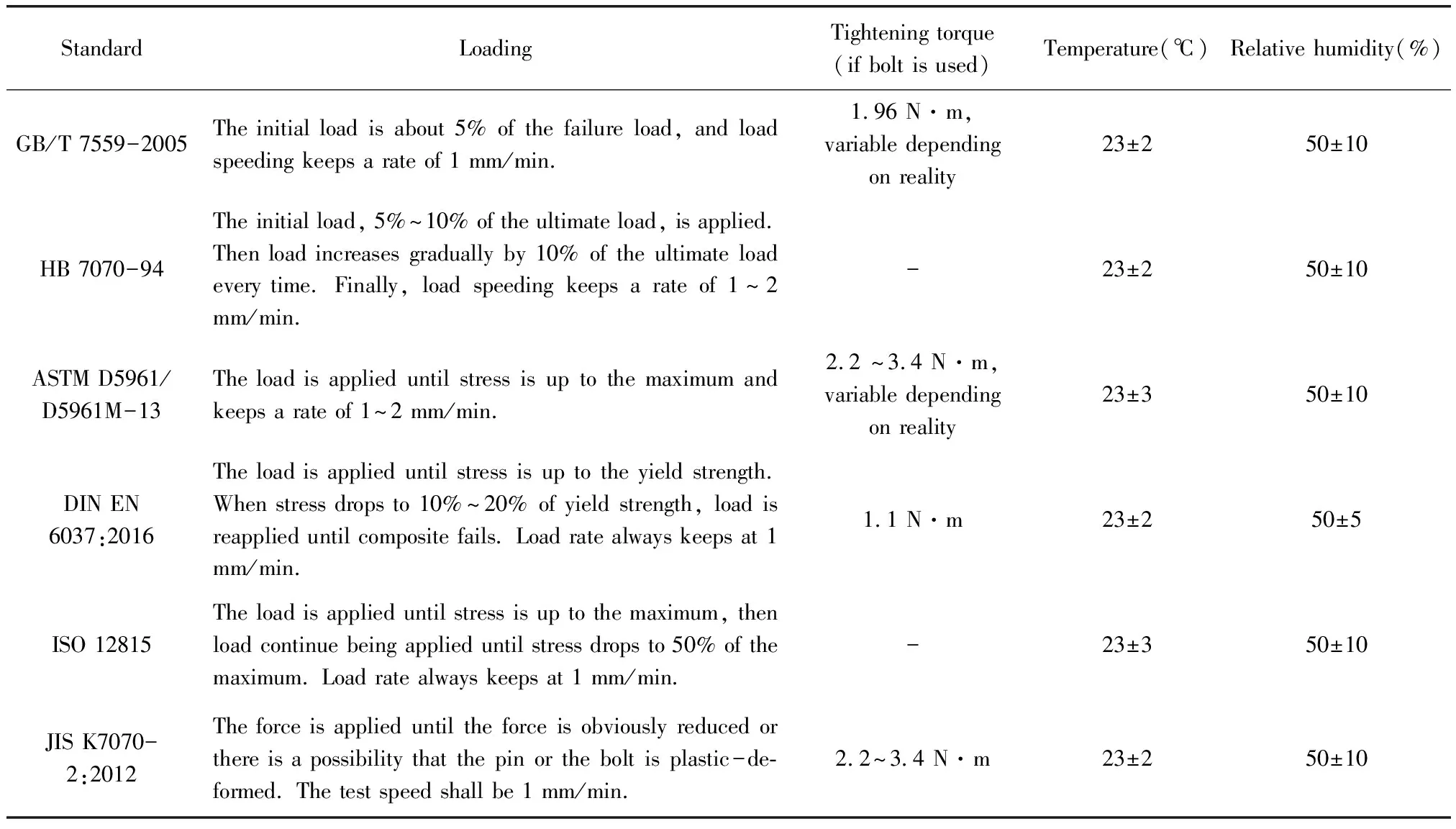

表3给出了各试验标准的环境和加载条件。标准试验对温度和湿度的要求基本一致,并采用静准态载荷下恒定位移加载速度的方式加载,同批有效试样数量要求大于5个。GB/T 7559-2005和HB 7070-94缺少了失效方式说明,不能对试验结果进行完整的评估分析。ASTM D5961/D5861M-13不仅对复合材料的失效方式进行分类,也考虑到紧固件破坏导致的失效方式;并且JIS K7070-2:2012和ASTM D5961/D5861M-13对于传感器的位置进行了规范。

图3 ASTM D5961夹具装置图Fig.3 Support fixture assembly illustration of ASTM D5961

挤压强度计算统一采用公式(1),

Б=P/(k×D×t)

(1)

其中Б为特定点的挤压应力(MPa),P为对应的挤压载荷(N),D为连接孔直径(mm),t为复合材料的板厚(mm),k为孔系数,单紧固件k为1,双紧固件k为2。

表3 试验条件

挤压强度标准测试方法的制定主要用于获得材料性能研究的数据、性能评估和结构设计。国内纤维增强复合材料挤压强度试验标准GB/T 7559-2005和HB 7070-94存在很多不足,如试样设计的不合理性、装置的复杂性、缺少对复合材料失效方式的判定等。DIN EN 6037:2016主要针对航空用复合材料,考虑到主要影响因素并做了相应的规范,但测试方法单一,只能确定双剪拉伸载荷下复合材料单螺栓连接挤压强度。ISO 12815只适用于平销钉连接。JIS K7070-2:2012和ASTM D5961/D5861M-13对试验的整体分析最为全面,涵盖了各影响因素,ASTM D5961/D5861M-13具有4种试验方法,其中双剪拉伸(压缩)挤压试验主要用于复合材料挤压性能的基础研究、比较,单剪试验用于特定连接的设计评估,既适用于沉头螺栓也可用于双螺栓连接,对复合材料连接设计参数的积累与发展具有重要意义。但这些标准不适用于缝合复合材料、三种及三种以上编织方向复合材料等结构复杂的层合板,美国国家航空航天局(NASA)[12]为三维编织结构复合材料挤压性能制定了试验标准。为了更加深入、综合地对复合材料连接性能进行评估,还可开展开孔试验[13]、填孔试验[14]、拉透试验[15]、挤压疲劳响应试验[16]等。

2.2 数值模拟

连接部位对承载力的响应行为是由被连接件和紧固件之间复杂的相互作用决定的,只有充分理解这种机制,才能优化复合材料连接性能的分析评价过程。大多研究通过试验确定复合材料连接性能和失效行为,但是这种方法需要可靠有效的试验数据支持。尽管国内外对此进行了大量试验研究,但试验类型及参数变化范围都受到限制;而有限元模拟仿真几乎可覆盖所有参数包括极端值的研究,对于设计具有指导性意义,得到越来越多研究者的青睐。

对于复合材料板材连接数值模拟,要保证以下几方面的精确性[17]:① 板材及相关构件的几何非线性、材料非线性;② 被连接件和接头的损伤容限,损伤产生、扩展;③ 紧固件或销钉性能;④ 螺栓与板材相互作用;⑤ 界面压应力;⑥ 滑动;⑦ 初始缺陷。

为了可靠地分析接头挤压响应,有限元模型可从应力分析、失效准则、材料刚度退化准则3方面进行损伤进程分析。1971年提出的Tsai-Wu[18]准则第一次对铺层失效进行预测,此后大量研究都采取铺层二维应力分析而忽略了三维影响因素。随着数值模拟的发展,三维有限元模型开始应用于复合材料层合板连接研究。Marshall[19]首次对连接件厚度方向的夹紧作用进行分析。在之前基础上,三维机械连接模型考虑到了预紧力、摩擦力、空隙、接触分析等因素。但有限元模型主要采用线弹性分析,对于损伤途径预测的研究仍然较少,直至Hassan[20]首次对拉挤成形的纤维增强复合材料发生失效时的应力变形进行非线性有限元分析。

数值模拟不仅大大降低人力、材料、时间等成本,而且有助于试验的分析设计。近年来,许多学者都采用试验和数值模拟相结合的方式来对复合材料连接性能进行研究。Egan等[21]通过隐式分析Abaqus/Standard和显式分析Abaqus/Explicit模拟了复合材料沉头螺栓连接,利用非线性有限元分析克服了隐式分析的收敛问题,并与试验结果具有良好的一致性,显式分析的计算周期长于隐式分析;对于复杂的大型构件(如多钉连接),显式分析则表现出更低的计算成本。这是因为显式分析具有高稳定性接触的处理方案和良好的可扩展性,且更易模拟应变软化所致的失效问题,尤其适用于动态问题的分析。

沉头螺栓连接比凸头螺栓连接和铆接具有更复杂的接触问题,Kabeel[22]利用连续壳体单元建立平面渐进损伤模型,并用内聚单元模拟3种失效方式(挤压失效、净截面断裂、分层)。近年来,许多基于子程序开发的复合材料多尺度失效理论被提出并用于复合材料的失效分析,其在纤维、基体性能匹配和耐久性方面表现出独特优势。Liu等[23]提出的多尺度非线性三维模型可用于较厚的复合材料失效分析,突破了复合材料在厚度上的限制。该模型将复合材料在厚度方向上分割成若干子单元后再进行整体模型分析。

3 复合材料机械连接挤压响应影响因素分析

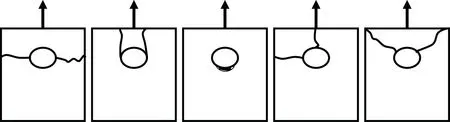

复合材料机械连接接头的破坏形式包括拉伸破坏、剪切破坏、挤压破坏、劈裂破坏、撕裂破坏[9]等5种主要形式(图4所示)以及多种混合组成形式。挤压破坏是其中最“理想”的失效方式,因为通常接头以挤压破坏失效时的承载能力最好,并且材料破裂变形较小,失效过程稳定,是非突发性破坏[24]。而复合材料机械连接性能受到众多因素影响,包括材料组成(纤维/树脂含量)、铺层结构(单向带方向、编织类型等)、几何尺寸(层合板的厚度、开孔的位置等)、连接参数(紧固件、预紧力、间隙配合等)、载荷方式和环境等,本节将从这几方面分析复合材料机械连接挤压响应研究进展。

(a) (b) (c) (d) (e)图4 复合材料机械连接破坏形式:(a)拉伸破坏,(b)剪切破坏,(c)挤压破坏,(d)劈裂破坏,(e)撕裂破坏Fig.4 Failure codes of mechanical joint of composites: (a) lateral, (b) shearing out, (c) bearing, (d) cleavage, (e) tearing out

3.1 结构与几何尺寸的影响

开孔大小和位置的选择对应力分布和载荷分配有很大的影响。目前机械连接几何参数的研究已经十分成熟。Okutan[25]和Sen[26]等系统研究了玻璃纤维增强环氧树脂层合板的几何参数(w/D、e/D)对机械连接强度的影响,对连接失效方式和承载强度进行了归纳总结。研究表明当w/D、e/D同时满足特定条件时会发生挤压破坏模式。大量试验表明,复合材料的机械连接设计参数选择应遵循e/D>2,w/D>2。

开孔孔径与层合板厚度的比值(D/t)也是影响复合材料的承载性能的重要参数。Eurocomp[27]推荐D/t选择在1.0~1.5之间;Lee等[28]对拉挤成形的纤维增强复合材料研究发现:当1.2≥D/t≥0.83,失效载荷随着D/t的增加而增加,与Eurocomp的结果一致;由于研究采用的复合材料不同,推荐值也略有不同,欧洲航天局的空间结构设计手册中则建议D/t取值3.0;刘坤良[29]则通过试验发现孔径与板厚的比值在1.5~2.6范围内连接强度较高。

不同铺层结构、铺层顺序的纤维增强复合材料挤压强度也具有明显差异。Okutan[30]研究发现[0/45]s铺层方式的复合材料表现出比[90/45]s更为优异的挤压强度和较小的尺寸相关性;刘建超[31]对复合材料螺柱-柱销连接的挤压性研究发现织物结构复合材料比0°/90°单向层合板具有更高的挤压强度;Sen[32]的试验结果表明[0°/0°/90°/90°]s比[0°]8铺层的复合材料串联双螺栓连接具有更高的挤压强度;Park[33]也对铺层顺序做了相关研究,试验结果表明[906/06]s层合板的分层挤压强度是[06/906]s层合板的两倍,[903/03/±453]s复合材料挤压性能同样优于[03/±453/903]s,这些都说明90°单向预浸料位于表面比位于内部的层合板具有更优异的分层挤压性能;刘建超[31]还分别对45°、-45°铺层层合板、0°、90°铺层层合板以及0°、45°、-45°、90°铺层层合板的连接强度进行对比,发现后者强度要强于前两者,验证了层压板最外侧采用90°铺层角的层压板具有较好的连接强度的结论;林鹏程[34]研究发现当90°铺层比例为10%时,复合材料连接的极限载荷随±45°铺层的比例变化规律,试验结果表明±45°铺层的比例为50%时,复合材料承载性能最好。

3.2 连接参数的影响

复合材料螺(铆)接的连接性能由预紧力、干涉配合、垫圈、紧固件等多个因素共同决定,国内外对此做了大量研究。Sen[32]对不同螺栓拧紧力矩(0~5 N·m)的复合材料挤压性能进行测试,其中3 N·m时性能最好;Park[33]对复合材料螺接预紧力试验发现,挤压强度随着预紧力的增加而增加并最终趋向于一个最大值,预紧力的选择一般不应大于这个值;王富生等[35]研究了挤压面切向摩擦系数和孔的形状对复合材料连接性能的影响,大的挤压面切向摩擦系数有利于提高挤压强度,但损伤在同样的孔应变下发生;并且测试了不同孔形状的复合材料挤压性能,发现圆孔比椭圆孔具有更好的连接性能。

孔间隙可影响挤压损伤的开始从而改变挤压强度。航空常用的钉孔间隙为+75/-0 um。Kelly和Hallstroemp[36]的研究表明孔间隙是提高复合材料接头性能的重要因素;Kiral[37]对复合材料销钉连接的钉孔配合问题研究发现:间隙配合和过盈配合并不能改变复合材料失效方式,适当减小孔、销的间隙可以提高挤压强度;Jing[38]研究了过盈配合对复合材料的最大挤压强度和连接寿命的影响,过盈配合可起到提高层合板挤压性能的作用,但是超过一定值则会降低其挤压性能;并且在不同的挤压力下,过盈配合对连接寿命表现出不同的影响方式。何龙[39]发现螺栓过盈量和预紧力对复合材料机械连接强度的影响是非独立的,而是混合作用,对结构进行设计、优化时要从二者的共同影响出发。

Starikov和Schoen[40]对比了复合材料的凸头螺栓和沉头螺栓连接的连接强度,前者比后者可以传递更高的载荷。贾云超[41]也对此做了相关研究,结果表明连接件中使用凸头螺栓要比使用埋头螺栓的破坏载荷提高了30%。McCarthy[42]研究了单向复合材料层合板的凸头螺栓和沉头螺栓连接,研究表明间隙的增大会降低两种连接接头的刚度,但对沉头螺栓连接挤压强度没有影响;并预测间隙的存在有利于多紧固件连接中的载荷分配,并通过弹簧模型、有限元模拟及试验共同[43-44]验证了这一猜想;Chishti[45]利用有限元平面损伤模型对沉头螺栓的接触问题进行了研究,扭矩增加会使埋头区域的破坏增加,而靠近剪切面区域的破坏减少。黄学友[46]研究发现 [45°/-45°]3s铺层复合材料层合板的单沉头螺栓连接强度随着沉头螺栓沉头比的增加而逐渐增加到一定程度,然后降低。

Feo[47]等对多钉(2×2、3×3、4×4)连接的载荷分配与孔边应力进行了系统的研究,并分析了垫圈对复合材料连接处承载性能的影响,当垫圈直径为螺栓直径两倍时连接性能最佳。Khashaba[48]研究发现在15 N·m 的恒定拧紧力矩下,垫圈直径在14~18 mm范围内,玻纤增强环氧树脂螺栓连接失效载荷呈现先增大后减小的趋势。

3.3 其他影响因素

Asi[49]对编织结构玻璃纤维增强环氧树脂基复合材料的销接承载性能与编织线密度、纤维体积的关系进行了研究,结果表明其承载性能随编织线密度先增加后降低。Jadee和Othman[50]研究了孔保护系统对玻璃纤维增强复合材料挤压强度的影响,在螺栓孔附近添加一个额外的开孔可降低应力集中,提高承载,失效载荷最高可增加34.81%。何龙等[39]发现增加局部铺层的方式可提高最终失效度,但不改变基体初始开裂载荷。制孔质量也对复合材料的机械连接性能具有重要影响。传统的制孔方法使各向异性的复合材料在孔周产生大量应力。螺旋铣孔、振动辅助制孔、变工艺参数钻削等新的制孔工艺方法可改进复合材料制孔质量[51],从而提高连接性能。

Soykok[52]等分别测定玻璃纤维增强环氧树脂基复合材料在不同温度下(20,40,50,60,70,80 ℃)单剪双螺栓连接的承载性能,试验表明接头失效载荷随着温度的升高而降低,但接头破坏形式不随温度改变。

多紧固件连接问题也是研究者的关注内容之一。Karakuzu[53-55]研究了玻璃纤维增强树脂串(并)联双钉连接、三销钉连接失效方式与开孔位置的关系。赵美英[56]通过对单列多钉连接研究分析,发现承载载荷分配呈现“浴盆式”形状,主要取决于紧固件个数以及被连接件刚度。谢永刚[57]基于试验和模拟仿真两种方法对复合材料多钉连接进行研究,结果表明0°铺层有利于分配载荷的均匀化,并采用了接头处局部增强的方式使挤压性能提高了106.45%。Gray和McCarthy[58]通过建立的复合材料多栓连接模型,研究了干涉配合、摩擦、层合板二次弯曲和三次弯曲等因素对多螺栓连接性能的影响。

4 结 语

复合材料连接是轻量化核心技术之一,尤其是机械连接具有不可替代的优势。试验研究和有限元模拟是研究复合材料机械连接力学性能的主要途径。现有的研究总结如下:

(1)美国材料试验协会制定的ASTM D5961 M-13挤压强度试验标准对适用范围、试验原理、试验操作、试验结果处理、试验报告和试验的精密度以及试验机及其校准、试样几何尺寸及失效方式、挤压强度的测定、计算等都做了详细的规定,具有适用范围广、分析全面的优点,是最常采用的复合材料挤压响应测试标准。国内试验标准GB/T 7559-2005和HB 7070-94试验样本设计、器材、分析方法等存在不合理性。ASTM系列和ISO系列试验标准也是其他各领域研究者采用最多的标准,具有重要试验参考价值。

(2)单向铺层结构的复合材料机械连接影响因素研究已较为成熟,但三维结构复合材料仍存在许多研究空间。复合材料的有限元分析可通过失效准则改进、子程序开发等解决非线性问题,从而提高对复合材料损伤进程、强度、失效方式等的准确预测。

(3)胶/螺混合连接和多栓(钉)连接是复合材料工业应用的主要趋势。

参考文献 References

[1] Chen Xiangbao(陈祥宝), Zhang Baoyan(张宝艳), Xing Liying(邢丽英).MaterialsChina(中国材料进展)[J],2009,28(6):2-12.

[2] Wang Z, Zhou S, Zhang J,etal.MaterialsandDesign[J], 2012,37:582-588.

[3] Rauschenberger J, Cenigaonaindia A, Keseberg J,etal.InternationalSocietyforOpticsandPhotonics[C].2015:93560B-93560B-8.

[4] Eshtayeh M M, Hrairi M, Mohiuddin A K.InternationalJournalofAdvancedManufacturingTechnology[J],2016,82(1-4):179-195.

[6] GB/T 7559-2005.TestMethodforBearingStrengthbyBoltedJointsofFiberReinforcedPlasticsLaminate(纤维增强塑料层合板螺栓连接挤压强度试验方法)[S]. 2005.

[7] HB 7070-94.TestMethodforBearingStrengthbyBoltedJointsofFiberReinforcedPlasticsLaminate(纤维增强塑料层合板挤压强度试验方)[S]. 1994.

[8] ASTM D 5961/D 5961 M-13.StandardTestMethodforBearingResponseofPolymerMatrixCompositeLaminates[S]. 2013.

[9] DIN EN 6037: 2016.AerospaceSeriesFiberReinforcedPlasticsTestMethod—DeterminationofBearingStrength[S]. 2016.

[10] ISO 12815.Fiber-reinforcedPlasticComposites—DeterminationofPlain-PinBearingStrength[S].2013.

[11] JIS K7080-2:2012.CarbonFiberReinforcedPlastics-TestingMethodsforBearingStrength-Part2:OrthotropicandQuasi-isotropicLongFiberLaminates[S]. 2012.

[12] NASA CR 198266.StandardMethodsforBolt-BearingTestingofTextileComposites[S].1995.

[13] ASTM D5766/D5766M-11.StandardTestMethodforOpenHoleTensileStrengthofPolymer-matrixCompositeLaminates[S]. 2011.

[14] ASTM D6742/D6742M-12.StandardPracticeforFilled-HoleTensionandCompressionTestingofPolymer-MatrixCompositeLaminates[S]. 2012.

[15] ASTM D 7332/D 7332M-16.StandardTestMethodforMeasuringtheFastenerPull-ThroughResistanceofaFiber-ReinforcedPolymer-MatrixComposite[S]. 2016.

[16] ASTM D6873-08(2014).StandardPracticeforBearingFatigueResponseofPolymer-MatrixCompositeLaminates[S]. 2014.

[17] Coelho A M G, Mottram J T.Materials&Design[J], 2015,74:86-107.

[18] Tsai S W, Wu E M.CompositeMaterial[J].1971,5(1):58-80.

[19] Marshall I H, Arnold W S, Wood J,etal.CompositeStructure:Engineering[J],1989.13(2):133-151.

[20] Hassan N K, Mohamedien M A, Rizkalla S H,CompositesPartB[J],1996,27(3-4):339-349.

[21] Egan B, McCarthy C T, McCarthy M A,etal.ComputationalMaterialsScience[J],2012,64:203-208.

[22] Kabeel A M, Maimí P, Gascons N,etal.CompositeStructures[J],2014,112:207-213.

[23] Jia L,Yu L, Zhang K,etal.CompositesPartB:Engineering[J],2016,105:8-22.

[24] Yin Yu(尹 玉), Li Xiaoqiang(李小强), Li Dongsheng(李东升),etal.AeronauticalManufacturingTechnology(航空制造技术)[J],2016,506(11):72-77.

[25] Okutan B, Aslan Z, Karakuzu R.CompositesScienceandTechnology[J],2001,61(10):1491-1497.

[26] Sen F, Sayman O.JournalofMechanics[J],2011,27(03): 293-307.

[27] Clarke J L.StructuralDesignofPolymerComposites:Euro-compDesignCodeandBackgroundDocument[M]. Boca Raton: CRC Press, 2003.

[28] Lee Y G, Choi E, Yoon S J.CompositesPartB:Engineering[J],2015,75:1-10.

[29] Liu Kunliang(刘坤良).DissertationforMaster[D]. Zhengzhou: Zhengzhou University,2014.

[30] Okutan B, Karakuzu R.CompositesScienceandTechnology[J],2003,63(6): 893-905.

[31] Liu Jianchao(刘建超),Wang Tiejun(王铁军),Zhang Wei(张 炜),etal.MaterialsScience&Technology(材料科学与工艺)[J],2007,15(4):473-476.

[32] Sen F,Sayman O.JournalofMechanics[J],2011,27(03):293-307.

[33] Park H J.CompositeStructures[J],2001,53(2):213-221.

[34] Lin Pengcheng(林鹏程).DissertationforMaster[D]. Harbin: Harbin Engineering University, 2012.

[35] Wang Fusheng(王富生), Liu Yang(刘 洋), Yue Zhufeng(岳珠峰).JournalofMaterialsScience&Engineering(材料科学与工程学报)[J],2010(1):58-61.

[36] Kelly G, Hallström S.CompositesPartB:Engineering[J],2004,35(4):331-343.

[37] Kiral B G.Materials&Design[J],2010,31(1):85-93.

[38] Wei J, Jiao G, Jia P,etal.CompositesPartB:Engineering[J],2013,53:62-68.

[39] He Long(何 龙),Li Cheng(李 成), Zhu Honghong(朱红红).JournalofMechanicalEngineering(机械工程学报)[J],2011,47(12):43-47.

[40] Starikov R, Schön J.InternationalJournalofFatigue[J],2002,24(1):39-47.

[41] Jia Yunchao(贾云超), Guan Zhidong(关志东), Song Xiaojun(宋晓君).FiberReinforcedPlastics/Composites(玻璃钢/复合材料)[J],2015(4):66-70.

[42] McCarthy M A, Lawlor V P, Stanley W F,etal.CompositesScienceandTechnology[J],2002,62(10):1415-1431.

[43] McCarthy M A, McCarthy C T, Padhi G S.CompositeStructures[J],2006,73(1):78-87.

[44] McCarthy C T, McCarthy M A, Gilchrist M D.PredictingFailureinMulti-BoltCompositeJointsusingFiniteElementAnalysisandBearing-BypassDiagrams[C]//Key Engineering Materials. Trans Tech Publications, 2005, 293:591-598.

[45] Chishti M, Wang C H, Thomson R S,etal.CompositeStructures[J],2012,94(2):643-653.

[46] Huang Xueyou(黄学优).DissertationforMaster[D].Taiyuan: North University of China, 2016.

[47] Feo L, Marra G, Mosallam A S.CompositeStructures[J],2012,94(2012):3769-3780.

[48] Khashaba U A, Sallam H E M, Al-Shorbagy A E,etal.CompositeStructures[J], 2006, 73(3): 310-317.

[49] Asi O.CompositeStructures[J],2009,90(1):43-52.

[50] Jadee K J, Othman A R.AmericanJournalofMechanicalEngineering[J],2015,3(4):135-141.

[51] Chen Yan(陈 燕), Ge Ende(葛恩德), Fu Yucan(傅玉灿),etal.ActaMateriaeCompositaeSinica(复合材料学报)[J], 2015 (2): 301-316.

[52] Soykok I F, Sayman O, Ozen M,etal.CompositesPartB:Engineering[J],2013,45(1):192-199.

[55] Karakuzu R,Demirgoren O, Icten B M,etal.Materials&Design[J],2010,31(6):3029-3032.

[56] Zhao Meiying(赵美英).ThesisforDoctorate[D]. Xi’an:Northwestern Polytechnical University,2006.

[57] Xie Yonggang(谢永刚).DissertationforMaster[D]. Harbin: Harbin Engineering University, 2013.

[58] Gray P J, McCarthy C T.CompositesPartB:Engineering[J],2010,41(4): 317-325.