硅藻土在新能源领域的应用

张育新,张新宇,吴明浩,姜德彬

(重庆大学材料科学与工程学院 机械传动国家重点实验室,重庆 400044)

1 前 言

在过去的20年中,具有纳米级尺寸及独特性能的新型合成材料已经被广泛地研究,这些材料主要用于开发能源生产和储存的新型解决方案[1, 2]。其中,对由碳、硅、无机氧化物及聚合物等材料制成的具有不同形貌的多孔纳米结构的研究越来越多。这种结构具有一些独特的性能,比如用于离子传输的高可用表面积结构,以及具有优异的机械、电学、电化学、磁性和光学性质用于能量转换或存储的合成材料[2-6]。这些合成材料的主要缺点是生产成本高、批量生产时间长、生产过程中需使用有毒化学药品并产生危险废弃物,会对环境造成污染,不符合当下提倡可持续发展的主旋律[7, 8]。因此,使用天然或生物材料替代有污染的材料,降低加工成本和材料加工过程中对环境的破坏,是发展新的能源转换和储存方案的迫切需求。

在自然界中,有许多自然生成的具有多种功能的复杂生物材料,这些生物材料的性能有时比人工材料好得多[9,10]。它们普遍具有复杂的结构及独特的性能,可以极大地推动仿生工程的发展。这些材料还可以作为低成本的天然材料的来源,从而节省加工的成本。例如细菌、藻类、昆虫、植物、动物和人类(骨骼)等大多数生物体都能够将这些类型的无机结构或其有机复合物合成为具有有序的微米至纳米尺度特征的复杂结构,并通过现有的工程或化学合成过程进行复制[10-12]。其中,单细胞藻类的无定形二氧化硅外骨骼(硅藻壳)称为硅藻土,是生物衍生的纳米结构材料中最引人注目的例子之一。

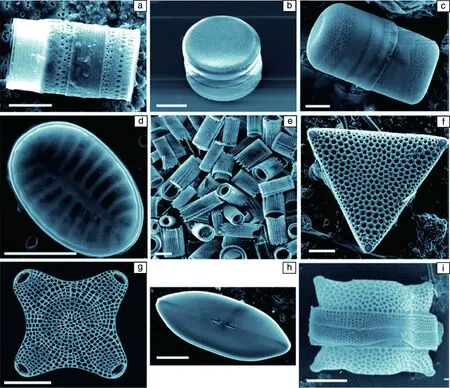

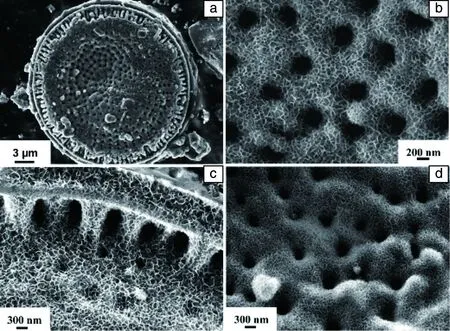

硅藻土是一种由纯硅藻壳组成的白色矿物粉末,可以通过大量的硅藻培养获得。每个硅藻都有几层不同形状、尺寸和图案的多孔膜结构。图1展示了几种最常见的硅藻土形态。这些具有不同形状的有序多孔结构证明了在微纳尺度上大自然设计的精确性,应用前景广泛。

这些拥有独特结构的硅藻天然材料已被考虑应用于能量的转换和储存领域。本文综述了硅藻纳米结构在锂离子电池材料、超级电容器、太阳能电池、储氢材料和热能储存等能源相关领域的应用研究进展。该领域还处于初级阶段,但正在快速发展中,硅藻纳米技术的应用前景十分广阔。

图1 二氧化硅制造的不同形状和三维结构的硅藻。 比例尺:10 μm[13]Fig.1 Diatoms of different shapes and three-dimensional structures made of silica, scale bar: 10 μm[13]

2 硅藻二氧化硅的性能及其优化

基于硅藻土具有微纳结构这一特点,大量的研究致力于克服其高电阻率、不利于能量转换和储存等缺点,试图对硅藻土改性或将其转化为其他材料。第一种思路是对硅藻二氧化硅进行改性处理。这些改性方案涉及多种材料,包括金属、半导体、碳和聚合物[13]。通过水热转化、溶胶-凝胶法、化学气相沉积法和基于金属(Au,Ag,Pt)和纳米颗粒涂层的原子层沉积等几种方法,将二氧化硅转化为具有新的、更高效的光学、电学和磁学性能的复合材料[13]。采用水热处理和热退火相结合的方法,通过ZnFe2O4/SiO2对硅藻进行保形涂覆。这些涂层显示出由于Mn2+离子中的4G-6S跃迁而产生的绿色光[14-16]。此外,溶胶-凝胶表面涂覆工艺与结构导向剂相结合,为各种氧化物提供了硅藻的保形涂层。

另一种思路是将硅藻二氧化硅完全转化为另一种材料而不改变生物组装的3D形态,例如非天然金属(Au,Ag)、聚合物和Si[13]。该方法被称为BaSIC(bioclastic and shape preserving inorganic conversion)。Snandhage和他的团队率先提出包括气体/二氧化硅置换反应、保形涂料或将这些方法组合等想法。使用元素气体反应物或使用卤化物-气体反应物的复分解反应,用氧化/还原反应的气-二氧化硅置换,可以分别将二氧化硅基硅藻壳转化成MgO和TiO2的复制品[17-20]。置换反应和溶液涂覆方法可以生成具有多种化学功能的一系列复合物,包括MgO/BaTiO3、MgO/BaTiO3(Eu3+掺杂)、BaTiO3和SrTiO3。将氮化硼保形地涂覆在硅藻土上,之后,下面的硅藻土会生成独立的氮化硼结构,这对于在包括电容器、压电器件、热敏电阻、促动机和传感器在内的若干应用中,大规模制造纳米结构非氧化物陶瓷来说具有积极意义。

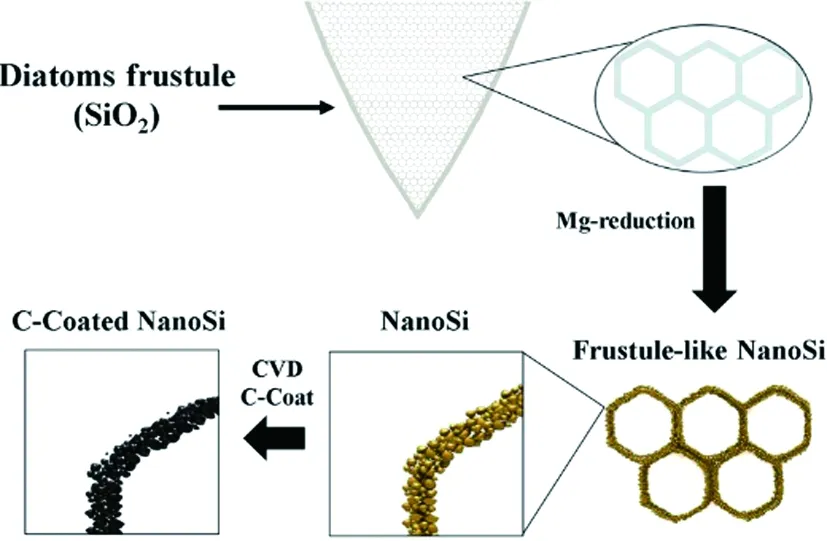

最具吸引力的硅藻改性工艺之一是通过使用气态镁单质作为还原剂的镁热还原实现的,其中硅藻二氧化硅被转化为硅藻硅,同时精确地保存了其三维多孔结构。在第一步中,硅藻二氧化硅通过热处理在650 ℃下转化成硅和氧化镁的连续纳米晶混合物,然后进行选择性氧化镁的溶解,这产生了初始硅藻结构形式的硅纳米晶体的互连网络[21]。该工艺可用于制造多孔硅。与通过电化学工艺制备的合成多孔硅相比,该工艺制造的多孔硅具有成本低、时间短、能耗低、性能优异、可扩展性好的优点。随后,对于用于各种能量应用的新电极材料,为了获得更好的电化学性能,硅藻硅与碳涂层的结合引起了相当大的关注。

从这些已经提出的方法中,了解到可以用硅藻土材料设计和制造多种新材料和性能。 然而,他们之中能够应用于能源的生产和转换的数量有限。考虑到这些材料特殊的性能和巨大的潜力,预计其应用将有巨大的进展,包括将来转化为实际设备和能源生产系统。

3 硅藻土的应用

3.1 硅藻在锂离子电池材料上的应用

锂离子电池共由3部分构成,包括正极、负极和电解质。绝大部分的正极材料是锂铁磷酸盐,负极材料一般是石墨。电解质溶质一般采用锂盐,溶剂则采用有机溶剂。

负极材料是锂离子电池中极为重要的部分,在锂离子电池进行充放电时实现嵌锂和脱锂。锂离子电池性能的优异与否和负极材料的性能有着很大的关系。由于石墨优良的循环性能,已被认为是锂离子电池(LIB)中负极材料的潜在候选者。但是,石墨的理论容量仅为372 mAh/g。开发具有更高功率和能量密度的电极材料是至关重要的。因为硅的高容量为4200 mAh/g,所以硅是锂离子电池最具吸引力的负极材料之一[22-26]。

在过去的几年里,在硅电池的应用领域中不断地开发出包括硅薄膜、纳米颗粒和电化学生产的多孔硅在内的各种不同形式的硅[23, 24]。同时还发展了许多硅基复合电极材料。Guo[27]等将硅藻土通过擦洗、煅烧及酸洗等多种处理方法综合处理,制备得到单质多孔硅,采用溶剂热法制备SiO2/TiO2复合材料和球磨法制备SiO/TiO2复合材料。其中SiO2/TiO2复合材料在首次充放电时容量达到180 mAh/g,而SiO/TiO2复合材料首次充放电容量为550 mAh/g左右。在实验中可以发现在首次充放电容量方面,硅和 SiO/TiO2/Mg复合材料明显高于 SiO2/TiO2复合材料;在循环稳定性方面,复合材料的循环性能高于多孔硅。然而,在制备硅基复合材料的过程中,二氧化硅不可避免地会生产出大量的光纤废弃物。一种可持续的方法是将废弃物转化为Si@void@C蛋黄壳结构以实现环境友好[28]。在硅的类型中,具有独特的等级结构和高表面积的多孔硅被认为是非常有前景的电极材料,由于其对液体电解质的高度可接近的表面积而具有促进锂离子的快速传输的能力,在充电/放电循环期间能够提供优异的速率特性并保持良好的电子传导性。为了提高多孔硅电极的性能,开发具有新型多孔纳米结构的电极是非常重要的,通过减少晶体应变和增加可用于离子传输的表面积,能够大大提高性能。通过锂离子嵌入和提取过程,作为负极材料的二氧化硅受到剧烈的体积膨胀和容量快速衰减,导致电极结构的粉碎化和较差的循环性能[29]。

因此,为了提高电导率、电荷储存能力、电子传输能力以及抑制颗粒粉碎,有必要使用大表面积和孔隙率的纳米级结构,如纳米线、纳米管[30]、纳米片和纳米球[31];使用具有不同的硅结构,如三维多孔硅颗粒(约2600 mAh/g)、硅纳米管阵列(约1800 mAh/g)、以及硅纳米管(大约1000 mAh/g)[32]来提高硅基负极的性能。另一种提高硅基负极性能的方法是使用含硅聚合物(如硅氢化物)进行涂层[33]。然而,它们的反应条件非常苛刻,耗时长且需要进行复杂的处理,如高压、高温及昂贵的原材料。碳涂层被认为是最理想的解决方案,因为与裸露的多孔硅相比,碳涂层分层多孔硅改善了循环稳定性和电子电导率,促进了稳定的固体电解质中间相(SEI)层的形成[34, 35]。多孔Si/C复合材料在第一次循环时显示出约1628 mAh/g的最高可逆容量,并在随后的循环中具有优异的容量保持[36]。锂离子电池应用中硅和多孔硅负极使用的最大限制之一是过高的生产成本,这使得它们对于新兴的电动车行业吸引力较小。

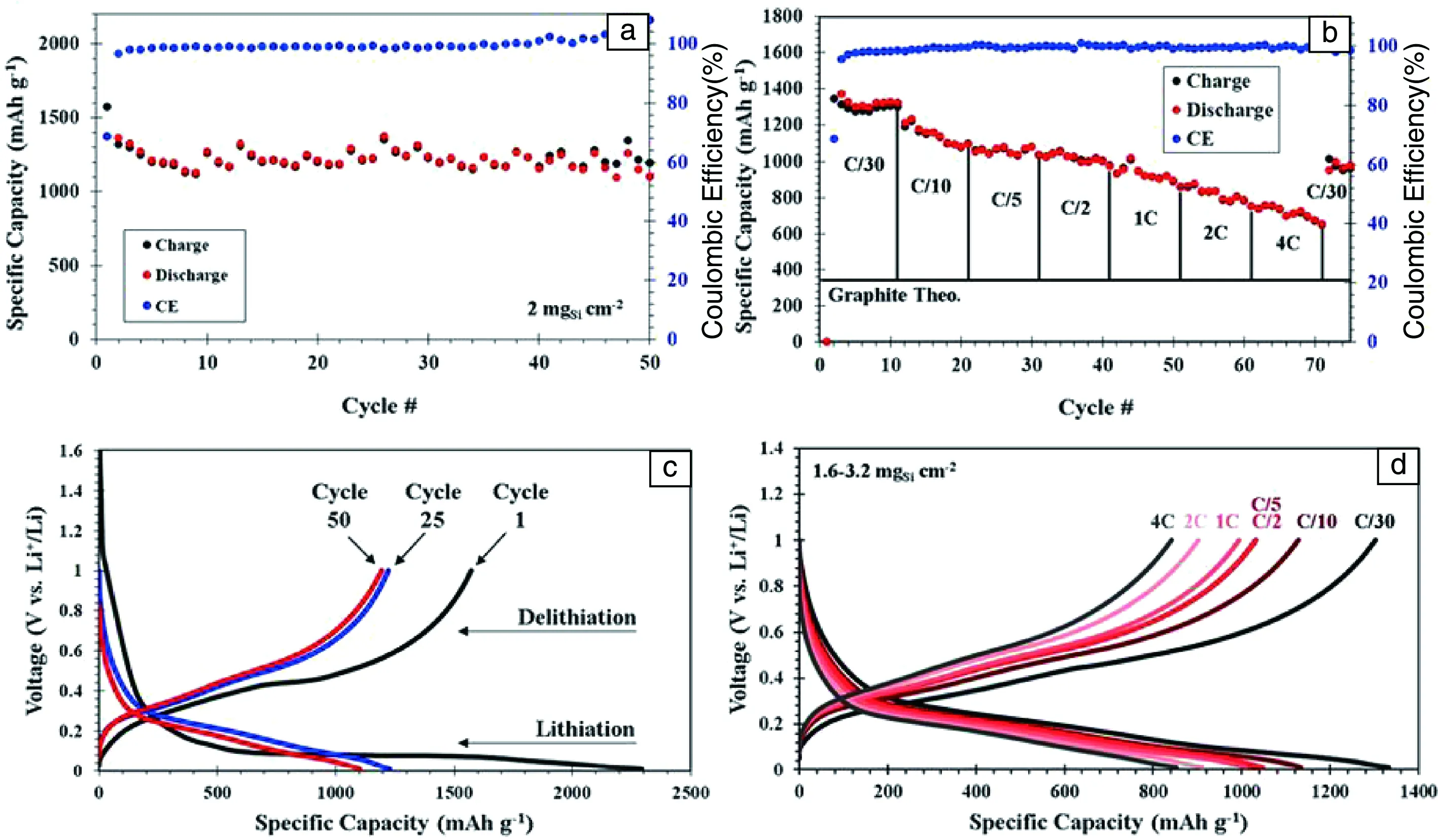

为了克服用于锂离子电池合成硅的这些问题,硅藻土被认为是用于制造多孔硅负极十分有前景的原材料。硅与碳涂层的结合可以缓解硅的体积变化,保持多孔硅颗粒之间的电接触[37]。多孔硅颗粒通过镁热法还原商业硅藻土获得。由于硅颗粒和孔隙之间的空隙空间,每个硅颗粒被设计成能够有足够的空间来适应充放电过程中硅的体积变化,因此循环稳定性大大提高。在最近的研究中,Campbell等[38]首先证明碳涂覆和转化的硅藻硅是一种高倍率的锂离子电池负极。硅藻硅是硅藻二氧化硅由还原法制备的,然后用聚丙烯酸(PAA)进行碳化,过程示意图如图2所示。得到的硅藻转化的纳米硅具有高的BET比表面积162.6 cm2·g-1,而原始硅藻土(DE)的值为7.3 cm2·g-1。DE包含二氧化硅结构,为纳米级硅制造出理想的生物衍生模板。DE基纳米硅负极表现出良好的循环性能,在C/5(0.7 A·g-1Si)和高面积加载(2 mg·cm-1)循环50次后,比放电容量为1102.1 mAh/g(图3)。负极保持654.3 mAh/g的比容量比石墨的理论值(372 mAh/g)高出近2倍。

图2 用作锂离子负极活性材料的碳包覆DE基纳米硅藻硅制备过程的示意图[38]Fig.2 Schematic of a process to obtain carbon-coated, DE-derived frustules-like nanostructures for use as lithium ion anode active materials[38]

图3 DE衍生的纳米Si基电极的电化学表征[38]Fig.3 Electrochemical characterization of DE-derived nano Si-based electrodes[38]

3.2 硅藻应用于能量储存:超级电容器

超级电容器由于其高功率密度、快速充电/放电速率、可持续的循环寿命(数百万次循环)以及优异的循环稳定性,已经成为下一代功率器件最有前景的候选之一。特别是,基于过渡金属氧化物的赝电容器表现出比基于含碳材料和导电聚合物更高的比容量,因为它们可以提供各种氧化形态以进行有效的氧化还原电荷转移[39-48]。过渡金属氧化物包括CuO[49]、MnO2[50, 51]、NiO[52]、Fe2O3[53]、MoO3[54]、V2O5[55]和Co3O4[56],作为超级电容器的电极材料,已经显示出提高超级电容器的能量和功率密度的能力。然而,大部分金属氧化物也具有大块体积,并且具有低的电子电导率、低离子扩散常数和结构敏感性,这限制了它们的应用[57,58]。虽然提供高孔隙率的可靠模板成为金属氧化物基电化学超级电容器的高性能电极设计的基本标准之一,但是最大限度地利用金属氧化物的赝电容是至关重要的。

基于二氧化锰(MnO2)的电化学超级电容器由于其低的制造成本、高比电容(理论容量为1370 F·g-1)、充足的可用性、环境相容性以及在碱性/中性介质中的高循环稳定性[59,60]可以得到广泛的应用。已经通过电化学和化学途径制备并研究了具有各种结构和形貌的氧化锰基超级电容器,如纳米线[61]、纳米片[62]、纳米管[63]、纳米花[64]和中空纳米球[65]。

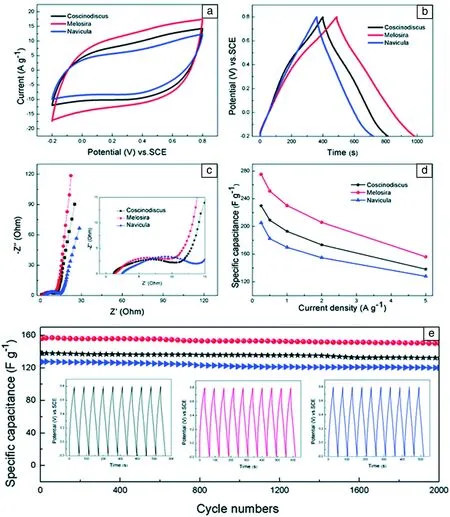

使用硅藻三维结构结合锰和镍氧化物制造电化学电容器复合电极的概念由作者团队首创[66-70]。图4显示了用于制造超级电容器电极的MnO2改性硅藻结构的典型形态,显示了二氧化锰层的内涂层,硅原子结构上的纳米纤维结构保持其孔隙和整体形状。

纯化的硅藻表现出8 F·g-1的比电容,而通过一步水热法获得的分等级和多孔MnO2改性硅藻显示出更高的202.6 F·g-1的功率容量。由于硅藻表面的独特结构,在纯化的硅藻土上观察到MnO2修饰的纳米片垂直生长,增加了电极的比表面积,从而构建分层结构。另外,刻蚀硅藻土后的MnO2纳米结构具有更高的比电容(297.8 F·g-1)和良好的循环稳定性(5000次循环后保留率95.92%)。随后,他们提出,直链藻型MnO2图案在0.5 A·g-1的扫描速率下表现出371.2 F·g-1的比电容,并且在5 A·g-1扫描速率下2000次循环后具有良好的循环稳定性(93.1%的电容保持率)(图5)[67]。在这些结果的基础上,层状和多孔的MnO2改性硅藻土复合材料显然是低成本、环境友好、电化学稳定的超级电容器的一种有前景的活性材料。

图4 用作超级电容器的电极的MnO2改性的硅藻土复合材料的SEM照片[66]Fig.4 SEM images of MnO2-modified diatomite composite used as electrode of a supercapacitor[66]

图5 在1M Na2SO4溶液中测量硅藻/MnO2核-壳结构电极的电化学性能[67]Fig.5 Electrochemical performance of diatoms / MnO2 core-shell structure electrodes measured in 1M Na2SO4 solution[67]

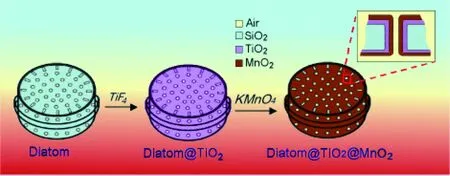

此外,将MnO2改性的硅藻与其他材料的结合可以提高超级电容器的性能。例如,合成了中空硅藻二氧化硅结构、TiO2纳米球和MnO2介孔纳米片,并应用于高性能超级电容器,该概念如图6[68]所示。该混合物在0.2 A·g-1的扫描速率下具有425 F·g-1的比电容和长循环稳定性(2000循环后保留率为94.1%)。由于二氧化钛纳米球和硅藻结构层上丰富的界面和开孔通道,增加了MnO2纳米片的电子传输。此外,MnO2纳米结构、石墨烯氧化物纳米片(GO)和多孔硅藻土(DE)微粒的独特组合在160 ℃温度下显示出更大的比电容152.5 F·g-1,并具有相对较好的循环稳定性,以2A·g-1扫描速率循环2000次后,电容保持率为83.3%[69]。这些研究表明,作为超级电容器的活性材料,独特的硅藻结构混合物具有很大的前景。

图6 具有硅藻形态的硅藻@二氧化钛、硅藻@二氧化钛@二氧化锰复合超级电容器的合成过程示意图;孔隙结构的截面图,用TiO2和MnO2纳米复合材料实现内外硅藻表面的包覆[68]Fig.6 Schematic shows the synthesis of diatom@TiO2 with diatom morphology, diatom@TiO2@MnO2 composite supercapacitor; A cross-sectional view of the pore structure was proposed,The coating of the surface of the inside and outside diatoms with TiO2 and MnO2 nanocomposites[68]

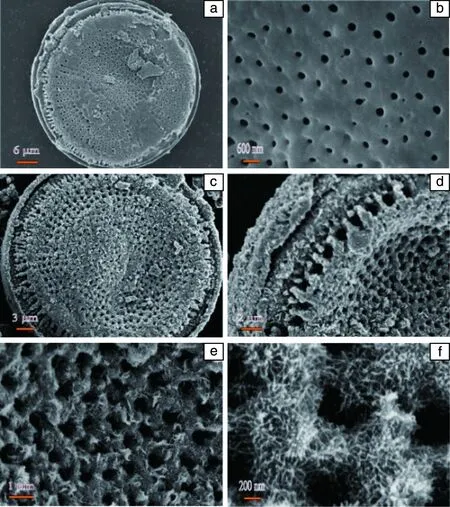

氧化镍(NiO)由于其比电容高、化学/热稳定性高、易于获得、对环境无害、而且成本较低等优点,在超级电容器中得到了很好的研究[71, 72]。然而,大部分块体NiO的离子扩散常数较低、对结构敏感,这些缺点限制了它们的应用[73, 74]。为了提高NiO纳米线超级电容器的比电容,制备了分等级多孔苔藓状NiO改性硅藻土(如图7)。高放大倍数的照片显示,在硅藻壳的一侧有数百个大孔隙有规律地排列,并且孔隙中几乎没有任何离散的杂质。发现独特的NiO改性硅藻土结构的比电容为218.7 F·g-1,循环稳定性极好(1000次循环后保留率为90.61%)[70]。基于以上电化学结果得出,等级结构对电解质扩散有改善作用,从而改善了电化学性能,使得NiO改性硅藻土成为高性能超级电容器的吸引电极。

图7 纯化的硅藻土(a,b), NiO改性硅藻土复合物(c,d),和硅藻土壳中心的孔(e,f)的SEM照片[70]Fig.7 SEM images of purified diatomaceous earth(a,b), NiO-modified diatomaceous earth composites (c,d)and pores of diatomaceous earth (e,f)[70]

以前用MnO2和NiO改性的硅藻用于电极应用的研究表明,控制硅藻表面上这些氧化物的形态对电极性能具有显著的影响。结果表明,在硅藻表面精确控制形态和组分的金属氧化物/氢氧化物具有较高的比电容,较快的充/放电速率,可持续的循环寿命和优异的循环稳定性。原则上,这种独特的纳米结构可以解决电极材料在长周期内的聚集和体积膨胀问题,有利于纳米结构的结构稳定性。

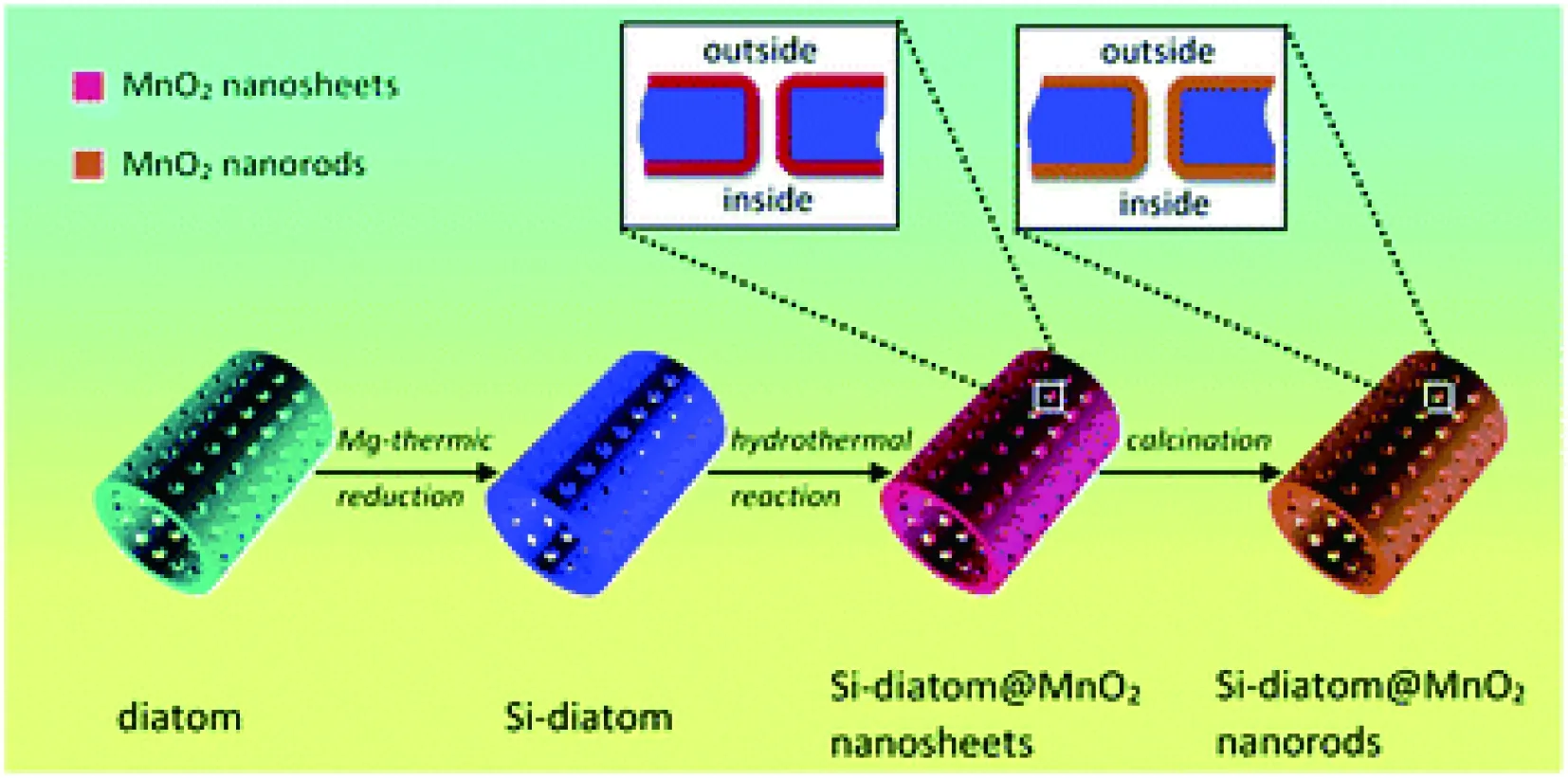

作者和D. Losic团队在硅基超级电容器开发做出进一步改进,基于硅藻硅形态学使用镁热还原通过硅藻二氧化硅转化为硅,随后使用水热过程生长二氧化锰纳米结构层。这些用于高性能超级电容器应用的新型3D Si-diatom @ MnO2电极的制造机理见图8[75]。

Si-diatom@MnO2纳米片表现出优异的电化学性能,在0.5 A·g-1的电流密度下,具有341.5 F·g-1的高比电容,良好的倍率性能(电流保持率为47.7%,增加了20倍左右)以及具有稳定的循环特性(2000循环后保持84.8%)。以Si-diatom@MnO2纳米片为正极、活性氧化石墨烯(AGO)为负极的非对称超级电容器的最大功率密度为2.22 kW·kg-1,能量密度为23.2 W·h-1。这些优异的电化学性能可归因于硅的良好导电性及其独特的纳米结构,其扩大了表面积并增加了暴露在电解质中的活性部位。考虑到硅藻硅可以从廉价和可用的自然资源获得,这些结果均表明,硅-氧化锰电极显示出巨大的潜力,可用作低成本和高性能的超级电容器电极材料。预计与其他复合材料的结合将进一步改善这些性能,并可能将这些电极转化为实际应用。

图8 用于超级电容器的硅-二氧化锰材料合成示意图[75]Fig.8 Schematic of the synthesis of Si-diatom@MnO2 material for supercapacitor applications[75]

3.3 硅藻用于太阳能电池

太阳能电池分为硅太阳能电池、塑料太阳能电池、有机太阳能电池等。其中,具有独特的可调谐光学和电子性能的硅太阳能电池是太阳能电池最主要的类型。硅半导体不是电的良导体,会产生大的电阻以及质量损失。由于硅半导体制作的成本高,技术不成熟,所以不能大规模生产。 Grätzel在1991的报告中介绍了一种称为染料敏化太阳能电池(DSSC)的新型太阳能电池,基于纳米晶TiO2提高了7%的效率,随后将效率提高到10%[76, 77]。从那时起,DSSCs引起了研究人员相当大的兴趣,因为它们提供了降低成本的同时提高太阳能转换效率的可能性。金属氧化物材料如TiO2[78]、ZnO[79]、SnO2[80]和Nb2O5[81]被应用在DSSC中。其中,二氧化钛因其优异的光学、电学和生物学性质而具有至关重要的作用,其可产生最佳性能并被紫外光活化。然而,TiO2薄膜的局限性在于它缺乏纳米颗粒提供的高表面积。

Chandrasekaran等[82]从丰富的硅藻化石中得到高表面积的三维硅复制品来使太阳能转换为持续的光电流。该团队已经通过实验证实了通过镁热转换法制备的硅藻土具有光催化性能,氢化硅烷化硅藻土表现出稳定的光电流密度~80 nA·cm-2。

在以前的研究中,硅藻不仅适用于DSSCs,而且适用于其他类型的太阳能电池。Chen等[83]报道了硅藻叶绿素提取物的热稳定性较好,从而用作表面纹理硅太阳能电池上的旋涂防反射层。该团队发现,沉积一层薄硅藻提取物层可以在350~1100 nm的光谱范围内减少13%的反射。由于硅藻太阳能电池成本低、环境友好等特点,在太阳能电池中的应用前景广阔,但仍需提高硅藻太阳能电池的转换效率。

3.4 硅藻土用于储氢

氢能是一种清洁高效的替代能源,但其储存特别具有挑战性,在室温和大气压力下难以建立安全有效的系统。以天然矿物作为储氢材料,例如Zn4O(BDC)3[84]、微孔金属配位材料(MMOM)、单壁碳纳米管(SWNT)[85]、硅酸盐纳米管和氢化镁(MgH2)已被广泛研究[86, 87]。高解离温度和缓慢的氢化-脱氢动力学和氧化反应性限制了这些材料用于与氢相关的应用。高孔隙率、大表面积、小粒径、强吸附性和优异的热稳定性等优点使硅藻土成为储氢的理想选择[88]。

氢化镁(MgH2)因其质量(7.6 wt%)的高存储容量、低质量和高体积密度,是有前景的储能材料。据报道,硅藻土材料的应用是通过球磨和混合处理MgH2和硅藻土的方法来进行的[89]。这两个步骤均在氩气下使用球/粉(BPR)比率10∶1进行。在用硅藻土研磨之前,将纯MgH2预研磨10 h,并且通过另外1 h的研磨 10 wt%的硅藻土。最后,用差示扫描量热法(DSC)研究了多孔硅藻土结构对MgH2脱附性能的影响,发现复合材料的微孔结构最为显著。因此,硅藻土被认为是添加剂而不是催化剂。

在另一项研究中,Jin等[90]发现原始硅藻土在2.63 MPa和298 K时对氢气的吸附能力为0.463 wt%,是已知吸附剂中最高的。酸活化硅藻土的吸氢能力由于活化得到适当的孔隙特性,可以达到0.833 wt%。结果证实了氢气吸附能力强烈依赖于硅藻土的天然孔特征这一重要发现。进一步研究,该团队创造了一种有效的金属改性方法,已经开发出来将Pd和Pt纳米粒子分散在硅藻土上。通过加入0.5 wt%的Pt和Pd,氢吸附容量分别提高到0.696 wt%和0.980 wt%。

因此,硅藻土矿物具有较大的比表面积,合适的孔隙体积和较小的孔径,是室温下储氢的理想物理吸附材料。研究硅藻土特定的多孔微结构对氢解吸特性的影响为进一步改善这些装置的性能开辟了新的途径。

3.5 硅藻土用于热能储存

热能储存(TES)作为多功能、清洁高效利用能源的中间环节,受到了全世界越来越多的关注和研究[91-94]。为了获得舒适的居住环境,控制室内环境的温度变化需要使用空调系统,这也导致了大量的能源消耗。在各种储能方式中,热储能被认为是一种有效的方法,它可以减少未来能源供需之间的时间差异。有3种类型的TES方法:显热储存、潜热储存和可逆化学反应储热[95, 96]。显热存储主要是利用比热容储存能量,通过控制材料温度的升、降,从而实现热能的储存和释放过程。潜热储存是利用材料在相变时放出和吸入的潜热储能,用来解决能源在供求之间的时间上和空间上不匹配矛盾。可逆化学反应储热是利用化学反应热的形式,可逆地将吸收的能量(太阳能、地热能等)存储起来,在需要提供能量时,通过外界触发逆转将能量以热的形式释放出来。在TES方法中,使用相变材料(PCM)实现的潜热储能是最有效的技术,因为它在热能的充/放过程中具有高能量存储密度和温度变化范围小的显著优点[95-97]。主要有两种类型的PCM,无机PCM和有机PCM。无机PCM是指基于脱水和水合期间的潜热储存的无机盐水合物,其具有高储能密度和高导热率[91, 98]。然而,它们也具有限制其应用的一些缺点,例如PCM在固液转换过程中的泄漏问题[98, 99]。为了克服这个问题,引入形状稳定支撑体来制造形状稳定的复合材料PCM[100]。PCM的稳定支撑通常包括微囊化容器、聚合物微囊化壳和多孔材料,例如膨胀石墨[99, 101]、脂肪酸酯[102]和石蜡膨润土[103]。

值得注意的是,当生活环境中的相对湿度发生变化时,多孔材料可以吸收或释放水蒸气。因此,多孔材料可以调节室内环境的相对湿度,使人感觉舒适,并减少能源消耗[104]。考虑到这一点,多孔硅藻土可被认为是一种能用于PCM的可行的候选材料,该材料可以用于经济和轻质材料热能储存[105]。在过去的20年中,硅藻已被作为潜在的技术来研究,以尽量减少能源消耗。

Maeda等[106]用各种方法(酸或热处理)处理培养硅藻以制备它们的硅藻壳粉末,再通过湿化处理将水蒸气吸附到它们的纳米孔中,由于吸附在纳米孔中的水蒸气的吸附量的增加导致其热扩散性的提高,从而增强了粉末的传热性能并可以应用在热管理上。湿化处理会使材料的导热性得到很大的提升。将这些粉末涂覆在硅衬底上时,在30~60 ℃下热处理的粉末涂层的不加湿过程中温度增加率是(1.11±0.02)℃·min-1,而通过湿化处理的温度增加率为(1.17±0.08)℃·min-1,证实了湿化处理对改善导热性能起着重要的作用。Karaman等[107]制备了一种聚乙二醇(PEG)/硅藻土复合材料作为一种新型的形态稳定的相变材料,用于热能储存。结果表明复合相变材料的熔融温度和潜热分别为27.70 ℃和87.09 J·g-1。Li等[108]利用熔融吸附法制备了几种类型的二元脂肪酸/硅藻土形态稳定的相变材料。结果表明,癸酸-月桂酸/硅藻土的潜热下降到癸酸-桂酸PCM的57%,相变温度从16.36 ℃略微上升到16.74 ℃。综上所述,改性硅藻土复合相变材料具有以下显著特点:在相转变温度区域具有较大的表观比热,合适的热导率,在相变过程中保持形状稳定,不需要容器。

4 结 语

近年来硅藻类材料及其与其他纳米材料的复合已经产生了相当多的研究,显示出它们在能量的转换和存储领域的巨大应用潜力。这包括广泛的能源相关领域,如锂离子电池材料、超级电容器、太阳能电池、储氢性能和热能储存。科学家和工程师可以利用硅藻合成具有多功能特性的独特的生物三维二氧化硅结构,将其用作低成本生物材料,并转化成为用于能源生产和储存应用的高价值材料。硅藻纳米技术作为一个新的跨学科领域,迄今已有数百项研究,为最近的能源应用提供了强有力的研究平台。本文介绍了硅藻的巨大结构多样性的几个典型例子,其有组织的三维硅藻体系结构,可以修改和适应其他材料,以获得新的性能。无数的硅藻种类具有独特的硅藻形态,只有一小部分具有功能多样性和表面化学性质,在能源应用方面进行了探索。期望在不久的将来能够在这个领域进行更多的研究和开发,包括解决现有和新型合成材料的一些限制,并在接下来的几年中转化为实际应用。

参考文献 References

[1] Schlapbach L,Zuttel A.Nature[J], 2001, 414(6861):353-358.

[2] Arico A S, Bruce P, Scrosati B,etal.NatMater[J], 2005, 4(5):366-377.

[3] Nakajima T, Volcani B E.Science[J], 1969, 164(3886):1400-1401.

[4] Sumper M, Lorenz S, Brunner E.AngewChemIntEd[J], 2003, 42(42):5192-5195.

[5] Klaine S J, Alvarez P J J, Batley G E,etal.EnvironToxicolChem[J], 2008, 27(9):1825-1851.

[6] Hirscher M.MaterSciEngB[J], 2004, 108(1-2):1.

[7] Biswas P, Wu C Y.JAirWasteManageAssoc[J], 2005, 55(6):708-746.

[8] Cerneaux S, Zakeeruddin S M, Pringle J M,etal.AdvFunctMater[J], 2007, 17(16):3200- 3206.

[9] Tibbitt M W, Dahlman J E, Langer R.JAmChemSoc[J], 2016, 138(3):704-717.

[10] Wang Y, Santos A, Evdokiou A,etal.JMaterChemB[J], 2015, 3(36):7153-7172.

[11] Maher S, Kumeria T, Wang Y,etal.Adv.HealthcareMater[J], 2016, 5(20):2667-2678.

[12] Aw M S, Simovic S, Addai-Mensah J,etal.Nanomedicine[J], 2011, 6(7):1159-1173.

[13] Losic D, Mitchell J G, Voelcker N H.AdvMater[J], 2009, 21(29):2947-2958.

[14] Weatherspoon M R, Allan S M, Hunt E,etal.ChemCommun[J], 2005(5):651-653.

[15] Zhao J, Gaddis C S, Cai Y,etal.JMaterRes[J], 2005, 20(2):282-287.

[16] Ernst E M, Church B C, Gaddis C S,etal.JMaterRes[J], 2007, 22(5):1121-1127.

[17] Sandhage K H, Dickerson M B, Huseman P M,etal.AdvMater[J], 2002, 14(6):429-433.

[18] Cai Y, Sandhage K H.PhysStatusSolidiA[J], 2005, 202(10):R105-R107.

[19] Unocic R R, Zalar F M, Sarosi P M,etal.ChemCommun[J], 2004(7):796-797.

[20] Cai Y, Dickerson M B, Haluska M S,etal.JAmCeramSoc[J], 2007, 90(4):1304-1308.

[21] Bao Z H, Weatherspoon M R, Shian S,etal.Nature[J], 2007, 446(7132):172-175.

[22] Dahn J R, Zheng T, Liu Y H,etal.Science[J], 1995, 270(5236):590-593.

[23] Etacheri V, Marom R, Elazari R,etal.EnergyEnvironSci[J], 2011, 4(9):3243-3262.

[24] Poizot P, Laruelle S, Grugeon S,etal.JPowerSources[J], 2001,97(7):235-239.

[25] Wen C J, Huggins R A.JElectrochemSoc[J], 1981, 128(6):1181-1187.

[26] Liu X, Zai J, Li B,etal.JMaterChemA[J], 2016, 4(27):10552-10557.

[27] Guo Hongling(郭洪玲), Liu Kui(刘 魁), Wang Yanmei(王艳梅),etal.ElectronicComponentsandMaterials(电子元件与材料) [J], 2016, 35(11):83-89.

[28] Li B, Qi R, Zai J,etal.Small[J], 2016, 12(38):5281-5287.

[29] Losic D, Pillar R J, Dilger T,etal.JPorousMater[J], 2007, 14(1):61-69.

[30] Gordon R, Drum R W.IntRevCytol[J], 1994, 150:243-372.

[31] Lewin R A.Nature[J], 1990, 346(6285):619-620.

[32] Jeffryes C, Campbell J, Li H Y,etal.EnergyEnvironSci[J], 2011, 4(10):3930-3941.

[33] Nassif N, Livage J.ChemSocRev[J], 2011, 40(2):849-859.

[34] Bao Z H, Song M K, Davis S C,etal.EnergyEnvironSci[J], 2011, 4(10):3980-3984.

[35] Baranauskas V, Chang D C, Li B B,etal.JPorousMater[J], 2000, 7(1-3):401-404.

[36] Wang M S, Fan L Z, Huang M A,etal.JPowerSources[J], 2012, 219(219):29-35.

[37] Shen L Y, Wang Z X, Chen L Q.RSCAdv[J], 2014, 4(29):15314-15318.

[38] Campbell B, Ionescu R, Tolchin M,etal.SciRep[J], 2016, 6:33050-33058.

[39] Conway B E.ElectrochemicalCapacitorsBasedonPseudocapacitance[M], Kluwer-Plenum Publishing Corp, 1999:ch. 10.

[40] Bao L, Zang J, Li X.NanoLett[J], 2011, 11(3):1215-1220.

[41] Brezesinski T, Wang J, Tolbert S H,etal.NatMater[J], 2010, 9(2):146-151.

[42] Hou Y, Cheng Y W, Hobson T,etal.NanoLett[J], 2010, 10(7):2727-2733.

[43] Chen W, Rakhi R B, Hu L B,etal.NanoLett[J], 2011, 11(12):5165-5172.

[44] Rakhi R B, Chen W, Cha D Y,etal.NanoLett[J], 2012, 12(5):2559-2567.

[45] Simon P, Gogotsi Y.NatMater[J], 2008, 7(11):845-854.

[46] Wang G P, Zhang L, Zhang J J.ChemSocRev[J], 2012, 41(2):797-828.

[47] Wang J G, Yang Y, Huang Z H,etal.JPowerSources[J], 2013, 224(4):86-92.

[48] Wang F X, Xiao S Y, Hou Y Y,etal.RSCAdv[J], 2013, 3(32):13059-13084.

[49] Zhang Y X, Huang M, Kuang M,etal.IntJElectrochemSci[J], 2013, 8(1):1366-1381.

[50] Santhanagopalan S, Balram A, Meng D D.ACSNano[J], 2013, 7(3):2114-2125.

[51] Huang M, Li F, Dong F,etal.JMaterChemA[J], 2015, 3(43):21380-21423.

[52] Aravindan V, Kumar P S, Sundaramurthy J,etal.JPowerSources[J], 2013, 227(4):284-290.

[53] Wang Z, Ma C Y, Wang H L,etal.JAlloysCompd[J], 2013, 552(1):486-491.

[54] Liang R L, Cao H Q, Qian D.ChemCommun[J], 2011, 47(37):10305-10307.

[55] Qu Q T, Zhu Y S, Gao X W,etal.AdvEnergyMater[J], 2012, 2(8):950-955.

[56] Wang P L, Bencic D, Biales A,etal.BMCGenomics[J], 2012, 13(1):358-372.

[57] Xiong G P, Hembram K P S S, Reifenberger R G,etal.JPowerSources[J], 2013, 227(4):254-259.

[58] Wu Q F, Liu Y F, Hu Z H.JSolidStateElectrochem[J], 2013, 17(6):1711-1716.

[59] Wei W F, Cui X W, Chen W X,etal.ChemSocRev[J], 2011, 40(3):1697-1721.

[60] Peng L L, Peng X, Liu B R,etal.NanoLett[J], 2013, 13(5):2151-2157.

[61] Yang P H, Ding Y, Lin Z Y,etal.NanoLett[J], 2014, 14(2):731-736.

[62] Kai K, Kobayashi Y, Yamada Y,etal.JMaterChem[J], 2012, 22(29):14691-14695.

[63] Li Q, Wang Z L, Li G R,etal.NanoLett[J], 2012, 12(7):3803-3807.

[64] Su M, Zhang Y, Song X R,etal.ElectrochimActa[J], 2013, 97(5):333-340.

[65] Liu M X, Gan L H, Xiong W,etal.JMaterChemA[J], 2014, 2(8):2555-2562.

[66] Zhang Y X, Huang M, Li F,etal.JPowerSources[J], 2014, 246(3):449-456.

[67] Li F, Xing Y, Huang M,etal.JMaterChemA[J], 2015, 3(15):7855-7861.

[68] Guo X L, Kuang M, Li F,etal.ElectrochimActa[J], 2016, 190:159-167.

[69] Wen Z Q, Li M, Li F,etal.DaltonTrans[J], 2016, 45(3):936-942.

[70] Zhang Y X, Li F, Huang M,etal.MaterLett[J], 2014, 120(4):263-266.

[71] Hu L L, Qu B H, Chen L B,etal.MaterLett[J], 2013, 108(10):92-95.

[72] Mai Y J, Tu J P, Xia X H,etal.JPowerSources[J], 2011, 196(15):6388-6393.

[73] Wu Q F, Hu Z H, Liu Y F.JMaterEngPerform[J], 2013, 22(8):2398-2402.

[74] Marcinauskas L, Kavaliauskas Z, Valincius V.JMaterSciTechnol[J], 2012, 28(10):931-936.

[75] Le Q J,etal.JMaterChemA[J], 2017, 5(22):10856-10865.

[76] Oregan B, Grätzel M.Nature[J], 1991, 353(6346):737-740.

[77] Nazeeruddin M K, Kay A, Rodicio I,etal.JAmChemSoc[J], 1993, 115(14):6382-6390.

[78] Chen X, Mao S S.ChemRev[J], 2007,107(7):2891-2959.

[79] Zhang Q F, Dandeneau C S, Zhou X Y,etal.AdvMater[J], 2009, 21(41):4087-4108.

[80] Duong T T, Choi H J, He Q J,etal.JAlloysCompd[J], 2013, 561(11):206-210.

[81] Barea E, Xu X Q, Gonzalez-Pedro V,etal.EnergyEnvironSci[J], 2011, 4(9):3414-3419.

[82] Chandrasekaran S,etal.ChemCommun[J], 2014, 50(72):10441-10444.

[83] Chen C T, Hsu F C, Huang J Y,etal.RSCAdv[J], 2015, 5(44):35302-35306.

[84] Rosi N L, Eckert J, Eddaoudi M,etal.Science[J], 2003, 300(5622):1127-1129.

[85] Pan L, Sander M B, Huang X Y,etal.JAmChemSoc[J], 2004, 126(5):1308-1309.

[86] Schlapbach L, Zuttel A.Nature[J], 2001, 414(6861):353-358.

[87] Mu S C, Pan M, Yuan R. Z.MaterSciForum[J], 2005, 475-479:2441-2444.

[88] Karatepe N, Erdogan N, Ersoy-Mericboyu A,etal.ChemEngSci[J], 2004, 59(18):3883-3889.

[89] Milovanovic S, Matovic L, Drvendzija M,etal.JMicrosc[J], 2008, 232(3):522-525.

[90] Jin J, Zheng C H, Yang H M.FunctMaterLett[J], 2014, 7(3):518-525.

[91] Khudhair A M, Farid M M.EnergyConversManage[J], 2004, 45(2):263-275.

[92] Dincer I.EnergBuild[J], 2002, 34(4):377-388.

[93] Tyagi V V, Kaushik S C, Tyagi S K,etal.RenewableSustainableEnergyRev[J], 2011, 15(2):1373-1391.

[94] Liu C P, Seeds A.OptPhotonicsNews[J], 2010, 21(11):28-33.

[95] Zhou D, Zhao C Y, Tian Y.ApplEnergy[J], 2012, 92(4):593-605.

[96] Regin A F, Solanki S C, Saini J S.RenewableSustainableEnergyRev[J], 2008, 12(9):2438-2458.

[97] Memon S A.RenewableSustainableEnergyRev[J], 2014, 31(31):870-906.

[98] Sarier N, Onder E.ThermochimActa[J], 2012, 540(14):7-60.

[99] Zhang Z G, Shi G Q, Wang S P,etal.RenewableEnergy[J], 2013, 50(3):670-675.

[100]Kenisarin M M, Kenisarina K M.RenewableSustainableEnergyRev[J], 2012, 16(4):1999-2040.

[101]Lafdi K, Mesalhy O, Elyafy A.Carbon[J], 2008, 46(1):159-168.

[102]Sari A, Bicer A.SolEnergyMaterSolCells[J], 2012, 101:114-122.

[103]Li M, Wu Z S, Kao H T,etal.EnergyConversManage[J], 2011, 52(11):3275-3281.

[104]Chen Z, Su D, Qin M H,etal.EnergBuild[J], 2015, 86:1-6.

[105]Jeong S G, Jeon J, Lee J H,etal.IntJHeatMassTransfer[J], 2013, 62(1):711-717.

[106]Maeda H.JApplPhycol[J], 2017, 29(4):1907-1911.

[107]Karaman S, Karaipekli A, Sari A,etal.SolEnergyMaterSolCells[J], 2011, 95(7):1647-1653.

[108]Li M, Wu Z S, Kao H T.SolEnergyMaterSolCells[J], 2011, 95(8):2412-2416.