微波辅助合成法制备过渡金属氧化物纳米材料的研究进展

罗 雯,许 昊,李 枫,麦立强

(武汉理工大学 材料复合新技术国家重点实验室,湖北 武汉 430070)

1 前 言

自纳米材料问世以来,由于其具有无可比拟的特殊性质以及广阔的应用空间,近年来逐渐引起了研究者的兴趣,尤其是无机纳米结构在先进功能材料领域的发展研究中呈现出了巨大的科学前景和应用前途[1-4]。无机纳米材料拥有两大独特的优势:一是相对于原子总数而言,纳米结构的表面暴露着绝大多数的原子,使得纳米结构具有明显的表面效应;二是由于纳米材料的尺寸效应,电荷载流子的运动被限制在很小的空间范围内,使得纳米功能材料在电化学储能、光学及半导体材料领域的应用展现出了不可比拟的性能优势[5]。无机纳米材料的制备方法主要包括固相反应法、化学气相沉积法、溶剂热法等。近些年来,微波辅助合成法(microwave-assisted synthesis)因其高效、清洁、高产率等优良特性开始引发功能纳米材料领域学者的密切关注。

微波是一种波长介于1 mm到1 m之间的电磁波(分别对应300 GHz到300 MHz的频率)。家用和工业用微波炉通常工作在2.45 GHz的频率下,对应于12.2 cm的波长和1.02×10-5eV的能量。在微波辐射下,反应物反应速率明显提高,而且利用微波合成法制备的样品往往具有较高的纯度、更窄的粒径分布和更为均一的形态等优异特性。在纳米材料合成领域中,微波法表现出了良好的发展势头,并有望取代传统方法,进一步被推广到工业生产中去。本文简介了微波法制备无机纳米材料的机制与机理,阐述了微波合成的相关研究及机理上的争议,并分别从水溶液、多元醇及离子溶液体系3方面介绍了制备过渡金属氧化物的最新进展,最后对微波合成法未来的发展趋势作了展望。

2 微波法制备无机纳米材料的机制分析

2.1 微波介电加热的基本概念

微波介电加热主要通过两大机制实现,即偶极极化与离子传导。在外加微波电场下,样品中的偶极子沿着电场方向定向排列,形成内部反向电场。随着微波中电场方向的不断变化,排列好的偶极子也在不断改变方向重新排列。偶极子的滞后响应在运动过程中产生了摩擦和介电损耗并转化为自身的热能,达到对样品快速加热的效果。与之相类似的,样品中的带电粒子在微波场的作用下来回振荡,与相邻的分子或原子发生碰撞和摩擦,进而产生热量,这一机制在离子溶液的微波加热中体现得尤为明显[6]。

2.2 微波介电加热在纳米结构合成中的作用机理

2.2.1 热效应

溶剂热过程可以促成纳米材料前驱体种子的成核,并能实现在比常规固态或蒸汽反应所需温度低得多的条件下结晶产物的形成。然而,传统加热方法具有加热速度缓慢、热损失大、热梯度多等诸多固有弊端,且反应温度常常受限于体系的反应沸点。相比之下,微波加热能实现温度在整个液体体系中的均匀升高,大大提高了能量传导的效率。微波辐射及油浴处理1 min后的温度梯度分布如图1所示,微波辐射同时升高了整个反应体系的温度,而在油浴管中,首先加热的是与容器壁接触的反应物[7]。

与此同时,采用微波法合成的纳米材料往往具有纯度高、粒径尺寸分布窄和形态更为均一等突出性质。例如,Katsuki等[8]分别利用微波水热法与传统水热法制备了α-Fe2O3,结果显示微波水热法不但可以缩短反应时长,而且制备的α-Fe2O3纳米粒子的粒径要小得多。此外,还避免了β-FeOOH的生成。近期,Luo等[9]采用高效的微波辅助合成法制备出高品质的单晶Sb2Se3纳米线,建立了一种简便的溶剂导向思路,可调控制备出包括硒微米棒等在内的不同材料,值得注意的是,所制备的单晶Sb2Se3纳米线展现出了优异的电化学储锂性能,相关研究引发了研究者的极大兴趣。目前普遍认为,在大多数情况下,微波辐射下化学反应速率的提高及纳米结构尺寸形态特征的显著改变应归因于热力学/动力学效应。

在给定的频率和温度下微波加热特定材料或溶剂的能力可用tanδ=δ″/δ′来衡量。δ称为损耗因子(dissipationfactor),δ″称为介电损耗,表示电磁辐射转化为热量的转换效率,δ′是描述极化率的介电常数[10,11]。对于应用于微波加热的反应介质而言,较高的tanδ值意味着对微波的良好吸收。总的来说,反应介质对微波的吸收程度大致可分为3类:吸收程度较高(tanδ>0.5),如离子液体等;吸收程度中等(tanδ介于0.1~0.5之间),如水、苯甲醇等;吸收程度较低(tanδ<0.1),如非极性物质。绝大多数反应介质的tanδ都会随温度变化而产生显著变化,对于纯水和大部分有机溶剂,随着温度升高,tanδ会相应降低。这是因为体积粘度降低导致分子摩擦减小,从而使tanδ降低。这一性质意味着,在高温下很难实现对这类介质的有效加热。与之相反的,离子液体的加热主要受控于离子传导效应,因此其吸收微波的能力随着温度的升高而增加。但是由于升温很快,其温度变化难以被仪器准确捕捉,使得高温下离子液体温度的准确测量与调控难度也大大增加[12]。

图1 微波辐射(左)及油浴处理(右)1 min后的温度分布[7]Fig.1 Temperature profile after 1 minute as affected by microwave irradiation (left) as compared to treatment in oil bath (right)[7]

2.2.2 微波特殊效应

除了前述的热力学或动力学效应外,微波介电加热机制的独特性引起的微波效应也引起了研究者的关注,微波特殊效应被认为是常规加热无法实现或复制的结果,由于与温度的相关性,这些微波特殊效应仍被视作热效应范畴[11]。以常见的过热现象为例,微波加热的液体在常压下的沸点比常规加热沸点高10~20 ℃。这是因为微波能量在溶剂体系中以非常快的速率消散,而沸腾起始所需的成核点却不存在,致使液体不易沸腾,从而成为过热液体。通过应用这一效应,Pol等[13]成功实现了高比表面积的亚微米级二氧化钛棒的大面积合成。

选择性加热是微波加热的另一常见特性。在由不同反应物组成的非均相反应体系中,可能发生系统中不同组分的微波选择性加热,导致不均匀的能量扩散和温度梯度,从而导致“热点”(hot spots)的出现[14]。热量自温度较高的区域向温度较低的区域传递,如果区域之间的热传导率高,则热点会随着组分迅速达到热平衡而消失。在传热慢的系统中,可能存在稳态热点,并增加该热区内的化学反应速率。例如Xiao等[15]利用热点效应在Cu纳米线表面诱导促进Ti3+水解从而合成了异质结构的TiO2;实验表明,合成的TiO2/Cu异质结构核壳纳米线具有较高的产氢光催化活性。值得一提的是,由于微波辅助水热法和普通水热法的作用机制不同,Cu纳米线具备的良好的吸波性使其表面成为超热点,从而诱导Ti3+的吸附和成核结晶,微波辐射快速地加热能够促使TiO2实现分级生长成为纳米短棒,从而搭接在Cu纳米线上,形成了纳米棒定向生长在一维纳米线上的独特多级结构。而采用普通水热加热反应或原子层沉积(atomic layer deposition, ALD),则由于缺乏超热点和微波快速加热效应,使得成核结晶和生长缓慢,仅能制备获得呈现出致密TiO2包覆的核壳结构同轴纳米棒,例如Sb@TiO2-x纳米棒[16]、SnO2@TiO2双壁纳米管[17]和Ni/TiO2纳米线[18]等。

2.2.3 非热效应

目前已有一些学者提出,除了热效应以外,微波加热机制中还可能存在有非热效应[19-21]。与热效应不同的是,非热效应与宏观温度无关,而更可能是微波与反应介质中特定分子或物质直接相互作用的结果[22]。对非热效应的猜测是基于一些观察到的难以以热效应解释的现象。例如,Horikoshi等[23]的工作表明,相同微波功率水平下,微波频率从2.45到5.8 GHz的变化显著影响了非极性介质中合成的金纳米颗粒的尺寸和形状,在极性介质中却没有观察到相同的现象。通常认为微波辅助合成不会在非极性溶剂中发生,因为它们不是微波吸收剂。Caponetti等[24]设置了5个相同温度不同频率的微波辐射实验,结果显示在12 GHz下产生了最大尺寸的CdS纳米结构,这表明微波辐射会影响纳米颗粒生长动力学以及最终尺寸和表面形态结构。目前大量报道表明,微波制备法可以调控包括纳米材料形貌、大小、化学结构、晶型等方面的性质。例如Xiao等[25]利用微波超热点作用,合成了多种碳纳米管和金属氧化物的复合材料,增加了单晶样品的分散度,从而提高了活性比表面积。Komarnenei等[26]也发现微波反应时间的延长或体系压力的增大,会增大TiO2的产率,且溶液中的阴离子会影响TiO2晶型的转变。在离子液体环境中,微波效应对纳米材料表面形态的调控作用更为显著,在离子液体的辅助下,系统能够在几分钟内达到所需温度,且在离子液体中无机阴离子选择性吸附作用下,可以实现锐钛矿相TiO2单晶80% (001)晶面的暴露[27]。

非热效应目前已有一些解释,如Godinho等[28]观察到微波加热减少了各向异性的钆掺杂二氧化铈纳米棒的处理时间,猜想这是由于微波加热增加了生长过程的有效碰撞率,进而增加了粒子聚合的概率。Perreux等[29]认为,根据阿伦尼乌斯(Arrhenius)方程,即k=Ae-Ea/RT中的活化能ΔEa及指前因子A会因微波过程的改变而改变。Jacob 等[30]将微波辐射与材料之间的化学相互作用总结为3种机制:热点,分子搅动和改善的分子输运性质。同时他们也指出分子搅动引起的反应速率增加是因为微波引起分子中偶极子的快速移动,而分子间键阻碍偶极子的旋转,从而引起电磁辐射之后偶极子的滞后,这个过程可能是微波非热效应的原因。

应当指出的是,目前仍有许多科学家对非热效应的存在表示质疑。由于探讨非热效应必须在相同条件下对微波加热与传统加热进行实验比较,这无疑是一项艰巨的工作。所以,某些引起争议的结论实际上可能来自于对实验现象的误读。因此,对微波非热效应的研究和探讨是微波辅助法合成纳米材料领域未来的一大发展方向。

3 微波法制备过渡金属氧化物纳米结构的应用

过渡金属氧化物因呈现出典型的结构性能相关性,尤其是所具备的优异的化学、光学、电学和磁学性质,在能量转换和存储、成像、传感和先进谱学技术等领域有着广泛的应用[31-36]。本文将分别介绍在水溶液体系、多元醇体系及离子溶液体系中,采用微波辅助合成法制备过渡金属氧化物纳米结构的最新研究进展。

3.1 水溶液体系

水作为最为常见的溶剂之一,由于其价格低廉、环境友好等特点,被普遍用于各类化学合成与化工制造中。同时,水作为一种具有良好的微波吸收能力的极性溶剂,也被广泛应用于微波辅助合成纳米材料领域中。在水溶液体系中制备过渡金属氧化物已有大量相关报道,例如Mn2O3[35]、Mn3O4[33]、CuO[37-40]、MnO2[41-43]、TiO2[44-59]、ZrO2[60-62]、WO3[63-66]、α-Fe2O3[8, 67-70]等。其中α-Fe2O3及TiO2因各自在储能、催化等领域中的重要地位和优异性质而备受关注。

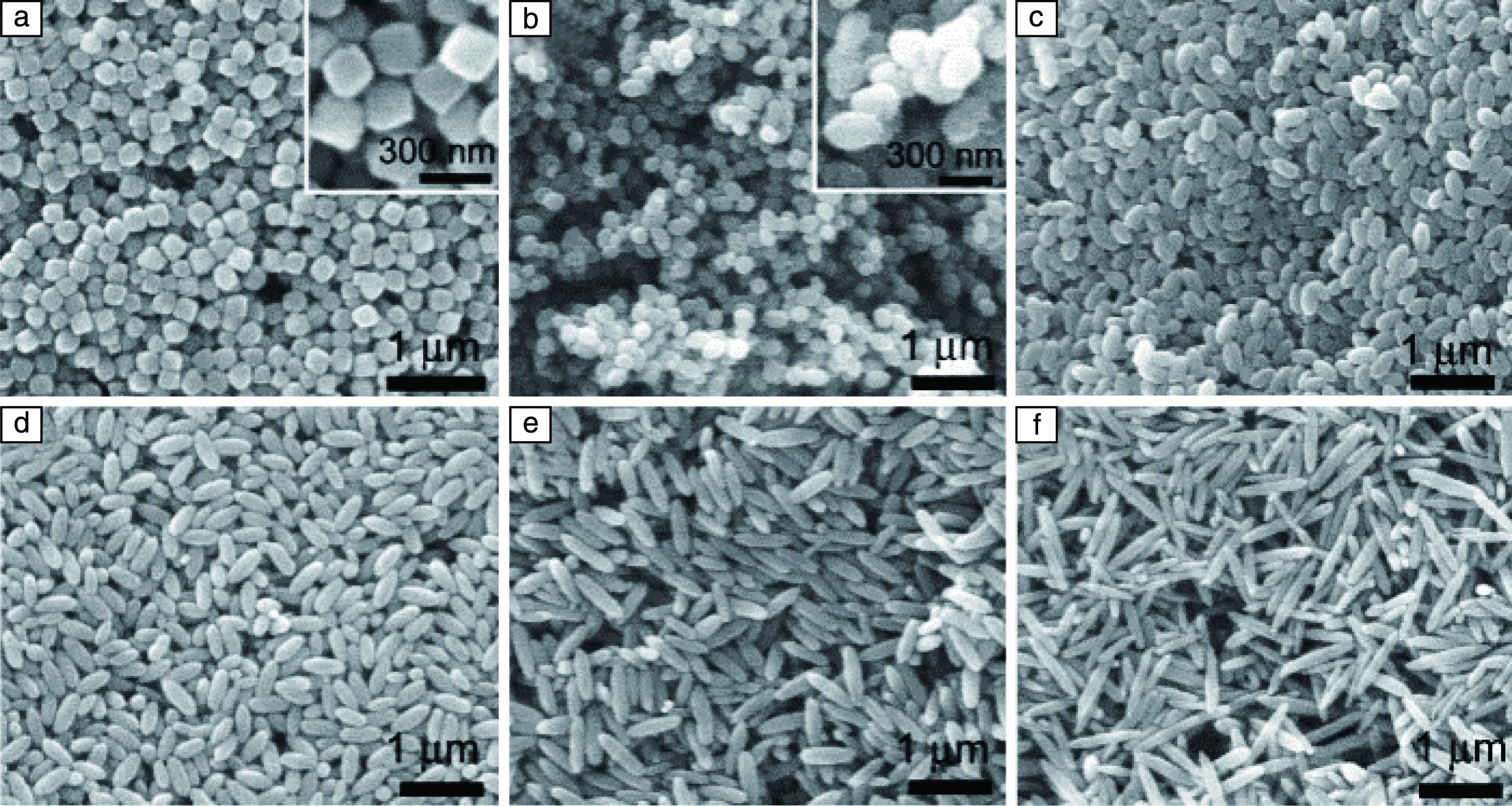

α-Fe2O3作为一种具有应用潜力的半导体,现已在锂离子电池、化学传感器、光催化等方面获得了广泛应用,目前已经报道了大量相关工作[71-79]。Hu等[67]通过程序控制的微波水热法成功合成了单分散的α-Fe2O3纳米材料,实现了精细的形貌控制及连续可调的长径比(如图2所示),将FeCl3与NH4H2PO4的混合水溶液置于高压反应釜中,利用预设程序,并配合温度探针,实现了温度的实时精准操控。系统地研究了反应温度、反应物浓度等条件对α-Fe2O3形貌的影响,得出结论:反应物的初始摩尔比在控制α-Fe2O3产物的最终尺寸和形貌方面起着至关重要的作用。微波水热法的优越之处在于很容易通过调节功率的大小实现对实验条件(如温度、时间)的调整,同时微波辐射大大缩短了反应时长,使得这一方法变得极有竞争力和应用前景。Katsuki等[8]利用不同浓度的Fe(NO3)3·9H2O在不同温度下合成了单分散的α-Fe2O3纳米颗粒,研究发现,微波合成方法不仅提高了反应速率,而且使得产物粒径显著降低,0.02 M的Fe(NO3)3·9H2O溶液在100 ℃下经过4 h微波水热反应后获得了直径为23~25 nm的α-Fe2O3纳米颗粒。由于α-Fe2O3的合成主要通过铁盐的水解实现,Li等[68]开创性地将微波反应与酯化反应结合起来,即利用乙醇和乙酸于150 ℃下微波辅助酯化生成H2O,再与无水FeCl3反应生成了一系列平均粒径在15~40 nm的α-Fe2O3,这项工作通过控制H2O的原位产生使得局部控制H2O的浓度得以实现,最终合成的纳米结构具有很高的电化学传感能力。

图2 采用不同反应物配比合成的α-Fe2O3的SEM照片: (a) 1.6 mmol FeCl3,(b) 1.6 mmol FeCl3和0.008 mmol NH4H2PO4,(c) 1.6 mmol FeCl3和0.016 mmol NH4H2PO4,(d) 1.6 mmol FeCl3和0.02 mmol NH4H2PO4,(e) 1.6 mmol FeCl3和0.03 mmol NH4H2PO4,(f) 1.6 mmol FeCl3和0.04 mmol NH4H2PO4[67]Fig.2 SEM images of α-Fe2O3 synthesized with different reactant ratios: (a) 1.6 mmol FeCl3, (b) 1.6 mmol FeCl3 and 0.008 mmol NH4H2PO4, (c) 1.6 mmol FeCl3 and 0.016 mmol NH4H2PO4, (d) 1.6 mmol FeCl3 and 0.02 mmol NH4H2PO4, (e) 1.6 mmol FeCl3 and 0.03 mmol NH4H2PO4, (f) 1.6 mmol FeCl3 and 0.04 mmol NH4H2PO4[67]

Zhang等[56]利用氯化钛(III)合成了金红石型TiO2超细纳米线,可在没有表面活性剂或添加剂的参与下组装成三维分级体系结构,该产物对空气中NO的去除具有良好的光催化活性。Suprabha等[53]以TiCl3为钛源,在不同沉淀剂与不同pH值下,通过简单的微波辐射合成了立方体、球形和棒状等不同形貌的TiO2纳米结构,并在紫外光照射的条件下利用亚甲基蓝研究了该纳米结构的光催化活性。结果表明纳米立方体TiO2纳米结构的染料降解能力优于球状体和棒状体,这可归因于纳米立方体的高比表面积。Sitthisang等[52]在140~180 ℃下采用包括乙醇钛、异丙醇钛及硫酸氧钛在内的各类钛盐为前驱体,制备了尺寸范围在4~17 nm的掺杂碳或纯锐钛矿纳米颗粒,使用亚甲基蓝和NOx分子测试样品的光催化活性。结果表明,碳掺杂TiO2的光催化能力高于商业二氧化钛样品。

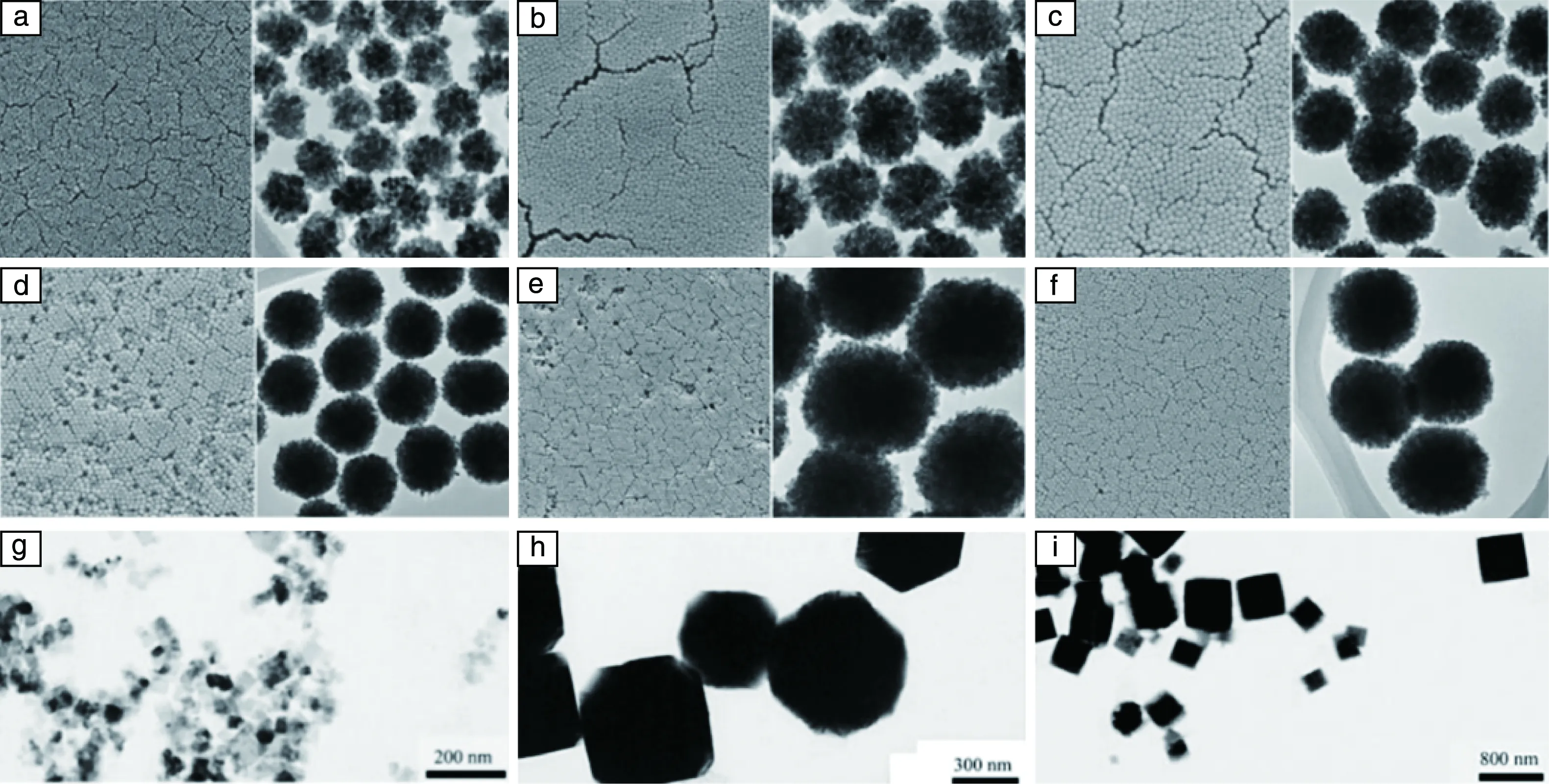

3.2 多元醇体系

多元醇(例如乙二醇,1,4-丁二醇和甘油等)具有很高的偶极矩和损耗因子,除此之外,多元醇尤其是乙二醇常被用作还原剂,目前已有报道称微波辐射可诱导其还原性进一步增强。 Tarascon等[80]的工作表明,有乙二醇参与的反应中有3个因素受温度影响:乙二醇的还原电位、化学键的断裂和产生以及扩散,这就意味着微波加热技术特别适合于乙二醇反应体系。以上因素使得多元醇尤其是乙二醇被视作微波合成无机材料的优良溶剂,以下的讨论也基于采用乙二醇为溶剂的研究工作。Hu等[81]报道了一种利用微波-多元醇工艺,大量快速制备单分散的ZnO微球的策略。通过分别处理2份Zn(CH3COO)2/二甘醇溶液,一份在180 ℃下磁力搅拌微波加热5 min用作进一步反应的种子溶液,当另一份Zn(CH3COO)2/二甘醇原液在1 min内微波加热至120 ℃时,将上述所得的种子溶液迅速注入该热混合物中,温度设置在120 ℃保持 1 min。然后将反应温度迅速升高到180 ℃,并在此温度下进一步保持5 min以产生ZnO微球体,如图3a~3f所示,可以通过简单地改变种子溶液的量,就可以连续且精确地调整由纳米结构体组成的团簇的尺寸。如图3g~3i所示,Yu等[82]成功利用Cu(CH3COO)2·H2O和乙二醇水溶液合成了包括立方颗粒、球颗粒等不同形貌的铜和铜(Ⅱ)氧化物,并对反应机理进行了详尽的阐述。Hui等[83]使用乙醇、聚乙二醇及Fe(NO3)3·9H2O简单高效地合成了纯度高、粒径分布较小的Cu2O纳米颗粒。

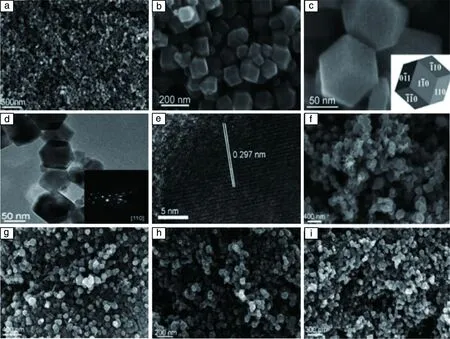

Ibrahim等[84]利用Co(NO3)2·6H2O和 Fe(NO3)3·9H2O在乙二醇溶剂中通过微波-多元醇法制备了CoFe2O4纳米颗粒。Giri等[85]将Zn(CH3COO)2·H2O、Co(CH3COO)2·4H2O、FeCl3及KOH置于乙二醇溶液中微波回流,随后在500 ℃下煅烧2 h,得到Co1-xZnxFe2O4(0 图3 ZnO的SEM及TEM照片,通过测量每个样品超过100个团簇的直径大小得到单个ZnO纳米团簇的直径分别为57 nm (a),86 nm (b),125 nm (c),162 nm (d),183 nm (e),210 nm (f)[81];微波处理3 min (g),15 min (h),30 min (i)后的Cu2O的TEM照片[82]Fig.3 FESEM and TEM images of ZnO CNCs, the average diameters of the CNCs are 57 nm (a), 86 nm (b), 125 nm (c),162 nm (d),183 nm (e), 210 nm (f)[81]; TEM images of Cu2O after 3 min (g), 15 min (h) and 30 min (i) of microwave treatment [82] 相比于水溶液以及有机溶剂,离子溶液的沸点更高,热稳定性更强,而且大多数反应物在离子溶液中的溶解度都很可观,这就大大拓展了离子溶液的应用范围。更为重要的是,其离子特性和高极化性使得其对微波辐射非常敏感,离子液体是一种极为出色的微波吸收剂。在离子溶液的参与下,即使在基本不吸附微波的非极性溶剂中,也可以实现在微波辅助下材料的快速合成。例如Li等[86]借助离子溶液[C12Py]+[ClO4]-,利用微波辅助首次合成了菱形十二面体Fe3O4纳米结构(图4),反应快速且条件较为温和,在90 ℃下,15 min即可完成反应。同时Li等认为这一合成方法可能可以应用于各类尖晶石型铁氧体的合成,并预测合成的菱形十二面体Fe3O4纳米结构可能具有较好的催化应用潜力。Ding等[87]使用1-丁基-3-甲基咪唑四氟硼酸盐([BMIM]+[BF4]-)与异丙醇钛(TTIP)为反应物,无水乙醇为溶剂制备了分散性及结晶度较高、Ti3+缺陷较少的TiO2纳米结构。Cao等[88]采用Zn(CH3COO)2·2H2O和Fe(NO3)3·9H2O分别为锌源与铁源,在Co(NH2)2及[BMIM]+[BF4]-的存在下,通过调节微波辅助加热的反应温度以及离子液体[BMIM]+[BF4]-的量来形成不同产物,如ZnFe2O4、β-FeOOH纳米结构等,其中制备的ZnFe2O4纳米粒子具有较高的光催化苯酚降解活性。 图4 菱形十二面体Fe3O4纳米晶的低倍SEM照片(a),高倍SEM照片(b~c)(c图插图为理想菱形十二面体Fe3O4模型),Fe3O4纳米晶的TEM照片(d)(d图插图为选区电子衍射照片)和高倍HRTEM照片(e);离子溶液用量分别为0 g (f),0.1 g (g),0.3 g (h) 和0.4 g (i) 时制备的样品的SEM照片[86]Fig.4 Low-magnification (a) and high-magnification SEM images (b~c) of the RD Fe3O4 NCs (inset in fig.4c shows the model of corresponding ideal rhombic dodecahedra), TEM image (d) (inset in fig.4d shows the corresponding SAED pattern) and high-magnification HRTEM image of the RD Fe3O4 NCs (e); SEM images of the products prepared with 0 g (f), 0.1 g (g), 0.3 g (h), 0.4 g (i) of ionic solution[86] 微波合成法作为一种高效的纳米材料制备方法,在近几年发展非常迅速。微波合成法在金属及金属氧化物纳米材料的制备上具有传统方法不可比拟的优势,如反应速度快、反应条件温和、反应效率高等,而且采用微波法制备的纳米结构具有较高的纯度、窄的粒径分布和均一的形态。正因为如此,这一方法显示了良好的发展态势和广阔的应用前景。微波合成领域的未来发展面临以下挑战: (1)将微波合成法拓宽到多元异质材料(multi-composition heterostructures)和复杂纳米结构的合成。目前大部分报道的复合纳米材料局限于二元异质材料,结构仅为核壳结构。对于复杂体系中,热力学及动力学平衡的深入理解及可控掌控,是今后微波合成法制备复杂纳米结构的重点。 (2)基于微波合成和传统加热法如水热法制备纳米材料的对比研究,综合理解尚不深入。在微波法合成过程中,影响产物纳米结构性质的主要因素可能是如常规的合成条件例如加热、降温等参数的精准控制,这一点与常规合成方法的调控较为类似,但是微波法中独有的微波效应、溶剂选择加热效应或者壁效应等对产物纳米结构的影响,更难被系统地研究分析。目前,对于微波法合成纳米结构的研究,其形成机理的解析是未来发展的难点。 (3)综合全面地理解微波法制备纳米结构的典型效应及尚不明晰的机理,对于大规模工业化合成无机纳米功能材料有着重要意义。目前,相对传统化工设备,智能化的微波合成仪器设备价格昂贵,使得微波法制备纳米结构的研究局限于实验室范围。价格低廉、工作效率高的微波合成仪器的进一步开发,有待化学、材料科学及化工领域等研究学者寻求突破。 参考文献 References [1] Hu Yanjie(胡彦杰),Li Chunzhong(李春忠).MaterialsChina(中国材料进展)[J],2012,31(3): 44-55. [2] Luo W,Gaumet J J,Mai L Q.RareMetals[J],2017,36(5):321-338. [3] Mai L,Tian X,Xu X,etal.ChemicalReviews[J],2014,114(23):11828-11862. [4] Liu X, Huang J Q,Zhang Q,etal.AdvancedMaterials[J],2017,29(20):1601759. [5] Rathi A K, Gawande M B,Zboril R,etal.CoordinationChemistryReviews[J],2015,291:68-94. [6] Mirzaei A, Neri G.SensorsandActuatorsB:Chemical[J],2016,237:749-775. [7] Schanche J S.MolecularDiversity[J],2003,7(2-4):293-300. [8] Katsuki H, Shiraishi A,Komarneni S,etal.JournaloftheCeramicSocietyofJapan[J],2004,112(1307):384-387. [9] Luo W, Gaumet J J, Magri P,etal.JournalofEnergyChemistry[J]. https://doi.org/10.1016/j.jechem.2018.03.013. [10] Kappe C O,Murphree S S,Dallinger D.JournaloftheAmericanChemicalSociety[J],2008,20(3):215-223. [11] Gabriel C,Gabriel S,Grant E H,etal.ChemicalSocietyReviews[J],1998,27(3):213-224. [12] Baghbanzadeh M,Carbone L,Cozzoli P D,etal.AngewChemIntEdEngl[J],2011,50(48):11312-11359. [13] Pol V G,Langzam Y,Zaban A.LangmuirtheAcsJournalofSurfaces&Colloids[J],2007,23(22):11211. [14] Rao K J,Vaidhyanathan B,Ganguli A M,etal.ChemistryofMaterials[J],1999,12(11):882-895. [15] Xiao S,Liu P,Zhu W,etal.NanoLetters[J],2015,15(8):4853-4858. [16] Wang N,Bai Z,Qian Y,etal.AdvancedMaterials[J],2016,28(21):4126-4133. [17] Jeun J H,Park K Y,Kim D H,etal.Nanoscale[J],2013,5(18):8480-8483. [18] Wang W,Tian M,Abdulagatov A,etal.NanoLetters[J],2012,12(2):655-660. [19] Lai T L,Shu Y Y,Huang G L,etal.JournalofAlloys&Compounds[J],2008,450(1-2):318-322. [20] Qiu G,Dharmarathna S,Zhang Y,etal.JournalofPhysicalChemistryC[J],2012,116(1):468-477. [21] Siqueira K P F,Dias A.JournalofNanoparticleResearch[J],2011,13(11):5927-5933. [22] Antonio D L H,Angel D O,Andres M.ChemicalSocietyReviews[J],2005,34(2):164-178. [23] Horikoshi S,Abe H,Torigoe K,etal.Nanoscale[J],2010,2(8):1441-1447. [24] Caponetti E,Martino D C,Leone M,etal.JournalofColloid&InterfaceScience[J],2006,304(2):413-418. [25] Xiao S,Zhu W,Liu P,etal.Nanoscale[J],2016,8(5):2899. [26] Komarneni S,Rajha R K,Katsuki H.MaterialsChemistry&Physics[J],1999,61(1):50-54. [27] Zhang D,Li G,Yang X,etal.ChemicalCommunications[J],2009,29(29):4381-4383. [28] Godinho M,Ribeiro C,Longo E,etal.CrystalGrowth&Design[J],2008,8(2):384-386. [29] Perreux L,Loupy A,Delmotte M.Tetrahedron[J],2003,59(12):2185-2189. [30] Jacob J,Chia L H L,Boey F Y C.JournalofMaterialsScience[J],1995,30(21):5321-5327. [31] Luo W,Gaumet J J,Mai L.MRSCommunications[J],2017,7(2):152-165. [32] Kwadwo A,Ou L,Li J,etal.NatureCommunications[J],2017,8:14264. [33] Yang L X,Zhu Y J,Tong H,etal.JournalofSolidStateChemistry[J],2006,179(4):1225-1229. [34] Mudring A V,Alammar T,Slowing I,etal.Chemsuschem[J],2017,10(17):3387-3401. [35] Shi S,Deng S,Zhang M,etal.ElectrochimicaActa[J],2017,224:285-294. [36] Garcia S,Zhang L,Piburn G W,etal.ACSNano[J],2014,8(11):11512-11521. [37] Chen G,Zhou H,Ma W,etal.SolidStateSciences[J],2011,13(12):2137-2141. [38] Deng C,Hu H,Zhu W,etal.MaterialsLetters[J],2011,65(3):575-578. [39] Liang Z H,Zhu Y J.ChemistryLetters[J],2004,33(10):1314-1315. [40] Wang C, Li N, Li Q,etal. Controllable Synthesis of CuO Anodes Via a Green Method for Lithium-Ion Batteries[C]//225thECSMeetingAbstracts.Orlando, FL:The Electrochemical Society,2014:128-128. [41] Ai Z,Zhang L,Kong F,etal.MaterialsChemistry&Physics[J],2008,111(1):162-167. [42] Du G,Wang J,Guo Z,etal.MaterialsLetters[J],2011,65(9):1319-1322. [43] Tu T T,Liu Y,Ren Y,etal.ACSNano[J],2012,6(9):8067-8077. [44] Corradi A B,Bondioli F,Focher B,etal.JournaloftheAmericanCeramicSociety[J],2005,88(9):2639-2641. [45] Glaspell G,Panda A B,Elshall M S.JournalofAppliedPhysics[J],2006,100(12):124307. [46] Gresselmichel E,Chaumont D,Stuerga D.JColloidInterfaceSci[J],2005,285(2):674-679. [47] Manseki K,Kondo Y,Ban T,etal.DaltonTransactions[J],2013,42(10):3295. [48] Lin H Y,Kuo C Y.ReactionKinetics&CatalysisLetters[J],2009,98(2):241-247. [49] Ma G,Zhao X,Zhu J.InternationalJournalofModernPhysicsB[J],2005,19(15-17):2763-2768. [50] Murugan A V,Samuel V,Ravi V.MaterialsLetters[J],2006,60(4):479-480. [51] Sara B,Sridhar K,Emilia M,etal.JournaloftheAmericanCeramicSociety[J],2010,88(11):3238-3240. [52] Sitthisang S,Komarneni S,Tantirungrotechai J,etal.CeramicsInternational[J],2012,38(8):6099-6105. [53] Suprabha T,Roy H G,Jesty T,etal.NanoscaleResearchLetters[J],2009,4(2):144-152. [54] Wu X,Jiang Q Z,Ma Z F,etal.SolidStateCommunications[J],2005,136(9-10):513-517. [55] Yin S,Liu B,Sato T.FunctionalMaterialsLetters[J],2008,1(03):173. [56] Zhang D,Li G,Wang F,etal.CrystEngComm[J],2010,12(6):1759-1763. [57] Zhang L X,Liu P,Su Z X.MaterialsResearchBulletin[J],2006,41(9):1631-1637. [58] Zhang P,Yin S,Sato T.AppliedCatalysisBEnvironmental[J],2009,89(1-2):118-122. [59] Zheng Y,Lv K,Wang Z,etal.JournalofMolecularCatalysisAChemical[J],2012,356:137-143. [60] Bondioli F,Ferrari A M,Leonelli C,etal.JournaloftheAmericanCeramicSociety[J],2001,84(11):2728-2730. [61] Rizzuti A,Corradi A,Leonelli C,etal.JournalofNanoparticleResearch[J],2010,12(1):327-335. [62] Rizzuti A,Leonelli C,Corradi A,etal.JournalofDispersionScience&Technology[J],2009,30(10):1511-1516. [63] Hariharan V,Radhakrishnan S,Parthibavarman M,etal.Talanta[J],2011,85(4):2166-2174. [64] Phuruangrat A,Dong J H,Hong S J,etal.JournalofMaterialsChemistry[J],2010,20(9):1683-1690. [65] Sun Q,Luo J,Xie Z,etal.MaterialsLetters[J],2008,62(17-18):2992-2994. [66] Sungpanich J,Thongtem T,Thongtem S.CeramicsInternational[J],2012,38(2):1051-1055. [67] Hu X,Yu J C.AdvancedFunctionalMaterials[J],2008,18(6):880-887. [68] Li Y,Li H,Cao R.JournaloftheAmericanCeramicSociety[J],2009,92(10):2188-2191. [69] Liao L,Zheng Z,Yan B,etal.JournalofPhysicalChemistryC[J],2008,112(29):10784-10788. [70] Qiu G,Huang H,Genuino H,etal.JournalofPhysicalChemistryC[J],2011,115(40):19626-19631. [71] An Q,Lv F,Liu Q,etal.NanoLetters[J],2014,14(11):6250-6256. [72] Butt F K,Bandarenka A S.JournalofSolidStateElectrochemistry[J],2016,20(11):1-14. [73] Chen J,Xu L,Li W,etal.AdvancedMaterials[J],2005,17(5):582-586. [74] Kay A,Cesar I,Grätzel M.JournaloftheAmericanChemicalSociety[J],2006,128(49):15714-15721. [75] Reddy M V,Yu T,Sow C H,etal.AdvancedFunctionalMaterials[J],2007,17(15):2792-2799. [76] Sun Z,Yuan H,Liu Z,etal.AdvancedMaterials[J],2010,17(24):2993-2997. [77] Xu X,Cao R,Jeong S,etal.NanoLetters[J],2012,12(9):4988-4991. [78] Sivula K,Formal F L,Grätzel M.ChemSusChem[J],2011,4(4):432-449. [79] Cao K,Jiao L,Liu H,etal.AdvancedEnergyMaterials[J],2015,5(4):4646-4652. [80] Bonet F,Guéry C,Guyomard D,etal.InternationalJournalofInorganicMaterials[J],1999,1(1):47-51. [81] Hu X,Gong J,Zhang L,etal.AdvancedMaterials[J],2010,20(24):4845-4850. [82] Zhao Y,Zhu J J,Hong J M,etal.EuropeanJournalofInorganicChemistry[J],2010,2004(20):4072-4080. [83] Hui W,Xu J Z,Zhu J J,etal.JournalofCrystalGrowth[J],2002,244(1):88-94. [84] Ibrahim A M,El-Latif M M A,Mahmoud M M.JournalofAlloys&Compounds[J],2010,506(1):201-204. [85] Giri J,Sriharsha T,Bahadur D.JournalofMaterialsChemistry[J],2004,14(5):875-880. [86] Li X,Liu D,Song S,etal.CrystEngComm[J],2011,13(20):6017-6020. [87] Ding K,Miao Z,Liu Z,etal.JournaloftheAmericanChemicalSociety[J],2007,129(20):6362-6363. [88] Cao S W,Zhu Y J,Cheng G F,etal.JournalofHazardousMaterials[J],2009,171(1):431-435.

3.3 离子溶液体系

4 结 语