蒸汽辅助重力泄油生产厂的运行维护管理

吴广义 常广发 柏锁柱

(1.中国石油国际加拿大公司;2.中国石油国际勘探开发有限公司)

中油国投加拿大分公司在加拿大阿尔伯塔省北部地区麦克默里堡市麦凯河油砂区块开发了一个沥青热采项目,即麦凯河油砂项目。该项目位于麦克默里堡市东北30 km处,采用蒸汽辅助重力泄油(SAGD) 技术进行开采。由于该地区的沥青油藏埋在190~210 m之间,地层压力低。鉴于沥青黏度和流动性问题,选择比较成熟的蒸汽辅助重力泄油技术作为该项目的开采方案。项目一期目标的生产能力为5565 m3/d,设计了8个钻井平台,共钻42对井对,每个井场含5至6个井对。每对井水平段上下距离为5 m,以满足热量的传递和注汽井与生产井之间的良好沟通。

1 工艺过程简介

1.1 集输工艺

麦凯河区块地面集输采用井口平台和中心处理站的二级布站,采用多井口平台串接单干管,高温密闭集输工艺[1]。

井口平台主要作用是分配高压蒸汽和天然气,并收集沥青乳化液和套管气。井口平台配有蒸汽分配阀组、天然气分配阀组、单井产液收集阀组、套管气收集阀组、测试分离器、多相泵等。

来自CPF的高压蒸汽(蒸汽干度为98%~100%)进蒸汽分配阀组,并分配至各注汽井,在每口注汽井设压力、流量控制调节阀来控制蒸汽注入压力及蒸汽注入量(井口注汽压力为5.0 MPa,饱和温度为265℃)。

循环阶段:在开井循环时,为减少多相泵的气相负荷,在各井口平台处安装临时空气冷却器橇座。用空气冷却器冷凝来自注汽井和生产井的产出物流中的大部分蒸汽,然后由多相泵将冷却后的套管气、蒸汽凝结水,混同少量油气压入沥青乳化液管线送至CPF进行处理。

SAGD生产阶段:一期和一期达产工程均采用泵机械提升采油工艺。从生产井口采出的沥青乳化液(压力为2.6 MPa,温度为187℃),经单井轮换进入计量分离器,计量后与其他未计量来液汇合进入乳化液汇管,乳化液于管道内自压输送至CPF处理。

来自各井口的套管气(压力为850 kPa,温度为177℃,水或蒸汽流量为2.6 t/d,伴生气流量为0.43 t/d),通过汇管汇集后由多相泵经沥青乳化液管线泵输到中心处理站集中处理。集输工艺流程见图1。

1.2 处理工艺

项目在油区西南方向建成1座中心处理站,一期工程原油处理规模为5565 m3/d。

图1 集输工艺流程

麦凯河中心处理厂主要包括原油处理、采出水处理、蒸汽发生、清水处理、蒸汽回收、产出气回收和罐区等。主要工艺流程[2]如下所述。

1.2.1 原油处理工艺

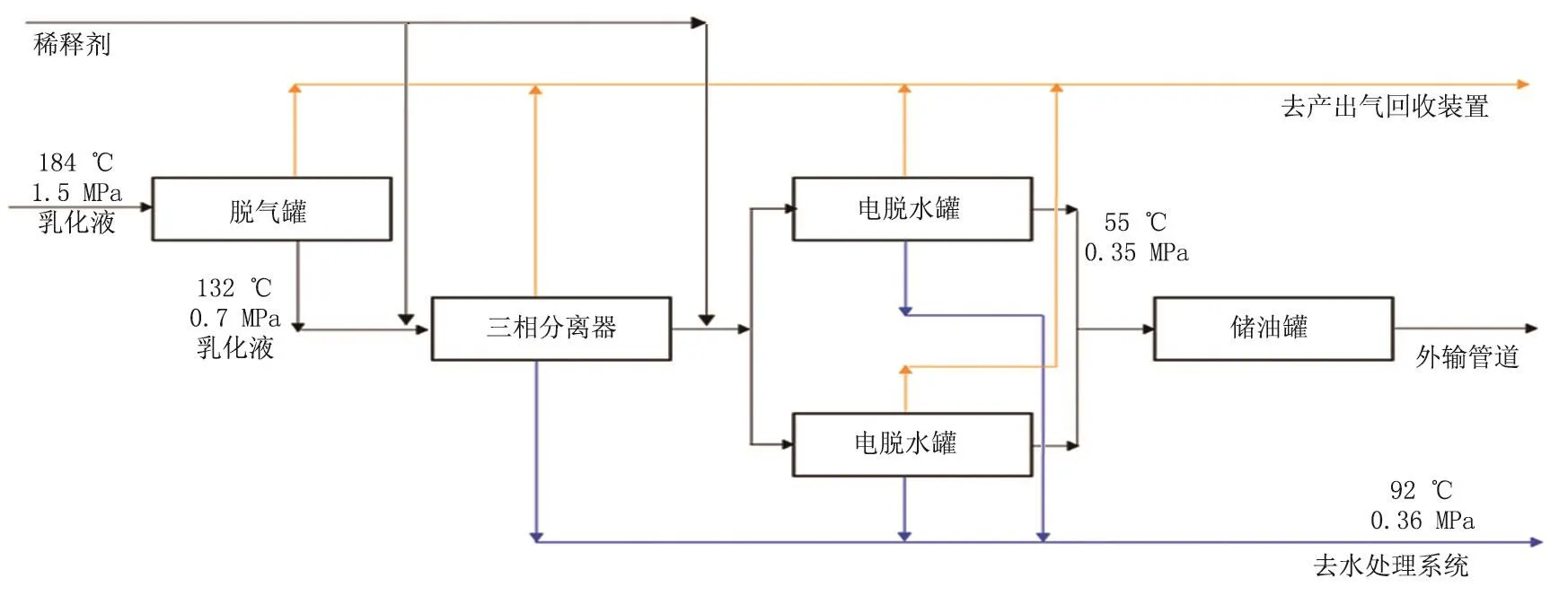

原油处理采用掺稀释剂二段脱水处理工艺,一段脱水采用三相分离器热化学脱水(加入稀释剂、正相和反相破乳剂),脱出大部分游离水;二段脱水采用电化学脱水,处理合格的沥青销售油送油储罐储存后,加入适量稀释剂并经计量站确认达到长输油管规格要求后送入油管线。图2为原油处理工艺流程。

1.2.2 采出水处理工艺

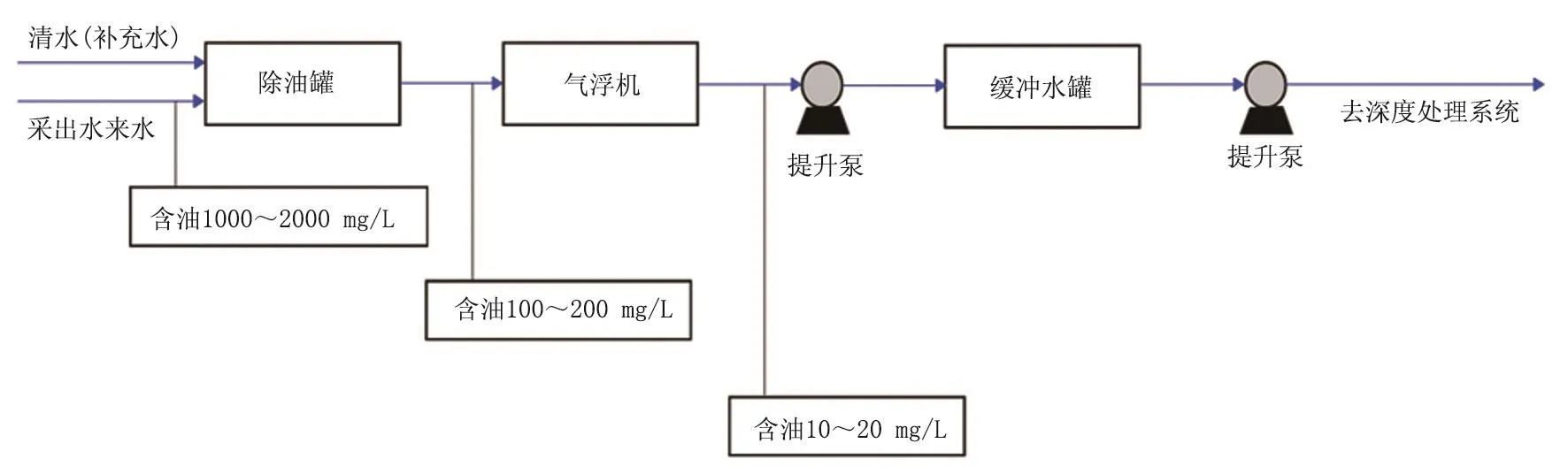

采用重力聚结除油以及导入式静态气浮二步除油工艺对采出水进行除油处理,除油罐采用重力聚结除油,ISF采用静态导入式气浮分离收油,工艺流程如图3所示。

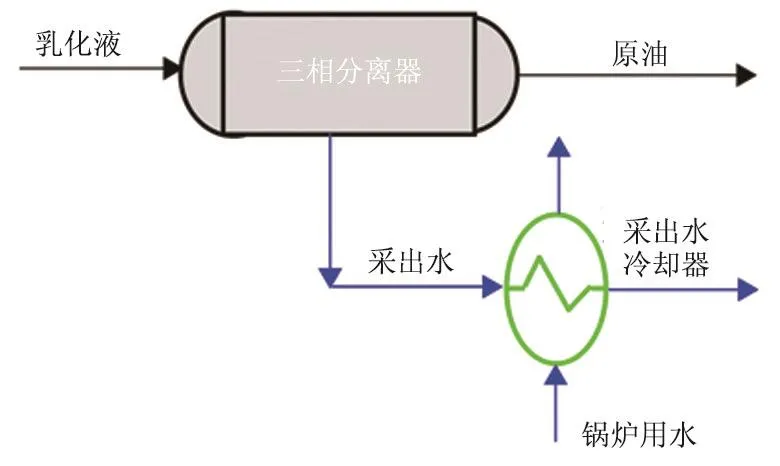

采出水深度处理采用“机械蒸汽压缩蒸发器处理技术”[3],脱除采出水中的硬度、二氧化硅和其他离子。该系统由一、二级蒸发器和浓缩液提浓器组成,可回收大于98%的采出水。生产的蒸馏水矿化度低于15 mg/L,满足高压锅炉供水水质要求,进入蒸汽发生系统,剩余小于2%的浓缩液排入污水罐,装车运至第三方进行处理(图4)。

1.2.3 蒸汽发生工艺

一期工程在中心处理站中部新建注汽锅炉房1座,内设4台197 t/h燃气蒸汽锅炉,锅炉房总产汽量(饱和蒸汽)为18 945 t/d。工艺流程见图5。

1.2.4 清水处理工艺

本工程一期利用麦凯河河谷的地下新鲜水作为补给和公用工程用水,预计需要4口淡水井。根据目前的水质分析指标,硬度(CaCO3)为249mg/L、总矿化度(TDS)为1352 mg/L,清水处理采用“过滤—次氯酸钠杀菌技术”,处理达标后接入站区生活用水管网。工艺流程见图6。

图2 原油处理工艺流程

图3 采出水除油工艺流程

图4 采出水深度处理工艺流程

图5 蒸汽发生工艺流程

图6 清水处理工艺流程

2 存在问题及采取措施

在蒸汽辅助重力泄油生产厂的管理和实践过程中,为了增加产量,节省开支,会遇到很多的挑战。下面将举例说明主要生产车间常见的问题及解决措施。

2.1 原油处理车间

采出水含有溶解固体物、黏土和悬浮油。在一定温度、压力和流量下,采出水的化合物会导致采出水换热器的污染、结垢和堵塞[4]。必须制定合理的运行措施,减少不必要的维护费用。如发现换热器的污染、结垢和堵塞,应及时安排物理清洗或化学清洗,从而避免生产损失。图7示出原油处理车间的采出水换热器。

采出水换热器的清洗周期可以是几个月,几周,甚至几天。影响换热器维修周期的因素有:采出水的流速,通过换热器的温差以及成分,稀释剂,正相破乳剂和反相破乳剂的应用。

图7 采出水换热器

为了延缓换热器污染、结垢和堵塞,可以采取以下措施:采出水采用间隔流动、连续高速流动、或使其反向流动;在换热器的入口使用防污剂。

采出水换热器污染、结垢和堵塞后,可以使用压力水进行机械强力清洗,或者使用碱液进行化学清洗。

采取上述措施后,防止了采出水换热器的污染、结垢和堵塞,有效地延长了换热器的清洗周期。

2.2 采出水处理车间

在蒸汽辅助重力泄油生产厂使用蒸汽锅炉,对采出水的处理提出了更高的要求。蒸汽锅炉要求使用高纯度的蒸馏水,例如:在锅炉用水中,二氧化硅(SiO2)的质量分数小于1×10-6,pH值在8.5~9.5之间,可溶解氧的质量分数小于16×10-9等。

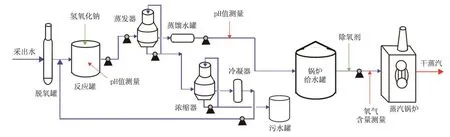

在SAGD生产厂采用蒸发器技术,并辅以适当的化学溶剂,可以将采出水处理成满足蒸汽锅炉用水的水质要求。图8示出采出水水质控制原理。

图8 采出水水质控制原理

采出水首先被送到脱氧罐进行脱气处理,降低采出水中溶解氧和二氧化碳的含量,然后被泵送到反应罐与强碱(NaOH)混合,脱除产出水中的硬度、二氧化硅和其他离子,反应式如下:

SiO2+2HaOH→Na2SiO3+H2O

Mg2++2NaOH→Mg(OH)2+2Na+

Ca2++2NaOH→Ca(OH)2+2Na+

此外,稀释的碱液会喷洒在蒸发器内的蒸汽过滤网上,可以溶解蒸汽中的二氧化硅和其他离子,进一步降低采出水的硬度。

为了有效控制采出水的硬度,反应罐pH值应控制在10~12之间,蒸馏水罐出口的pH值应控制在8.5~9.5之间。

在锅炉用水泵的进口,会适时地添加除氧剂。锅炉用水在送入锅炉之前应该定期测量锅炉用水中溶解氧的含量。正确地测量锅炉用水中溶解氧的含量,既可以确定除氧剂使用的有效性,也可以用于判断上游设备是否有泄漏。

通过应用上述原理并辅以适时的仪表和控制系统监控,从而保证了锅炉的用水质量,延长了锅炉的使用寿命。

2.3 蒸汽发生车间

蒸汽发生车间有4台锅筒式燃气蒸汽锅炉,其参数为:额定蒸发量197.3 t/h,额定压力7.5 MPa,干度为100%(连续排污2%,注回干蒸汽管道后,干度成为98%),锅炉燃料为天然气和回收产出气混合后的混合燃料气。

燃气蒸汽锅炉配套辅机有:燃烧器、助燃风机、空气预热器,辅机的选型及参数确定均由锅炉生产厂家完成。

在工厂运行阶段,4台锅炉都有启动困难和不同程度的振动和噪声问题,出现过风机中间导向片断裂和轴承过度磨损等故障。

经过对锅炉风机的动平衡以及对风机和燃烧进行微调,解决了上述运行中的问题,目前锅炉运行正常。

2.3.1 锅炉启动困难

在工厂试运行结束后,在锅炉的启动中,经常因为空气燃气比和烟气燃气比超过限值,而导致锅炉无法正常启动。

经过仔细的观察研究,采集锅炉运行数据进行分析。在不同的锅炉负荷下,对空气、烟气和燃气量进行计算,调整配比,并对燃烧曲线进行相应调整,解决了锅炉启动困难。空气、烟气和燃气量的计算公式表示如下:

式中:Qv——气体流量,m3/h;

Cd——流量系数;

Y1——膨胀系数;

d——喉部直径,m;

ΔP——压差,Pa;

ρ——气体密度,kg/m3;

β——管径比例。

2.3.2 锅炉风机运行过程中振动噪声

在风机中间导向片断裂和轴承过度磨损故障发生后,采集了风机的振动检测数据,并对所采集的数据进行了分析,发现2台风机存在动平衡问题。对风机做动平衡处理,并重新采集、分析振动数据,显示风机振动在做动平衡后有较大改善。

进一步对风机进口调节片、中间导向片、出口调节片进行调整,避免因风机内部负压而产生混流,导致振动和噪声。

经过上述调整,风机的振动和噪声均被控制在正常范围内。图9示出风机进口调节片、中间导向片、出口调节片调整前的位置;图10示出风机进口调节片、中间导向片、出口调节片调整后的位置。

图9 风机进口调节片、中间导向片、出口调节片调整前的位置

图10 风机进口调节片、中间导向片、出口调节片调整后的位置

如图9所示,当锅炉负荷超过60%时,中间导向片的开度小于进口调节片的开度,从而造成空气在风机内的回流,进而导致风机内的负压、混流,引起风机的振动和噪声;在各个锅炉负荷下,出口调节片相对于进口调节片和中间导向片,基本处于大开状态。

由图10可知,进口调节片、中间导向片和出口调节片相互配合,在各个锅炉负荷下,进口调节片开口大于中间导向片开口,中间导向片开口又大于出口调节片开口,从而使空气在风机内始终处于一种顺流状态,解决了风机的振动和噪声问题。

图11 LACT密度的平均计算及稀释剂控制

2.4 罐区车间

经原油处理车间脱水合格的稀释沥青与处理合格的回收污油汇集后,进入罐区车间的销售油罐储存。大罐内填充燃料气封闭油罐,油罐上设轻烃回收装置,销售油罐内的混合油经外输泵增压后经激流管道自动交接计量装置(LACT)检测,检测合格后进入外输管线并送往销售网进行销售。

这一过程中存在的问题是销售的产品不能满足LACT的检测要求,为了满足这一要求,有时会过度地添加稀释剂到销售原油中,从而给公司带来不必要的损失。

为了减少这方面损失,采取了下面的措施并取得了明显的成效:

1)加强MRCP现场采样,尽量使销售产品达标即可,不要超标。

2)加强与LACT的联系,如发现LACT的检测与MRCP采样检测不一致,即时要求LACT校正其相应仪表。

3)在自动控制上,调整控制逻辑,使控制参数更趋合理。例如,来自LACT的参数(黏度和密度)变化太大,导致工艺过程不稳定,从而过多地添加稀释剂。通过对LACT来的黏度和密度进行平均计算 (图11),稳定了稀释剂添加的工艺过程,降低了稀释剂的用量,减少了不必要的损失。

3 结束语

SAGD项目是中石油在加拿大的第一个重油项目,对该类工厂的运行维护管理,还需要一个摸索过程。通过对该工厂的运行维护管理实践,积累经验,为将来类似项目的成功打下了坚实的基础。

[1]YASER S,MOHAMMAD A,HASSAN K,et al.Experimental analyses of Athabasca bitumen properties and field scale numerical simulation study of effective parameters on SAGD performance[J].Energy and Environment Research,2012,2(1):140-156.

[2]DAS S.Improving of performance of SAGD[C]//SPE.USA:SPE,2005:1-8.

[3]DAN P,WEST H,WASHINGTON B.Guidelines for produced waterevaporators in SAGD[J].IWC,2006,68(7):1-16.

[4]MULLER-STEINHAGEN H, MALAYERIR M,WATKINSON,A P.Heat exchanger fouling:mitigation and cleaning strategies[J].Heat Transfer Engineering,2011(32):189-196.