新型塔架式抽油机节能效果评价

甘松灵(大庆油田有限责任公司第三采油厂)

塔架式抽油机在油田上应用逐渐增多,种类繁多,虽然结构不尽相同,但主要都具备高塔架、长冲程慢冲速、直接平衡等特点,使其具有良好的节能效果[1]。早期由于其维护异于常规抽油机,智能化程度低,限制了应用规模。随着电控技术的进步,塔架式抽油机开始应用永磁电动机进行驱动[2],并且采用变频进行控制,使得结构更加简单,控制更加智能,已适应油田使用需求。本文介绍的三种新型塔架式抽油机通过现场多年试用,具有良好的应用前景。

1 新型塔架式抽油机基本原理及应用效果

1.1 智能塔架式抽油机

1.1.1 基本原理及主要技术特点

智能塔架式抽油机(图1)采用永磁电动机与链轮减速驱动,通过电动机正反向转动,带动皮带和负载,做往复直线运动,完成抽汲动作。配备的智能控制柜,可根据负载变化自行调整电动机参数,实现自主调参的目的,从而提高节能效果[3]。

1.1.2 试验效果

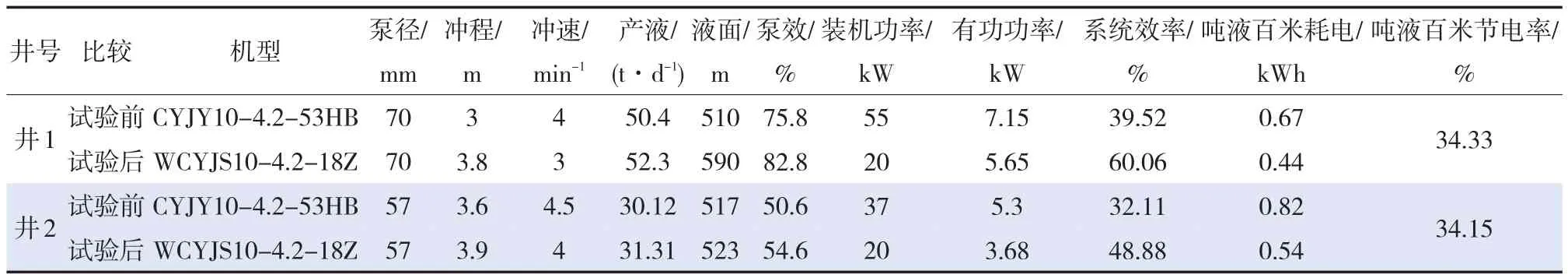

试验应用2口井,试验机型均为WCYJS10-4.2-18Z,平均装机功率由46 kW下降到20 kW,平均有功功率降低25.78%,系统效率平均提高18.66%,平均吨液百米节电率为34.24%,平均泵效提高5.5%(表1)。

图1 智能塔架式抽油机

1.2 电控换向塔架式抽油机

1.2.1 基本原理及主要技术特点

图2 电控换向塔架式抽油机

电控换向塔架式抽油机(图2)采用永磁电动机+扇形齿轮减速驱动。电动机正反向转动,通过钢丝绳带动配重和负载,做往复直线运动,达到抽油的目的。设计动滑轮机构,系统对电动机的输出动力需求减少50%,可大幅度降低电动机装机功率。

1.2.2 试验效果

试验2口井,平均单井日产液12.5t,液面660m。试验机型分别为WCYJD8-4.0-9.9Z和WCYJD8-4.0-20Z。试验后,2口井平均装机功率从42.5 kW下降到11 kW,吨液百米节电率为27.43%,系统效率提高了6.16个百分点,泵效提高了16.9个百分点(表2)。

1.3 复式永磁电动机塔架抽油机

1.3.1 基本原理

复式永磁电动机塔架抽油机(图3)直接采用低转速大扭矩的复式永磁电动机直接驱动,电动机做正反向转动,通过皮带带动负荷-和配重,做往复直线运动,达到举升的目的。低转速大扭矩的复式永磁电动机替代了减速器,节能效果显著。

1.3.2 试验效果

应用18口井,平均单井日产液62 t,液面501 m。试验机型分别为HYTCYJW14-8。与同区块常规14型机对比,平均装机功率从55 kW下降到22 kW,吨液百米节电率25.5%,系统效率提高了9.43个百分点,泵效提高了8个百分点(表3)。

图3 复式永磁电动机塔架式抽油机

2 应用效果评价

2.1 结构原理对比

新型塔架式抽油机采用塔架结构和永磁电动机驱动,具有直线往复运动的特点;配备变频控制箱,参数较为方便;采用直接平衡方式,平衡调整和平衡效果更佳[4](表4)。

2.2 管理维护对比

新型塔架式抽油机结构较为简单,维护点较少,易损件少。由于塔架距离井口较近,作业时需要让位。由于是新机型,管理维修经验需进一步积累。平台较高,如维修需要攀爬、登高作业等存在一定安全隐患[5](表5)。

表1 智能塔架式抽油机试验前后效果对比

表2 初试试验井效果对比

表3 复式永磁电动机抽油机总体效果对比

表4 结构原理对比

表5 管理维护对比

图4 井5参数调整功图对比

图5 井6试验前后功率曲线对比

2.3 生产运行情况对比

应用新型塔架式抽油机,实现长冲程慢冲速,运行平稳。由图4可知,在冲程×冲速保持不变的情况下,长冲程状态下,油井的功图加载线更加平缓,且降低了换向冲击载荷。由图5可知,峰值功率也明显降低,平衡状态变好[6]。

2.4 参数优化对比

选择7口塔架式抽油机进行抽汲参数优化。与原游梁式抽油机相比,更换塔架式抽油机后在同等抽汲参数下,平均节电率达到24.49%;通过冲程冲速参数优化,实现长冲程慢冲速,平均节电率达到33.03%,节电效果更佳(表6)。

表6 参数优化能耗对比

3 结论及认识

1)新型塔架式抽油机具有长冲程、慢冲速的特点,通过参数优化,节能效果更佳。

2)新型塔架式抽油机结构简单,维护点较少,易损件少,智能化控制程度高,参数调整、平衡调整更为方便,可大幅度降低工人劳动强度。

3)新型塔架式抽油机较常规抽油机更加适合中低产液采油井,但其管理维护较常规抽油机有较大区别,需要制定操作规范。

[1]张晓玲,于海迎.抽油机的节能技术及发展趋势[J].石油和化工节能,2007(2):4-6.

[2]崔振华.有杆抽油系统[M].北京:石油工业出版社,1994:26-29.

[3]张学鲁,季祥云,罗仁全.游梁式抽油机技术与应用[M].北京:石油工业出版社,2001:27-29.

[4]甄东芳,梅玮.塔架式抽油机用电动机的设计与节电分析[J],电气传动,2013,43(1):22-23.

[5]张嘉顺,吴晓东,周朝,等.塔架式数控抽油机运动学及动力学特性分析[J],石油矿场机械,2012,41(8):63-65.

[6]李成群,孙超,张习加,等.PLC在智能塔架式抽油机上的应用[J],石油机械,2010,38(6):63-64.