油田注水系统优化运行方法

潘永伟(大庆油田有限责任公司第九采油厂)

1 注水系统状况

1.1 区域供过于求的矛盾较为突出

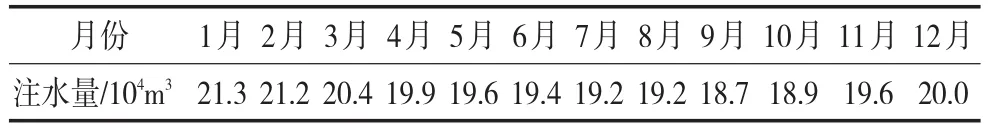

注水系统按照供水对象不同,划分为普通、深度及三采共3套注水管网,其中普通网上游主要承接三采产液脱后普通污水,下游主要向基础井网、一次加密井网以及后续水驱井网供水。近几年,随着三采开发规模的不断扩大,地层压力逐渐升高,使三采产液量不断升高,注入水量逐渐减少,最终导致上游水源过剩,下游注入困难,系统供过于求,管网压力升高的问题[1]。与2015年初对比,普通网注水量由47 523 m3下降至35 877 m3,管网压力从14.94 MPa上升至15.98 MPa,系统供过于求的问题较为突出(表1)。

表1 某油田普通注水系统主要参数变化情况

1.2 注水井水量变化幅度较大

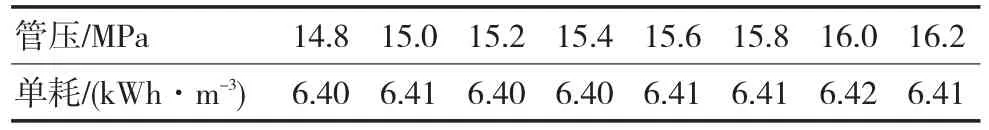

某油田生产注水井6016口,受钻关、管道维修、冬季保管道等因素影响,注水量季节性波动明显,冬季最大注水量为21.3×104m3/d,夏季最小注水量为19.2×104m3/d,差幅达2.1×104m3/d。由于注水泵无变频等连续调速技术,只能采取大、小泵启停泵的方式实现水量的阶梯式调节,难以保障供需能力连续匹配,导致部分阶段系统管压及单耗显著升高[2](表2)。

表2 2017年某油田注水系统注水量变化情况

1.3 部分注水泵单耗长期超标

某油田共建设注水泵机组64台,部分注水泵单耗超指标范围,主要原因有以下三个方面:

1)泵水能力与管网压力不匹配造成单耗超标。随着管网压力逐渐升高,注水泵泵水阻力相应加大,部分机组泵水能力与管网压力不匹配导致单耗超标。其中,某1注水站2#注水泵投产于2015年,型号为D300-150×11。从表3可以看出,该泵在管压小于15.8 MPa时,泵水单耗可控制6.0 kWh/m3以内,但随着管网压力升高,机组泵水能力与管网压力不匹配,导致单耗超标。

表3 某1注水站2#注水泵单耗与管压关系变化情况

2)注水泵机组老化低效造成泵水单耗超标。注水泵长期运行,其转动部分、传动部分、电动机部分以及润滑、冷却等系统均可受腐蚀老化影响造成设备运转不良,泵效降低,单耗升高。其中,某2注水站1#注水泵投产于2001年,型号为D400-150×10。该泵设计日供水能力9600 m3,实际供水能力6646 m3,最大运行电流仅172 A(同规格其他泵在200 A以上),泵水单耗6.15 kWh/m3(指标要求小于5.8 kWh/m3),运行泵效73.64%(指标要求大于78%),机泵单耗高、泵效低、泵水能力差,无法满足生产需求[3](表4)。

表4 某2注水站1#注水泵生产参数变化情况

3)注水泵自身高耗低效造成单耗超标。部分注水泵由于机泵安装、调试、电动机匹配以及其他自身因素影响,使泵水单耗长期处于超标状态,该类泵在不同管压下泵水单耗长期超标,其数值不随管压变化而变化。其中,某3注水站4#注水泵投产于2012年,型号为D200-150×11。从表5可以看出,该泵在不同管压下单耗持续超标,且无明显变化趋势。

表5 某3注水站4#注水泵单耗与管压关系变化情况

2 思路及措施

2.1 优化运行思路

针对上述问题,围绕“增加用水需求,引入高压变频,治理高耗设备”的方法开展系统优化,从源头上控制管压,过程中优化运行,节点上控制单耗。

2.2 优化调整措施

2.2.1 优化供注关系,增强井网联通

按照开发安排,2017年6月A区西部全面进入后续水驱阶段,为缓解普通注水系统供过于求的问题,将上述后续水驱注入站高压来水管道与普通管网做开放式连通,增加普通系统注水需求,缓解供需矛盾。

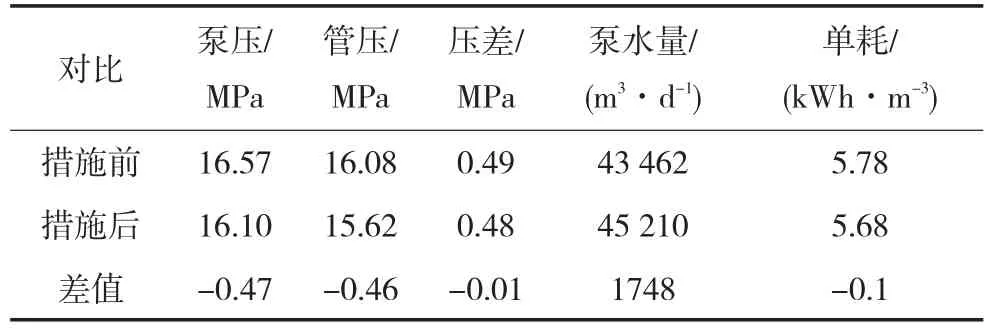

通过优化供水关系,系统泵压下降0.47 MPa,管压下降0.46 MPa,系统泵水能力提升1748 m3/d,泵水单耗下降0.1 kWh/m3,供需问题得到缓解,日降低注水用电1.24×104kWh(表6)。

表6 某油田普通注水系统管网调整前后参数变化情况

2.2.2 实施高压变频,增强调节能力

针对注水井水量变化幅度较大,机泵调节能力差的问题,引进高压注水泵变频调速技术,利用变频调速技术,根据下游注水量的变化实时调整机泵排量,满足系统的供需平衡。措施后管网压力下降1.0 MPa,泵水单耗下降0.33 kWh/m3,系统稳定性得到增加,日降低注水用电1.38×104kWh(表7)。

表7 高压注水泵变频调速技术对比情况

2.2.3 治理高耗设备,降低注水能耗

针对注水泵泵水单耗超标的机组,开展以下治理工作,在满足生产需求基础上,降低生产能耗。

1)实施注水泵减级。将某1注水站2#注水泵由D300-150×11减级至D300-150×10,改造后泵水单耗将减少0.24 kWh/m3。按照现排量计算,日节电0.35×104kWh[4]。

2)更新高耗注水泵。鉴于某2注水站1#注水泵低效、高耗问题,将该泵机组整体更新,更新后设备泵水单耗下降0.15 kWh/m3。按照泵水量9600 m3/d计算,日节电0.14×104kWh。

3)实施注水电动机改造。对某3注水站4#注水泵实施电动机改造,改进电动机绕组线圈连接方式,使其适用于特定负载和工况,提升注水泵与电动机匹配性能,提高机组整体效率[5]。电动机优化后,泵水单耗下降0.4 kWh/m3。按照泵水量4800 m3/d计算,调整后日可节电0.19×104kWh。

通过以上三方面工作,注水系统稳定性得到增强,日注水耗电下降3.3×104kWh。按照工业电费0.638 1元/kWh计算,年可节约运行费用768万元。

3 结论

1)随着油田进入高含水开发后期,注水系统开井数及注水量持续下降,加之注水站缺少逐级、连续调节能力,导致注水泵泵压、管压及注水单耗显著上升。

2)为缓解系统供过于求,管网压力升高的矛盾,增加井网连通性,促进全局供需平衡;引入高压变频调速技术,使注水泵排量与注水需求实现连动;加强高单耗注水泵治理力度,控制注水单耗维持较低水平,保障系统低耗高效运行。

[1]王中专.杏北油田三次采油注水系统优化措施分析[J].石油规划设计,2016,27(04):44-47.

[2]王锋.杏北油田注水系统优化调整措施与潜力分析[J].油气田地面工程,2013,32(09):36-37.

[3]张涛.注水泵的优化[J].石油石化节能,2016,6(1):18-19.

[4]胡志伟.杏北油田注水系统降压运行方案与效果分析[J].石油石化节能,2015,5(3):39-40.

[5]张炳义,郑军铭,冯桂宏,等.大型异同步电动机再制造成自起动永磁同步电机技术研究[J].节能技术,2017,35(4):344-348.