薄壁工件铣削工艺分析与加工探究

广东封开县中等职业学校 李智威

机械制造业是国民经济的基础产业,它的发展直接影响到国民经济各部门的发展,也影响到国计民生和国防力量的加强,因此,各国都把机械制造业的发展放在首要位置。薄壁工件因为具有工件结构比强度高、相对重量轻等优点,已日益广泛地应用到航行工业、电子工业等行业。但薄壁工件的加工去除率多,有的甚至占90%,薄壁工件壁薄、刚性差、强度弱,在加工中极易变形,不易保证零件的加工质量。如何提高薄壁工件的加工精度将是人们越来越关心的话题。

在薄壁工件的加工过程中,影响切削加工的因素有:加工材料的切削性能,加工方法,刀具材质,刀具几何形状,刀尖R角与表面粗糙度,切削条件,切削力,切削液,断屑槽,切屑,机床刚性等。我们发现不合理的切削用量参数会引起弹性变形,扭曲变形以及颤振会影响工件加工精度和表面质量。因此,加工中需要解决的主要问题是控制和减小变形、提高加工精度,在此基础上,希望尽可能提高切削效率、缩短加工周期。

1.工艺性分析

铝合金垫压封口工件工程图,截面尺寸270mm×146.65mm,厚30mm,工件均匀分布11条横向隔栅,厚度均为2mm,高15mm,沟槽宽度为11mm。隔栅的形状和位置尺寸精度±0.03mm,表面粗糙度要求较高,为Ra1.6。该垫压封口工件由铝合金板整体加工而成,是高精度、薄壁、沟槽类零件,具有薄壁、高精度、低刚性特点。

2.制造工艺技术

本文的重点是探讨论工件材料、刀具及机床三者的特性及它们相互关系,进行材料铣削加工参数与工艺的选用。

(1)工艺流程设计

针对铝合金垫压封口工件制造工艺性,我们设计了加工工艺流程,加工分粗、精加工两个阶段进行,以保证精度和表面粗糙度要求。同时根据工件的结构特点,工件都为卧式放置,以底面A定位,设置工艺孔进行,采用两孔一面定位,两个工艺孔设置在工艺凸台上,定位状态较好。减少装夹次数,提高装夹刚度以满足垂直度要求,可大大的缩短加工周期,提高加工效率,降低加工成本。

(2)确定加工顺序及进给路线

加工薄壁零件的关键在于切削过程的稳定性。大量的实验工作证明, 随着零件壁厚的降低, 零件的刚性减低,加工变形增大, 容易发生切削振颤,影响零件的加工质量和加工效率。J. Tlusty等人提出了充分利用零件整体刚性的刀具路径优化方案。

铣削方向的决定:采用逆铣时,切削由薄变厚,刀齿从已加工表面切入,对铣刀的使用有利。逆铣时,当铣刀刀齿接触工件后不能马上切入金属层,而是在工件表面滑动一小段距离,在滑动过程中,由于强烈的磨擦,就会产生大量的热量,同时在待加工表面易形成硬化层,降低了刀具的耐用度,影响工件表面光洁度,给切削带来不利。

(3)切削用量参数设计

合理切削用量参数的选择,不仅确保薄壁工件加工的精度,而且是机床发挥效能、处于最佳工作状态的保证。因此切削量要根据机床刚性、刀具直径、刀具长度、工件材料、粗加工或精加工模式而定。

铣削力对刀具变形、工件变形、刀具寿命、加工表面质量均有重要影响,是计算切削功率,设计和使用机床、刀具、夹具和优化加工工艺不可缺少的依据,并直接影响切削热的产生。由于缺乏精确的切削力信息,在生产车间实际加工中通常采用较保守的加工条件,致使加工效率降低和生产成本提高。

①切削功率计算公式

刀具性能也直接影响了加工工件的精度。刀具材料选择必须耐磨、抗冲击能力好(包括热冲击与力冲击)、硬度高、与工件材料亲和力小;另外必须根据工件材料和加工性质来选择;一般情况下,主轴转速超过4500r/min后,不使用高速钢刀具,多采用硬质合金刀具;硬质合金刀具具硬度高,耐磨性好,耐热性高,允许的切削速度比高速钢高数倍,提高了加工效率,但其强度和韧度均较高速钢低。我们采用的是直径是8mm的钨钢铣刀,它的切削速度为90—170m/min。

②切削力对工件变形影响

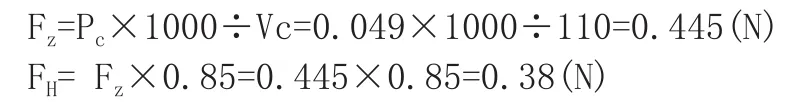

在加工过程中,切向铣削分力Fz是消耗功率的主要铣削力,径向铣削分力Fy作用在铣刀的半径方向上,主要使刀杆弯曲变形;工件所受的铣削分力来自走刀抗力FH,垂直铣削分和轴向铣削分力Fo,精加工时,本工件变形主要受走刀抗力FH的影响,因此工件的变形情况主要计算走刀抗力FH就可以了。由切削功率的简化公式Pc=FzVc×10-3,其中Fz为切削力,Vc为切削速度,可得:

由此可见,在本工件采用的切削用量参数对薄壁变形的影响很小,可以采用。

(4)切削液对加工质量影响

铣削加工会产生的大量热能,切削液能降低工件温度,减小工件的热变形,控制残余应力和微观裂纹的产生。在进行开粗加工时,高速切削,切削液强劲的冲击铣刀,没有被铣刀甩出去的残屑滞留在铣刀的容屑槽里,这时只有靠切削液的冲击来完成对残渣的及时清理。

通过采取上述的工艺措施和工艺手段,如铣削时的工序安排、走刀路线、切削参数优化、装夹方式等,加工出的零件可以满足设计要求。实践证明,上述工艺流程,可以大大的缩短上述薄壁零件的保证加工精度,降低加工成本。

对于高精度薄壁、沟槽类零件,实现高效、高精度加工,本文主要讨论根据机床采用合理铣削加工技术,合理的工艺措施,如如工序安排、走刀路线、合理的切削用量参数等。