浅析减小三自由度陀螺传感器零位的工艺方法

李 婧,张义福

(1.陕西宝成航空仪表有限责任公司装配部,宝鸡721006;2.陕西宝成航空仪表有限责任公司技术中心,宝鸡721006)

0 引言

三自由度陀螺是导弹导引头稳定平台系统的核心惯性器件,利用其定轴性和进动性及其构成的稳定闭合回路来稳定和控制双轴稳定平台,为弹体提供惯性参考基准,从而使导弹捕捉、跟踪并击中空中或地面目标。如图1所示,三自由度陀螺属于小型转子陀螺,由陀螺电机、传感器、力矩器、内外环架和壳体等组成。力矩器的永磁体 (5)与磁轭 (7)构成一个直流闭合磁路, 和传感器磁极 (8)一起与内环 (2)、 陀螺电机 (1)轴刚性固连在一起。力矩器的绕组支架组件(6)处于直流闭合磁路的气隙之间,并连接在陀螺壳体 (4)上,传感器的定子组件 (10)也与陀螺壳体 (4)固连。 该陀螺结构采用小型化和球面设计,具备挠性陀螺的特征,具有角位置和角速率双重功能,其体积小、质量小、精度高、进动角速度大、抗冲击振动等特点特别适合空空、空地导弹的导引控制系统,在空空、空地导弹中应用较多。

图1 三自由度陀螺的结构原理图Fig.1 Structural schematic diagram of the unrestrained gyroscope

传感器是陀螺的重要部件,感应陀螺电机转子与壳体的相对运动角度,输出与角度成比例的电信号,并转变为成比例的电信号传输给控制系统。当陀螺处于零位,即陀螺电机转子与壳体的角度为零时,传感器输出信号即是陀螺零位信号。但实际上传感器输出陀螺零位包括陀螺真实零位和传感器自身存在零位,当传感器自身存在较大零位时,传感器输出陀螺零位与陀螺真实零位存在偏差。对于传感器自身零位问题,在设计过程中已做了着重考虑,采用差动技术进行对称设计就是从理论上消除零位误差和偶次非线性项,但是在实际生产过程中,其制造精度和质量的优略决定了传感器自身零位精度。本文针对制造过程中的一些因素进行分析,在工艺上采用选配方法实现满足对称设计目的,以期望减小传感器零位,提高传感器输出的陀螺零位精度。

1 传感器的结构及工作原理

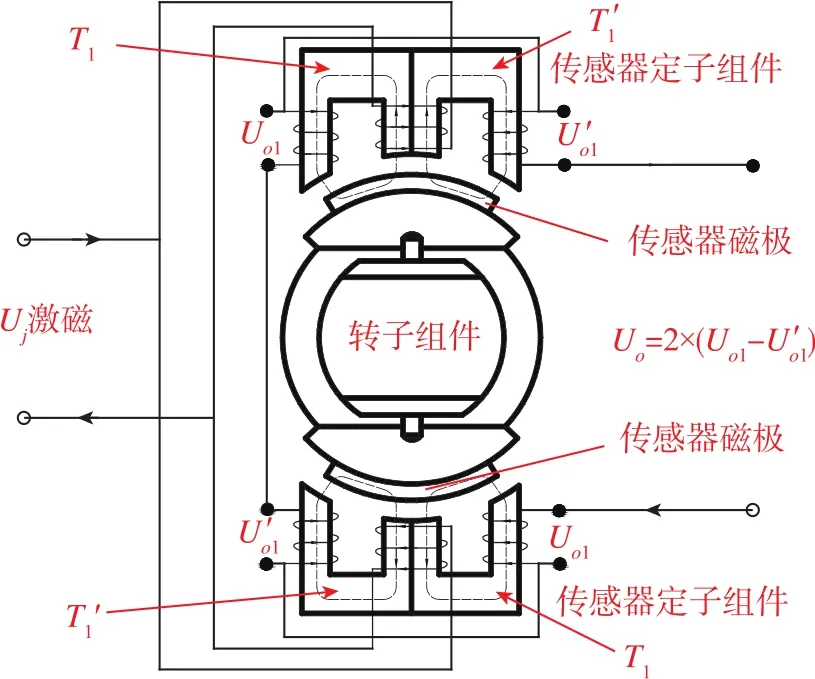

传感器属电磁感应式 (变压器式)传感器。以X轴传感器为例,如图2所示,它由两个相同的“山”型传感器组成,分别在陀螺上、下两端,“山”型传感器由传感器定子组件和传感器磁极组成。传感器定子组件包括U型铁芯、激磁绕组、次级绕组,安装在壳体上;传感器磁极固装在转子组件上。

图2 X轴传感器结构关系示意图Fig.2 Structural diagram of X-axis sensor

“山”型传感器是差动互感式传感器,由两个相同对称的U型传感器T1和T′1组成,二者同用一个激磁绕组,但初级绕组分开,次级绕组反向串联成合成绕组 (Uo1-U′o1); 上、 下的“山” 型传感器激磁绕组是并联关系,激磁电压为Uj,合成次级绕组同向串联, 输出Uo=2× (Uo1-U′o1)。

当陀螺工作在零位时,传感器磁极停在 “山”型铁芯的中央,其边沿正好对准 “山”型T1、T′1两侧铁芯磁极的S/2面积上,对应面积相等,左、右两端磁路的磁势、磁通、磁阻相等,两侧铁芯次级绕组产生感应电势大小相等。由于两感应绕组反向串联,电势抵消,每个输出端(Uo1-U′o1)无信号输出,总输出Uo为零。

当内环组件旋转时,传感器磁极偏离零位,假设顺时针转动一个角度。这时,上端 “山”型传感器的磁极处在右边,磁路面积发生了差动变化,右侧U型传感器感应电势大于左侧,输出端(Uo1-U′o1)有差值电压输出; 下端“山” 型传感器的磁极处在左边,磁路面积同样发生了差动变化,左侧U型传感器感应电势大于右侧,输出端(Uo1-U′o1)有差值电压输出; Uo是上、 下“山” 型传感器输出之和。

2 传感器零位位置的数学模型

为了便于直观说明,以X轴为例给出传感器等效原理示意图,如图3所示。

图3 X轴传感器等效原理示意图Fig.3 Equivalent principle diagram of X-axis sensor

由于上、下端的传感器相同,这里只给出上端传感器的分析。上端传感器中,根据电磁定律,在陀螺处于零位状态下,T1、T′1次级绕组的零位输出电压为:

反向串联电压为:

其中, Eo1、 E′o1为 T1、 T′1的次级绕组感应电势, N1、 N′1为 T1、 T′1的次级绕组匝数, Φ1、 Φ′1为 T1、 T′1的磁路磁通量, Fm1、 F′m1为 T1、 T′1的磁路磁势, Rm1、 R′m1为 T1、 T′1的磁回路总磁阻, Nj为 T1、 T′1的同用激磁绕组匝数, Ij为 T1、 T′1的同用激磁绕组电流。

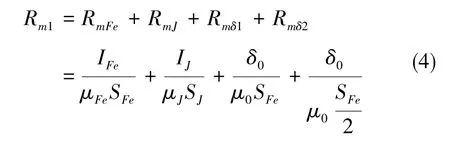

磁回路包括U型铁芯、传感器磁极、激磁绕组的气隙、次级绕组的气隙共4段,回路总磁阻为:

其中, RmFe、 R′mFe为 T1、 T′1的 U 型铁芯磁阻,RmJ、 R′mJ为 T1、 T′1的传感器磁极磁阻, Rmδ1、 R′mδ1为 T1、 T′1的激磁绕组毗邻的气隙磁阻, Rmδ2、 R′mδ2为 T1、 T′1的次级绕组毗邻的气隙磁阻, IFe、 I′Fe为T1、 T′1的U型铁芯长, μFe、 μ′Fe为T1、 T′1的U型铁芯磁导率, SFe、 S′Fe为 T1、 T′1的 U 型铁芯截面积,IJ、 I′J为 T1、 T′1的传感器磁极等效长, μJ、 μ′J为T1、 T′1的传感器磁极磁导率, SJ、 S′J为 T1、 T′1的传感器磁极等效截面积, δ0、 δ′0为 T1、 T′1的气隙,μ0为空气磁导率。

3 T1、 T′1 传感器不对称点分析

分析式 (4)和式 (5),Rm1与R′m1中, 除结构保证的δ0= δ′0外, 任一对应参数不相等, 则 Rm1≠ R′m1。

在产品设计上,T1、T′1传感器结构对称,其U型铁芯、次级绕组均是同一个零部件图号,传感器磁极共用一个零件,理论上N1与N′1、Rm1与R′m1应相等。但是,对于铁芯和次级绕组,即使同一零部件图号,由于制造因素、因材料差异和工艺过程不一致性等因素,生产出的零部件也会存在差异。不同的 U型铁芯其 IFe、μFe、SFe有差异,RmFe与R′mFe不相等,不同的次级绕组其匝数N1存在不同。如果由不同的U型铁芯、次级绕组组装成T1、T′1传感器,那么就会造成两个传感器对称点性能参数不等,导致上传感器在零位状态下输出零位不为零。

4 工艺方法及技术分析

4.1 叠片性能参数的控制

不同U型铁芯的IFe、μFe、SFe有差异,主要产生于工艺过程中。U型铁芯由U型叠片叠压而成,工艺流程如图4所示。

图4 工艺流程Fig.4 Technological process

在流程的每个环节中,不同厂家的硅钢板磁性能(包含μFe)有差异,不同冲压工装冲出的叠片尺寸不一样,叠合成铁芯的SFe、IFe存在差异,不在同一炉热处理的叠片磁性能 (包含μFe)也有差别。如果组成铁芯的叠片有不同厂家的硅钢板下料、用不同工装冲压、不是同一炉处理,那么都会造成每个铁芯的IFe、μFe、SFe有很大差异。叠片性能参数一致性非常重要,所以要加强工艺过程。措施要求:组成T1、T′1传感器必须用同一批U型铁芯,同一批铁芯必须由同一厂家同一批硅钢板下料、同一个工装冲压、经同一炉处理的叠片叠合而成。

4.2 U型铁芯性能参数的测试与选配

通过对叠片磁性能参数采取的措施,磁性能一致性得到一定控制,U型铁芯的性能参数一致性也得到一定控制。但是,由于叠片磁性能的工艺控制难度大,即使同一批中的叠片磁性能仍有不同程度差异,而且叠片在加工、转运、叠合过程中产生的应力也将对磁性能造成损失,所以叠合的铁芯的磁性能等参数差异仍然较大,达不到T1、T′1对称传感器所用的铁芯参数基本相同的要求,传感器零位很大。

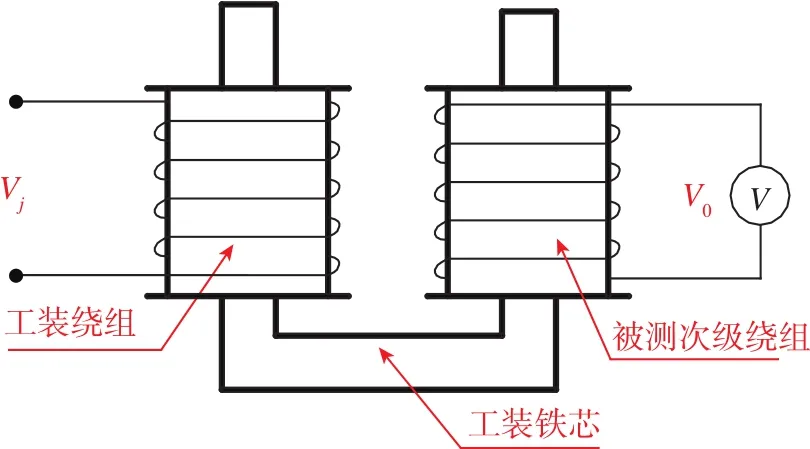

实际上, 同一个上 (下)传感器上的T1、T′1传感器要求所用的两个铁芯性能参数基本相同,不同的上(下)传感器则不需要铁芯性能参数相同。这样,要达到T1、T′1传感器所用的铁芯参数相同,只要有两个铁芯性能参数尽量相同即可,并不一定需要同一批铁芯IFe、μFe、SFe尽量相同。因此,在同一批铁芯中选取性能参数相同的两个铁芯配成一组,就能满足T1、T′1传感器的要求。为此,采用测试选配法,将一批铁芯分成两两一组,供组装T1、T′1传感器使用,测试原理如图5所示。给定激磁电压Vj, 将被测铁芯放入工装线圈,测量输出V0。从变压器原理可知,输出V0与被测铁芯磁阻Rm1一一对应,V0可代表Rm1的变化。

图5 U型铁芯测试原理图Fig.5 Schematic diagram of U-core test

表1记录了某一批U型铁芯的测量结果。

表1 U型铁芯输出电压V0Table 1 Output voltage of U-core

由表1可知,同一批铁芯的磁阻存在差异,其输出电压最大最小值变化量为0.0816V。

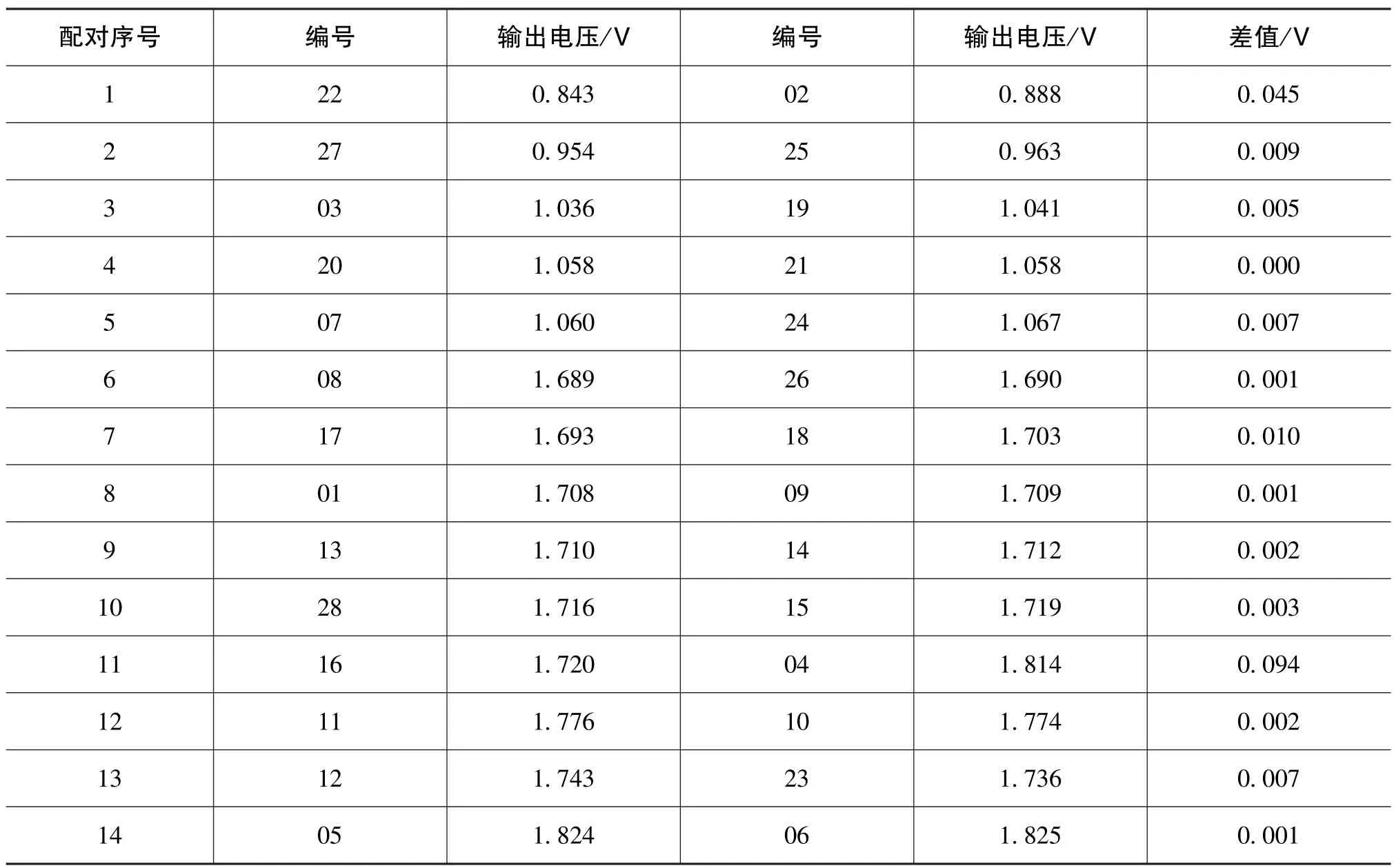

根据输出电压值,将数值相同或相近的U型铁芯配成对,表2是选配成对的结果。

表2 U型铁芯配对情况Table 2 Matching condition of U-core

由表2可知,配对U型铁芯差值最大为0.0223V,最小为0V。通过配对,传感器 (T1和T′1)的一对U型铁芯的差异可以控制很小。

4.3 次级绕组参数的测试和选配

T1、T′1传感器次级绕组共用一个图号,理论上,按此图号生产出的次级绕组匝数相同。但由于生产过程人员、设备差异,即使同一批次级绕组,其匝数也存在差别。T1、T′1传感器上的次级绕组匝数不相等,其感应电势不同,反向串联输出零位不为零。为了减小零位,对次级绕组进行测试选配,测试原理如图5所示。

给工装绕组加激磁电压Vj,将被测次级绕组放入工装铁芯,测试输出电压V0,工装绕组和工装铁芯不变,输出电压V0只与被测次级绕组有关。根据变压器原理,输出电压与被测次级绕组一一对应,输出电压差异反应被测次级绕组的差异。

图6 次级绕组测试原理图Fig.6 Test schematic diagram of secondary winding

表3是某一批次级绕组的测试电压值,从数据可知:不同次级绕组输出电压值差异较大,说明不同次级绕组差异较大。

表3 次级绕组输出电压V0Table 3 Output voltage of secondary winding

根据数值,选配输出电压基本相同或相近的两个次级绕组配作一组,配组数据如表4所示。

表4 次级绕组配对情况Table 4 Matching condition of secondary winding

由表4可知,配对次级绕组差值最大为0.094V,最小为0V。通过配对,用于传感器(T1和T′1)的一对次级绕组的差异可以控制很小。

5 试验验证

按照上述方法,生产一批U型铁芯和次级绕组,配对U型铁芯输出电压差值控制≤5mV,配对次级绕组输出电压差值控制≤5mV。用选配成对的U型铁芯和线圈组装成的上 (下)传感器 (T1和T′1),再组成X轴和Y轴传感器。 在陀螺装配过程中,如出现因传感器所引起的零位超差问题时,用组装的传感器进行更换,测试出零位数据并对比前后变化。表5是更换8只陀螺的零位数据。

表5 陀螺更换传感器前后零位变化统计表Table 5 Statistical chart of the zero position before and after changing the sensor

从8只产品试验统计结果来看,更换传感器后陀螺零位减小,最大减小量为32mV,而且更换后X轴、Y轴传感器零位对称性有所改善,品质提高。

6 结论

通过采取对同一批U型叠片必须是同一厂家同一批硅钢板下料、同一个工装冲压、经同一炉处理的措施,同一批U型叠片性能参数一致性得到一定控制。

分别对U型铁芯和次级绕组采用测试配对方法后传感器输出陀螺零位减小,X轴、Y轴传感器输出零位对称性有所改善,品质提高。

由于对U型铁芯和线圈的配对输出电压值控制越小,零位越小,陀螺品质越高,建议随着生产条件和工艺设备改进不断加强控制措施,以提高陀螺零位精度和品质。

[1]王壬琳 .加速度计[M].北京:国防工业出版社,1982.WANG Ren-lin.Accelerometer[M].Beijing: National Defense Industry Press,1982.

[2] 巨汉基,朱万华,方广有.磁芯感应线圈传感器综述[J]. 地球物理学进展, 2010, 25 (5): 1870-1876.JU Han-ji, ZHU Wan-hua, FANG Guang-you.A review on ferromagnetic induction coil sensors[J].Progress in Geophysics, 2010, 25 (5): 1870-1876.

[3] 李建明,梁作德,李华春,等.高磁感硅钢片电磁性能比较分析及应用[J]. 变压器, 2014, 51 (4): 37-40.LI Jian-ming, LIANG Zuo-de, LI Hua-chun, et al.Comparative analysis and application ofelectromagnetic proper-ties of high magnetic induction Silicon steel sheet[J].Transformer, 2014, 51 (4): 37-40.

[4]童亮.基于微型磁芯感应传感器的道路交通流量调查系统研究[J]. 仪表技术与传感器, 2014 (3): 4-7.TONG Liang.Study on road traffic survey system based on micro-ferromagnetic induction coil sensor [J].Instrument Technique and Sensor, 2014 (3): 4-7.

[5] 李萌,郑长松,李和言,等.电感式磨粒在线监测传感器的激励特性分析[J].传感器与微系统,2014,33(6): 19-22+30.LI Meng, ZHENG Chang-song, LI He-yan, et al.Analysis on incentive characteristic of inductance wear particle on-line monitoring sensor[J].Transducer and Microsystem Technologies, 2014, 33 (6): 19-22+30.

[6] 王兵,邵帅,华晋伟,等.基于差动变压器的编织式钢丝损伤检测传感器[J].仪表技术与传感器,2014(1): 16-18.WANG Bing, SHAO Shuai, HUA Jin-wei, etal.Weaving steel wire brokens's detecting sensor based on linear variable differential transformer[J].Instrument Technique and Sensor, 2014 (1): 16-18.