面向多种复杂零件的高精度人机协同装配系统

(北京理工大学微小型制造研究所,北京100081)

0 引言

微小型零件装配是指中间尺度(几何尺寸在数十微米到数十毫米)的复杂微小结构件的组装。复杂三维结构体是指三维结构复杂、加工工艺复杂的零部件。小刚度零件是指零件的刚度极其微小,在夹持与装配过程中极易受力变形,此类结构的装配极其困难。

1)装配对象的尺寸跨度极大,尺寸相差几倍甚至十几倍,而高分辨率的相机或者显微镜必然具有较小的视场和工作距离。在视觉上,零件尺寸的跨度会造成高分辨与小视场之间的矛盾。

2)复杂三维结构体由于外形的复杂,形状不规则,零件难以实现稳定可靠的夹持。小刚度零件极易受力变形,造成装配卡死现象。

3)零件装配工序复杂,在满足装配需求的前提下,需合理设计装配系统及装配工艺以降低成本及控制的难度。

一套完整的精密微装配系统主要涉及检测与调整技术、夹持与操作技术、运动控制技术等。零件的检测技术主要采用视觉、力觉技术来检测零件位姿以及装配缺陷,通常可以使用视觉、力觉相结合的方法[1]来进行检测,也可以应用微力反馈和控制系统来指导装配[2]。 Shen 等[3]则根据激光三角测距原理和视觉控制的方法,设计了一套三维高精度全自动装配系统。零件的调整运动主要考虑调整行程、调整精度以及运动干涉的问题,调整轴过多会限制工作空间甚至会导致干涉。Montesanti等[4]设计了一台微靶装配系统,其具有29个调整自由度,Das等[5]的MAPS装配系统也有20个运动平台。夹持与操作技术要保证对装配零件进行无损、可靠的夹持,直接决定了装配的成败。现有的夹持方法主要分为吸附式和机械式,吸附夹持主要为真空吸附式[6], Chen 等[7]设计的颚式夹持器则属于典型的机械式夹钳。通常为了使零件不破损,夹爪采用形状记忆合金[8]或者超弹性合金[9]材料。然而,柔性夹持已成为一种必然趋势,各种仿生柔性夹持器[10-12]正在大量问世,但由于它们的夹持精度过低,还无法用于精密装配。我们曾使用一种单方向气囊夹持器,来柔性抓取小型薄壁圆柱结构并用于精密装配[13]。运动控制技术不仅要有高的定位精度,还需要有良好的动态响应。Chen等[14]曾应用软伺服的装配方法完成某些装配任务。为了使操作更灵活直观,科学家们提出了遥操作方法[15]和遥控力反馈的控制方法[16]。Chu的自动并行操作系统,自动抓取与插入的成功率分别为93%以及61%[17]。全自动控制需要预先确定任务,装配状态简单;而人机协同操作可以发挥操作工和计算机的优势,实现在复杂状态下的精密装配。

由此,当装配零件结构复杂、尺度跨度大时,需要采用合理的检测技术、高精度的位姿调整与装配技术、无损可靠的夹持技术以及简单稳定的运动控制技术。本文为了解决复杂三维结构体及小刚度零件的自动装配问题,设计了一套高精度的人机协同装配系统,并通过轴孔对位装配实验验证了该装配系统能完成零件间2μm~3μm高精度装配。

1 待装配零件

本文中,待装配件主要为本体件、零件1、零件2以及零件3这4个零件,如图1(a)所示。本体件的形状复杂,其外圆盘面为锥面,零件1极怕划伤,零件2极易变形,零件3是一个外径约2mm的中空圆柱体,其外形尺寸与其他零件跨度很大。装配顺序上分别是两端的零件3先后安装在本体件两个圆盘外端面的孔中,装配间隙为双边3μm;零件1和零件2先后安装在本体件对应的槽中,装配间隙为10μm,但零件2的变形可能会导致装配卡死现象,装配细节如图1(b)所示。每装完一个零件都要进行烘胶处理,为保障装配精度,装配完零件1和零件2之后,要与本体件临时固定再去烘胶,这些均为装配的夹持和对位提供了难度。

图1 装配对象Fig.1 Assembly objects

2 人机协同装配系统

根据以上待装配零件的形状特点及装配要求,基于同轴对位检测原理设计了一台高精度人机协同装配系统,如图2所示。该系统主要包括装配执行模块、精密调整模块、视觉对位检测模块、传感器监测模块、夹持模块(本体快换式夹持器、真空吸附式夹持器、气囊柔性夹持器)以及辅助模块。

图2 多用途高精度人机协同装配系统Fig.2 High precision man-machine cooperative assembly system

装配执行模块配有360°转台和竖直位移台,其六工位转接头上装有真空吸附式夹持器和气囊柔性夹持器,可以完成待装配件的上下料以及精密装配运动。精密调整模块是一个六自由度精密调整平台,其直线位移精度可以达到20nm,角度旋转精度高达0.4μrad,调整平台上安装有快换功能的本体夹持器,能够实现本体零件位姿的高精度调整。视觉对位检测模块实现人机协同过程中的视觉对位检测,其基本对位原理为同轴对位[18]。不同的是,鉴于待装配零件的尺寸跨度大,为了保证装配精度,本文采用图像拼接的方法,拟合多段圆弧确定圆心,可以降低单次边缘识别的误差,进而提高系统对位及装配的精度。在装配过程中,真空吸附式夹持器和气囊柔性夹持器上的传感器实现装配力监测,根据微力/微位移映射,实时反馈调整量,由六自由度精密调整平台实时调整,提高装配精度。整个系统采用模块化布置,针对待装配件的不同,只需更换必要的工装夹具,便可实现不同工件的高精度装配。该装配系统的工作原理如图3所示。

图3 装配系统工作原理图Fig.3 Working principle diagram of assembly system

其控制系统主要分为运动控制、气路控制、光源控制、图像采集和处理以及力信号处理。待总控系统复位清零后,气路控制模块打开,手工上料后气囊柔性夹持器工作并夹持零件;待零件及图像采集模块运动到工作区,光源控制模块打开光源并调节到合适的亮度;图像采集模块通过同轴对位原理采集两侧图像的位姿;六自由度微动调整平台调整本体零件位姿,使之与目标零件匹配;高精度直线位移台带动目标零件进行装配,期间六维力传感器感知装配力,经过换算通过六自由度微动平台进行微力/微位移自适应调整,直到零件装配完成。装配过程的对位和装配时刻如图4所示。

图4 装配过程的对位和装配时刻Fig.4 Counterpoint time and assembly time of the assembly process

3 夹持模块

装配系统的夹持模块主要包括本体件快换式夹持器、零件3真空吸附式夹持器以及针对零件1、零件2的气囊柔性夹持器。

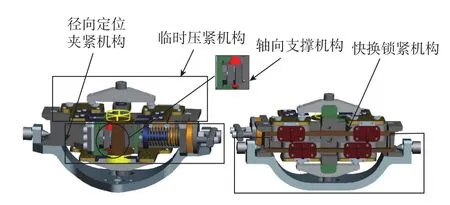

本体件形状复杂,装配工艺繁琐,需临时固定和反复拆卸。快换式夹持器如图5所示,主要包括径向定位夹紧机构、轴向支撑机构、快换锁紧机构和临时压紧机构。快换锁紧机构固定在六自由度微动调整平台上,径向定位夹紧机构、轴向支撑机构以及临时压紧机构组成快换部分。通过径向定位夹紧机构以及轴向支撑机构,实现了对本体件的可靠夹持。通过 “一面两销”实现快换,使得快换部分翻转180°夹持,可以对本体件两端进行装配。临时压紧机构起到对本体件和零件1、零件2装配成功后暂时固定的作用,各部分的压紧力固定并且可调,在装配需求下,通过协调合作能够实现对本体件的可靠、无损夹持及装配后固定压紧。

图5 本体件快换式夹持器Fig.5 Quick change type gripper for complex structures

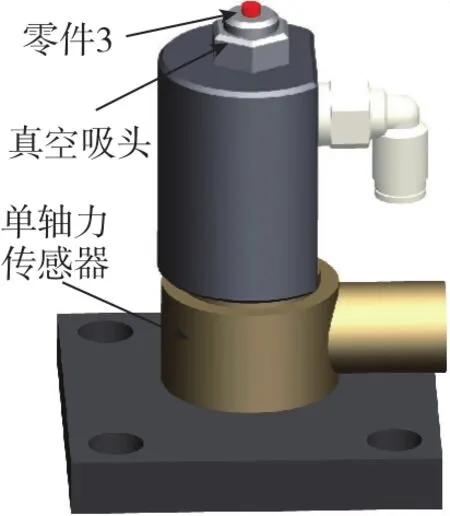

针对零件3设计的真空吸附式夹持器的特点为:基于单轴力传感器监测装配力,既可以避免装配失败时破坏零件,装配力显示又可以指示是否装配到位。该夹持器主要由真空发生器、控制阀、真空吸头以及单轴力传感器组成,如图6所示。

图6 真空吸附式夹持器Fig.6 Vac-sorb gripper

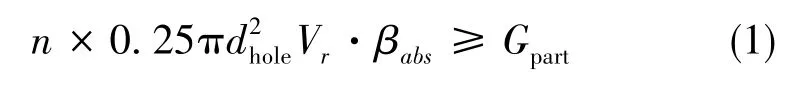

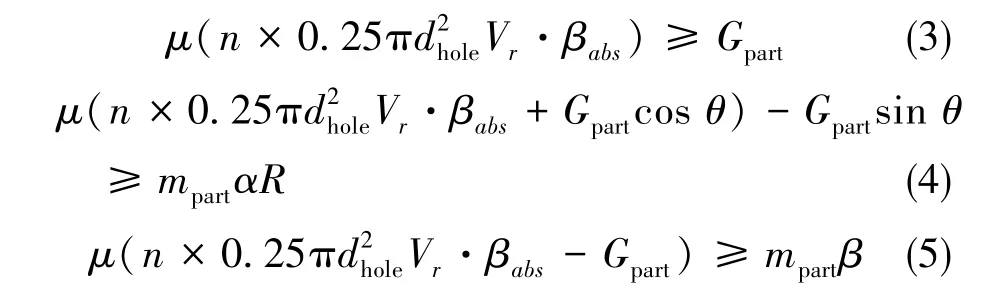

经过分析,吸附头吸附零件3后,先是夹持器整体旋转180°,零件3由装配面朝上变为朝下,然后竖直向下运动进行装配。为保证吸附可靠,吸附力应同时满足:

式中,Gpart为零件重力,dhole为吸附孔直径,n为吸附孔数量,βabs为安全系数,Vr为相对真空度。

式中,θ为零件与竖直方向的夹角且很小,μ为零件与吸附头之间的静摩擦系数,mpart为零件质量,α为转台角加速度,R为零件到旋转中心的距离。

式中,β为直线位移台运动加速度。

式 (1)表示吸附力大于重力。 式 (2)~式 (4)表示旋转运动时,法线方向上,吸附力大于重力在法线方向上的分力;切线方向上,吸附头与零件之间的静摩擦力大于惯性力与重力在切线上的分力。式(5)表示在直线运动时,吸附力大于轴承重力与惯性力之和。

气囊柔性夹持器主要是针对零件1极怕划伤、零件2极易变形的特点设计的,采用气囊内外胀紧的形式来柔性夹持零件,可以极大地减小零件的受力变形及破坏,保障装配零件不损坏,装配过程不卡死。其结构形式及关键零件如图7所示,由于内部压力,大变形的气囊在保持架开窗处膨胀,达到内外同时夹紧零件的效果。由于夹持零件的外形尺寸较大,为防止装配时圆周方向受力不均匀造成装配失败,故采用六维力传感器监测其装配力。闲置时,传感器保护装置可以抵消夹持器的重力,避免传感器因长期受拉状态而破坏。

以小刚度的零件2为例,仿真计算了气囊夹持器对该零件受力变形的影响。选取保持架、气囊及零件2这3个零件,采用Abaqus显示求解器分析。气囊的接触摩擦系数设为0.25,其余为0.1,工作气压为0.15MPa,保持架的材料为45钢,零2材料为铜,气囊材料为硅胶。气囊设为Mooney-Rivlin模型,参数为 c10= 0.46667,c01=0.11667,d=0.06857。此分析中的零件2不与保持架接触,即只考虑气囊对零件的影响。初始时,限制零件2上边缘沿Y方向的移动,最后去掉此约束,零件的变形如图8所示。装配特征面在XZ平面倾斜高度差为1μm,在X、Y方向变形均为1μm左右,夹持变形非常微小,不会导致装配卡死的现象。

图7 气囊夹持器极其关键零件Fig.7 Air-filled gripper and key parts

图8 零件变形结果Fig.8 Deformation results of part

4 装配工艺及实验验证

以装配零件1或零件2为例,操作工手工上料后,相关部件运动到工作区,图像采集并处理后进行视觉对位。装配过程中应用微力监测并进行微位姿自适应调整,装配完成后,使用快换夹持器临时固定本体件与装配件,之后将快换部分取走进行其他处理,最后系统回零。具体装配工艺流程如图9所示,再次安装时,只需将快换部分翻转180°安装,即可进行接下来的装配动作。

为验证装配系统的装配精度,选用直径为2.994mm、圆柱度为0.0021mm的零件3,以及直径为2.9971mm、圆柱度为0.0012mm的孔做对位装配实验,完成一次CCD同轴对位,六自由度微动平台高精度调整再到最后的精密装配运动。CCD相机采集的视觉图像如图10所示,这里轴孔直径之差为3.1μm,可以认为单边间隙不大于2μm。经实验验证,此装配系统能完成零件间2μm~3μm高精度装配。

图9 装配工艺流程Fig.9 Flow of assembly process

图10 对位图像Fig.10 Counterposition image

5 结论

本文将高精度检测技术、高精度位移技术、自适应控制技术等结合,设计了一套基于同轴对位检测技术的人机协同的高精度装配系统。并根据待装配件的形状特点和装配要求,分别设计本体件快换式夹持器、真空吸附式夹持器以及气囊柔性夹持器,能够实现零件的可靠、无损伤夹持。经仿真计算得到,气囊柔性夹持器可以极大地改善零件的夹持变形情况,保障装配过程中不出现卡死现象,提高装配质量。最后通过轴孔对位实验,证明该装配系统能完成零件间2μm~3μm高精度装配。

[1]Liu S, Xu D, Zhang D P, et al.High precision automatic assembly based on microscopic vision and force information[J].IEEE Transactions on Automation Science and Engineering, 2016, 13 (1): 382-393.

[2]Shen Y T, Xi N,Li W J.Contact and force control in microassembly[C].Proceedings of the IEEE International Symposium on Assembly and Task Planning, 2003: 60-65.

[3]Shen F,Wu W R, Yu D H, et al.High-precision automated 3-D assembly with attitude adjustment performed by LMTI and vision-based control[J].IEEE/ASME Transactions on Mechatronics, 2015, 20 (4): 1777-1789.

[4]Montesanti R C, Seugling R M, Klingmann J L, et al.Robotic system for precision assembly of NIF ignition targets[C].American Society for Precision Engineering 23rdAnnual Meeting,2008.

[5]Das A N,Murthy R,Popa D O,et al.A multiscale assembly and packaging system for manufacturing of complex micro-nano devices[J].IEEE Transactions on Automation Science and Engineering, 2012, 9 (1): 160-170.

[6]Fontana G, Ruggeri S, Fassi I, et al.A mini work-cell for handling and assembling microcomponents[J].Assembly Automation, 2014, 34 (1): 27-33.

[7]Chen F, Carbonari L, Canali C, et al.Design of a novel dexterous robotic gripper for in-hand twisting and positioning within assembly automation [J].Assembly Automation, 2015, 35 (3): 259-268.

[8]Bang Y B,Lee K M,Kook J,et al.Micro parts assembly system with micro gripper and RCC unit[J].IEEE Transactions on Robotics, 2005, 21 (3): 465-470.

[9]Bruzzone L, Bozzini G.A flexible joints microassembly robot with metamorphic gripper[J].Assembly Automation,2010, 30 (3): 240-247.

[10]Nishimura T, Mizushima K, Suzuki Y, et al.Variablegrasping-mode underactuated soft gripper with environmental contact-based operation[J].IEEE Robotics and Automation Letters, 2017, 2 (2): 1164-1171.

[11]Nasab A M,Sabzehzar A,Tatari M,et al.A soft gripper with rigidity tunable elastomer strips as ligaments[J].Soft Robotics, 2017, 4 (4): 411-420.

[12]Krahn J M,Fabbro F,Menon C.A soft-touch gripper for grasping delicate objects[J].IEEE/ASME Transactions on Mechatronics, 2017, 22 (3): 1276-1286.

[13]Ye X, Shao C, Zhang Z J, et al.An air-filled microgripper in microassembly system with coaxial alignment function[J].Assembly Automation, 2014, 34 (4): 333-341.

[14]Chen H P, Wang J J, Zhang G, et al.High-precision as-sembly automation based on robot compliance[J].International Journal of Advanced Manufacturing Technology,2009, 45 (9-10): 999-1006.

[15]Reinhart G, Reiter A.An investigation of haptic feedback effects in telepresent microassembly[J].Production Engineering, 2011, 5 (5): 581-586.

[16]Bolopion A, Régnier S.A review of haptic feedback teleoperation systems for micromanipulation and microassembly[J].IEEE Transactions on Automation Science and Engineering, 2013, 10 (3): 496-502.

[17]Chu H K, Mills J K, Cleghorn W L.Automated parallel microassembly for MEMS application[J].Journal of Micromechanics and Microengineering, 2012, 22 (3): 035017.

[18]Tang Y L, Zhang Z J, Ye X, et al.Micro-assembly precise coaxial alignment methodology based on surface roughness and reflectiveness matching[J].Assembly Automation, 2014, 34 (2): 141-150.