微小精密机电系统螺纹连接机构精准装配技术

陈 剑,朱林波,张培源,张进华,洪 军

(1.西安交通大学机械工程学院现代设计与转子轴承系统教育部重点实验室,西安710049;2.西安交通大学化学工程与技术学院,西安710049)

0 引言

对于微小精密机电系统的装配而言,装配精度与物理性能是一对孪生兄弟,其相互作用、相互影响、密不可分。长期以来,我国精密微小机构在设计装配过程中,仍然高度依赖技术人员的经验与感觉,装配过程更像是 “盲人摸象”,无法实现螺纹副连接装配载荷的量化控制与可靠保障。以我国某微型挠性摆式加速度计的恒力锁紧机构为例,在设计阶段,锁紧目标载荷的确定往往不合理,未考虑系统非线性刚度特性的影响;在装配阶段,传统人工扭矩法拧紧载荷离散度大,载荷一致性水平差,对工人技术要求高,装配效率低;在服役阶段,未考虑典型服役工况 (振动冲击、循环温载等)对连接载荷失效的影响。这就造成了我国高性能加速度计经常存在特级率低、人工装配劳动强度大、对工人技能要求高、装配效率低等问题,从而严重影响了高性能加速度计的零偏长期稳定性。近年来,围绕装配结构优化、装配工艺精细化设计、装配连接可靠性3个方面,国内外学者开展了广泛的理论和试验研究。

(1)考虑微观表面形貌与结合面特性的结构优化

机电系统中存在大量结合面,结合面接触性能对整机系统特性有着重要影响,尤其是微小精密机电系统,例如挠性摆式加速度计。如果无法合理处理结合面问题,将会在系统的设计、制造与装配环节面临许多难题。近年来,各国学者在结合面特性参数分析与设计领域进行了不断的探索与研究。

在装配结合面特性参数建模方面,Buczkowski等[1]基于粗糙峰峰顶形状为椭圆抛物体的假设,建立了光滑表面与各向异性粗糙表面接触时结合面的弹性刚度-弹塑性刚度-塑性刚度模型。温淑花等[2]、 赵韩等[3]基于粗糙表面接触分形理论, 提出了结合面法向接触刚度分形模型。庄艳等[4]基于弹塑性接触理论推导出单对微凸体侧接触时接触载荷与接触变形的关系,以此得到了结合面的法向接触刚度计算模型。张金鑫等[5]依据微小型构件的结构特点,提取了反映制造特性的表面形貌,基于Patir模型建立了含有波纹度和粗糙度特征参数的表面形貌数值模型。针对蝶形弹簧,郑州大学的王晓波[6]以外面包有橡胶膜的特殊组合碟簧为对象,通过理论和实验测试,分析了单片碟簧和叠合碟簧的动力学特性。在装配结合面形状设计方面,针对弹性体与刚体的单边接触问题,利用水平集与形状迭代方法,对结合面形状与拓扑结构同时进行优化,提高了优化效率。Beremlijski等[8]基于 Coulomb摩擦定律, 通过设计结合面形状,实现了结合面接触压力分布的控制。王磊等[9]提出一种考虑动力学特性的结合面形状拓扑设计方法,针对总体固有频率,对结合面拓扑形状进行主动设计,减少了结构刚度冗余,提高了整体的动态特性。南京航空航天大学的王薇[10]基于有限元软件MSC.Patran/Nastran对 “TXZ” 微小卫星进行结构优化设计,对整星进行静力分析、模态分析、正弦响应分析和随机振动响应。贺向东等[11]利用Bayes统计理论和结构可靠性优化设计方法研究了结构可靠性优化设计问题。Holkup等[12]同时考虑了轴承滚珠、滚道的接触变形线性叠加轴承外圈与轴承座的热变形来计算轴承间隙。

可见,从微观尺度入手,建立装配结合面接触特性参数模型,可有效地提高系统 “设计阶段”的整机性能预测能力。同时,也有学者试图以结合面接触压力分布和系统刚度为设计目标,优化装配结合面的几何形状,从而使装配性能实现精准控制。某型号挠性摆式加速度计的恒力锁紧机构中有材料属性差异较大的异种材料接触对(不锈钢-软磁合金、不锈钢-陶瓷/玻璃、单晶硅-陶瓷/玻璃)和多尺度变形(碟簧为毫米级变形、异种材料螺纹副为毫米级变形、摆组件上下凸台和极板接触面为纳米级变形)的特征,形成了复杂的非线性刚度系统。因此,在深入研究锁紧机构中关键零部件刚度特性和典型装配结合面特性参数建模的基础上,开展面向零刚度特性和理想接触性能的锁紧机构结构优化,为加速度计装配接触性能的量化控制提供理论支撑。

(2)装配连接工艺精细化设计技术

螺栓连接工艺是螺栓装配连接质量的保障,其关键在于控制各螺栓的预紧力,从而确保螺栓连接质量。日本质量管理之父石川馨 (Karuo Ishikawa)采用因果图分析了连接工艺中 4M (Man、Machine、Method和 Material,分别表示操作者、拧紧工具、工艺方法以及螺栓和螺母材料的性能)因素对螺栓连接质量的影响[13]。

在工程实际应用中,螺栓预紧力控制的离散度会受到被连接件、螺栓、垫片的材料、几何尺寸、表面形貌、结合面润滑方式、拧紧工具、预紧力控制方法、操作者与操作环境等许多不确定因素的影响[14]。预紧力控制的方法主要有:手感法、扭矩法、扭矩控制/转角监控、转角控制扭矩监控、屈服点控制法、采用应变仪或超声仪的螺栓伸长量控制法与直接张力指示法,其中扭矩法的控制成本较低,可以比较简单、直接地控制预紧力的大小。Bickford[15]分析了螺纹副、支承面的摩擦系数对预紧力的影响规律,并获得了螺栓连接在普通润滑条件下进行扭矩法拧紧所对应的能量转换规律。Nassar等[16-19]通过试验分析了表面粗糙度、润滑方式、拧紧速度和重复拧紧等因素对支承面、螺纹副摩擦系数的影响规律,并分析了由此导致扭矩系数的变化与螺栓预紧力的离散性。Nassar等[20]通过对3种不同等级粗糙度表面进行螺栓拧紧实验,分析了不同表面对扭矩-预紧力关系的影响,并通过表面形貌观测仪器分别测量拧紧前后的表面形貌,定性的分析了粗糙表面对扭矩-预紧力关系的影响机理。Oliver等[21]研究了不同拧紧速度对润滑及未润滑螺栓扭矩-预紧力关系的影响,得到随着拧紧速度的增加,相同的拧紧扭矩会得到更大的预紧力,且拧紧速度对润滑后的螺栓扭矩-预紧力关系影响更大。陈成军等[22]构建了发动机缸体缸盖弹性相互作用有限元模型,研究了螺栓预紧顺序、预紧力与结合面连接性能间的关系,根据对密封性能的要求反求装配连接工艺。朱林波等[23-24]基于真实接触压力分布构建了装配预紧力预测模型,分析了装配载荷形成过程,并通过试验方法研究了初始预紧力、连接批次等对装配残余载荷的影响,给出了保障装配载荷的指导性建议。Cheraghi[25]用数值模拟的手段分析了铆接过程工艺参数对铆接质量的影响规律,用以指导铆接工艺设计。Lee等[26]分析了金属轴与复合材料孔过盈配合的过盈量、配合长度、连接表面摩擦系数等对过盈配合中应力分布、传递扭矩的大小及传递可靠性的影响。大连理工大学的王晓东等[27-29]研制了一套基于机器视觉和激光位移传感器的微小零件精密装配系统,解决了微小组件的跨尺度尺寸结构装配、易损、过盈连接问题,实现了目标零件在XY平面内精确定位和Z轴方向上的接触状态检测和控制。

可见,装配工艺对装配连接性能有着极其重要的影响,恰当的装配工艺可有效减小装配件的内应力和变形,从而提高装配性能的精准性和保持性。摆式加速度计中的微小恒力锁紧机构将多材料属性(单晶硅、陶瓷、玻璃)和跨尺度 (摆组件具有微观尺度特征和介观尺度外形)特征的零部件通过异种材料螺纹副(不锈钢的紧固螺母、软磁合金的中心螺栓)装配到一起,构成了复杂的非线性耦合锁紧系统。因此,进一步从装配和服役两个阶段,深入分析锁紧机构装配连接工艺对整机连接性能的影响规律,研究面向整机性能的装配工艺参数反演设计方法,进而为实现微小挠性加速度计装配工艺的精准化设计提供基础理论。

(3)装配连接可靠性分析技术

螺纹副作为机电系统中广泛且重要的连接方式,其可靠性对系统的装配性能和服役有着重要影响。恒力锁紧机构中唯一螺纹副连接的可靠性对挠性加速计零偏稳定性起着决定性的作用。合理的螺纹副连接结构和连接装配工艺可以保证螺纹连接可靠性,利于螺纹紧固件的抗松动性能和抗疲劳性能的充分发挥。

国防科技大学的李至广[30]针对典型钛合金螺纹连接结构的预紧力、应力和可靠性3个方面,对预紧力和拧紧力矩关系进行了研究。武汉理工大学的皮之送[31]从保证螺纹联接可靠性的角度出发,通过理论和试验相结合的方法,研究了预紧力的控制方法和影响扭矩系数的关键因素,运用统计过程控制的方法对螺纹联接的拧紧过程进行了分析。西安交通大学的朱林波[32]围绕螺纹装配连接载荷的传递、形成与衰退过程,系统研究了单点和点群螺纹装配连接载荷预测、载荷离散度、载荷松弛等问题,提出了装配工艺参数优化策略。

综合上述研究工作来看,国外已从单螺栓装配和螺栓组装配两个环节深入研究了装配预紧力的形成过程,且已有了长足的进展。然而,国内对于微小、异种材料属性和跨尺度(微观尺度特征和介观尺度外形)特征的零部件装配,没有以装配结合面特性为驱动,进行装配结构优化,实现螺栓连接载荷 “顺畅、均匀”传递,进而量化控制装配连接工艺,实现微小精密装配系统机电性能的稳定性和可靠性。

1 微小恒力锁紧机构

1.1 微型挠性加速度计的工作原理

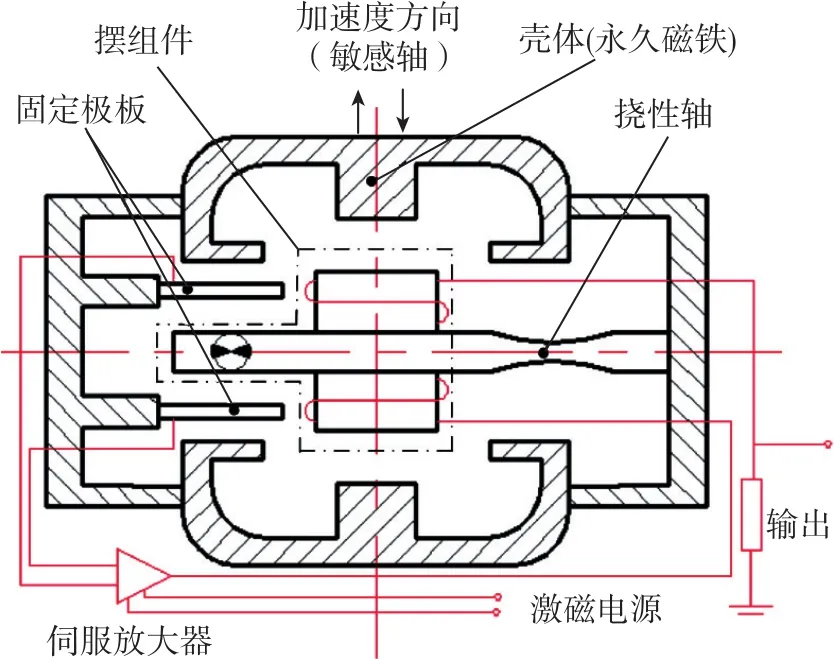

加速度计是用来测量由加速度、振动和脉冲载荷产生的机械振动信号的传感器件。某型号微小型挠性加速度计由壳体、摆组件、固定极板、信号处理电路等组成,摆片、配重、力矩线圈等零部件装配形成摆组件。挠性加速度计的工作原理如图1所示,当敏感轴方向有加速度输入时,在惯性力作用下的配重带动摆组件偏离平衡位置(装配完标定后称为加速度计的零点位置),导致差分电容传感器的两个极板间隙发生变化,差分电容传感器电路输出与摆偏角 (输入加速度)对应的电信号,用于指示输入加速度大小;伺服放大器将电信号转换成电流信号,在激磁电源下促使力矩器线圈带动摆组件重新回到平衡位置。

图1 挠性摆式电容加速度计原理图Fig.1 Schematic diagram of FHPA

1.2 锁紧机构的结构特点与其存在问题

微小恒力锁紧机构是挠性摆式电容加速度计的核心部件,其锁紧载荷可靠性直接影响摆式加速度计的零偏长期稳定性。微小恒力锁紧机构主要由压紧结构 (螺母、蝶形弹簧和开口锥套)、被连接件(引线极板、摆组件和电容极板)和中心螺栓组成,如图2所示。通过施加连接载荷将加速度计中具有一定物理参数转换特性的零组件(摆组件、电容极板等)组装到一起,并保证摆组件的装配位置和力学状态,以此形成加速度计初始零偏基准。研究表明,只要加速度计零偏基准保持稳定,便可通过补偿的方式将其消除。因此,零偏长期稳定性是加速度计精度的重要指标。而从装配的角度来看,锁紧机构连接载荷直接决定了加速度计摆组件的安装状态和零偏基准,在装配与服役阶段连接载荷的变动将会引发摆组件装配位置的变化,从而导致加速度计初始零偏基准随之变化。由此可见,锁紧机构连接载荷的可靠性将直接影响加速度计的零偏长期稳定性。

图2 某微型挠性摆式加速度计的恒力锁紧机构装配简图Fig.2 Schematic diagram of constant force locking mechanism in a miniature FHPA

针对该加速度计锁紧机构的结构特点,结合目前国内外装配连接技术研究现状,究其原因,微小恒力锁紧机构具有显著的异材、异构和跨尺度变形等复杂特性,这使得在设计、装配和服役阶段锁紧机构连接载荷可靠性的有效保障变得尤为困难。由于结构、功能、制造和装配工艺等特殊需求,微小恒力锁紧机构具有复杂的结构与装配特性,具体表现在:

1)不锈钢紧固螺母、铍青铜碟簧、陶瓷/玻璃引线极板、单晶硅摆组件、陶瓷/玻璃电容极板和软磁合金中心螺栓等形成多材料装配连接特性;

2)挠性摆组件 (微观尺度特征和介观尺度外形)、开口锥套、蝶形弹簧、锁紧螺母等构成异型异构结构装配特征;

3)碟簧毫米级变形、异种材料螺纹副毫米级变形、摆组件凸台和极板接触面纳米级变形等组成跨尺度变形特性。

正是上述异材、异构和跨尺度变形特性的相互耦合影响,该机构在锁紧载荷作用下表现出极强的非线性形变特征,这就使得在设计过程中关键尺寸参数和目标载荷水平常常难以确定。在装配过程中,输入扭矩与锁紧载荷之间关系也变得异常复杂,传统装配工艺无法保障锁紧载荷的精准控制;在服役过程中,振动松弛、材料蠕变松弛问题也因此变得尤为显著,直接影响锁紧载荷的可靠性与保持性。由此可见,微小恒力锁紧机构装配连接载荷可靠性面临3大关键难题:1)如何准确评估微小恒力锁紧机构系统刚度的非线性变化特征,进而实现关键结构参数优化及最佳锁紧载荷确定。2)如何精准设计锁紧机构装配工艺参数,提升锁紧载荷预测与控制精度,防止装配过载或连接力不足的问题。3)如何预测和评估微小恒力锁紧机构连接载荷后续在诸如振动、温度等服役环境下的失效问题,提高锁紧载荷保持性。

1.3 解决方案

针对上述问题与挑战,以某微型挠性摆式加速度计的恒力锁紧机构为对象,从设计-装配-服役3个阶段入手,探索载荷作用下微小恒力锁紧机构系统刚度 “由内向外”非线性形成机理。提出锁紧机构结构参数正向设计方法,获得锁紧机构最优预紧载荷范围;研究锁紧机构装配连接工艺设计方法,设计微小恒力锁紧机构螺纹副连接装配工艺;考虑加速度计的典型服役工况 (振动、温度),揭示锁紧机构装配连接载荷的演变机理,并修正该装配工艺,形成可精确控制微小恒力锁紧机构连接载荷的成套装配工艺规范,实现恒力锁紧机构装配过程中和服役过程中锁紧载荷 “由外向内”精准形成和稳定保持。项目研究成果将为微小型摆式加速度计结构设计与装配工艺优化提供理论基础,对新型微小型摆式加速度计的设计与制造提供重要指导意义,也可为微小精密机械系统装配可靠性和稳定性的研究拓宽领域,具有重要的理论与实用价值。

2 “由内向外”锁紧载荷设计

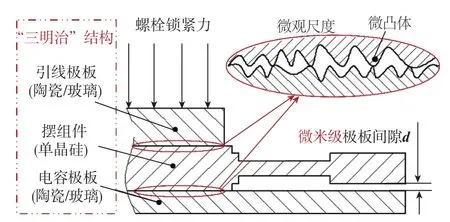

如图3所示,引线极板、摆组件和电容极板组成了具有不同材料属性的 “三明治”式结构的被固定组件,这给锁紧机构的优化和刚度预测带来了挑战。微小恒力锁紧机构是某微型挠性摆式加速度计的核心结构,其装配连接载荷的可靠性直接决定了加速度计的零偏稳定性。过大的连接载荷会压碎被连接件 (陶瓷/玻璃材质的极板、单晶硅摆组件),过小的连接载荷不能保证摆组件的装配位置和力学状态,因此以典型结合面(不锈钢-陶瓷/玻璃、单晶硅-陶瓷/玻璃)为对象,分析接触刚度,“由内向外”设计锁紧载荷范围,并进行装配结构参数优化,实现螺栓连接载荷 “顺畅、均匀”传递。

图3 典型结合面接触示意图Fig.3 Diagram of a contact in the typical joint surface

2.1 最优预紧载荷设计

挠性摆式加速度计通过电容传感器检测位置信息,由电容极板和摆组件形成了微米级别的电容间隙,摆组件在两极板间的位置精度直接影响了电容传感器检测准确性。任何工程表面在任意尺度下都是粗糙的,引线极板、摆组件和电容极板的表面也不例外,两个粗糙表面相互接触,在锁紧机构紧固螺栓的预紧力作用下发生弹塑性变形,形成了典型结合面的接触刚度。微米级别的电容极板间隙受极板接触刚度的影响较大,深入研究螺栓预紧力对结合面接触刚度的影响规律,寻找典型结合面接触刚度近似稳定的螺栓预紧力范围。

以极板间装配结合面为研究对象,测量不同接触表面,采用以分水岭分割为基础的表面处理算法对接触表面形貌数据进行处理,获取以粗糙峰特征参数为表面信息的三维微观形貌。其次,基于微凸体之间的弹塑性接触理论,考虑 “三明治”式结构中不同材料属性和几何尺寸不同的特点,推导出单对微凸体接触力学解析模型。然后,基于表面形貌粗糙峰特征参数信息及单对微凸体侧接触力学模型,建立典型结合面接触面单位面积法向接触刚度计算模型,分析螺栓载荷对结合面法向接触刚度的影响规律,得到锁紧结构中螺栓最优预紧力范围。最后,开展结合面法向接触刚度测量实验,并与解析模型的计算结果进行比较分析,验证该理论模型的准确性。

2.2 锁紧机构结构优化

加速度计中的恒力锁紧机构的锁紧结构合理性很大程度上决定了螺纹副连接载荷的 “顺畅、均匀”传递,以及目标锁紧载荷的精准形成,同时该机构的锁紧结构合理性也决定了具有一定物理参数转换特性零组件间的相对位置精度,最终决定了挠性摆式加速度计的零偏稳定性。

当加速度承受较大的交变负载时,恒力锁紧机构中的单片碟簧有可能无法提供足够的恢复力使锁紧机构始终处于恒力状态,采用多片碟簧串联或并联的方式可以避免大载荷冲击。如图4所示,采用双碟簧串联的方式可以获得不同的刚度特性,提高锁紧机构的承载能力。在研究单碟簧刚度特性的基础上,改变双碟簧的组合形式,研究不同双碟簧组合形式的刚度特性。

图4 双碟簧的不同组合形式Fig.4 Different combinations of double disc springs

3 “由外向内”锁紧载荷保障

某微型挠性摆式加速度计的微小恒力锁紧机构具有多材料、异型异构、跨尺度变形的复杂结构与装配特性,这给该机构锁紧载荷在装配过程中精准形成和服役过程中稳定保持带来了挑战。因此,针对微小恒力锁紧机构在螺纹副连接装配过程中锁紧载荷精准控制,探索新型螺纹连接工艺(扭矩转角法)在微小恒力锁紧机构中应用的适用性,根据设计的目标锁紧载荷范围,形成可精确控制锁紧载荷的成套装配工艺规范,实现恒力锁紧机构装配过程中锁紧载荷 “由外向内”精准形成。针对微小恒力锁紧机构在服役过程中的装配连接失效这一关键问题,通过分析多交变载荷下装配连接界面滑移状态变化过程,揭示恒力锁紧机构自松弛现象发生的力学本质,同时分析各影响因素对锁紧载荷松弛的影响规律,实现面向服役性能的螺纹副连接装配工艺修正,进一步提升某微型挠性摆式加速度计中微小恒力锁紧机构“由外向内”锁紧载荷控制精度和稳定性保持。

3.1 锁紧载荷精准控制

扭矩转角法的核心工艺参数包含贴合扭矩和相对转角,其中贴合扭矩直接关系最终装配连接载荷离散度水平,而相对转角决定最终装配连接载荷大小。为课题分析其他对象时螺纹副连接拧紧过程中,扭矩-载荷的非线性变化曲线如图5所示,可以看到在贴合点形成后,转角和螺栓预紧力之间存在线性关系。以此为基础,初步确定非线性与线性临界位置,并获得贴合扭矩大小,分析贴合扭矩误差对最终装配连接载荷控制精度的影响规律,从而给出不同拧紧速度、润滑状态下微小恒力锁紧机构贴合扭矩的确定工艺方法。

另一方面,结合 “由内向外”锁紧载荷设计时获得的锁紧机构各零部件刚度及关键结合面接触刚度,利用弹性力学理论建立装配过程中锁紧机构的变形协调方程。以此为基础,构建贴合点后预紧力、扭矩、角位移之间的关联模型,进而给出满足目标载荷的相对转角计算方法。

通过上述扭矩转角法装配工艺确定方法的研究,分析不同连接工艺参数 (贴合扭矩、相对转角、拧紧速度、拧紧批次等)对锁紧机构连接载荷的影响规律。最终,根据 “由内向外”设计的目标锁紧载荷范围,结合扭矩转角策略在装配载荷精度与工程适用性方面特点,形成可精确控制微小恒力锁紧机构连接载荷的成套装配工艺规范。

3.2 锁紧载荷稳定性分析

针对微小恒力锁紧机构在服役过程中的螺纹副连接装配失效这一关键问题,致使该锁紧机构连接载荷不稳定、可靠性差等问题,研究典型服役工况(振动、温度)下诱发锁紧机构螺纹连接载荷松弛机理。

通过分析多交变载荷下装配连接界面滑移状态变化过程,揭示恒力锁紧机构振动自松弛现象发生的力学本质,分析关键连接结构 (螺纹节距、防松结构等)和装配工艺参数 (扭矩、拧紧速度、润滑状态)对恒力锁紧机构锁紧载荷松弛的影响规律;揭示温度载荷下微小恒力锁紧机构热变形及热应力分布规律,分析由材料蠕变诱发的螺纹连接装配锁紧载荷松弛现象。以此为基础,以锁紧载荷恒力稳定性为目标,完成面向典型服役工况的微小恒力锁紧机构螺纹副连接装配工艺修正,进一步 “由外向内”保障螺纹副连接在服役过程中锁紧载荷的稳定性,以此提高某微型挠性摆式加速度计中恒力锁紧机构锁紧载荷的稳定性。

4 结论

机电系统中精密微小机构在螺纹副连接装配过程中,仍然高度依赖技术人员的经验与感觉,装配过程更像是 “盲人摸象”,无法实现装配连接载荷的量化控制与可靠保障。针对该普遍存在的问题,以某微型挠性摆式加速度计的恒力锁紧机构为例,结合该机构的多材料、异型异构、跨尺度变形的复杂结构与装配特性,提出了 “由内向外”锁紧载荷设计和 “由外向内”锁紧载荷保障的思路,最终解决某微型挠性摆式加速度计的零偏稳定性。

1)从装配结构优化、装配工艺精细化设计、装配连接可靠性3个方面回顾了国内外研究现状,并论述了从这3个方面解决某微型挠性摆式加速度计的恒力锁紧机构载荷精准形成和保持的可行性。

2)针对被连接组件具有不同材料属性的 “三明治”式结构,提出通过 “由内向外”分析典型结合面接触刚度,设计锁紧载荷范围,并进行装配结构参数优化的方法,据此可实现微小恒力锁紧机构中螺栓连接载荷的 “顺畅、均匀”传递。

3)针对恒力锁紧机构具有复杂几何与装配特性,提出了装配连接载荷精准控制与有效保持的方法与措施。采用扭矩转角法对该机构中螺纹副连接进行装配,根据目标锁紧载荷范围,设计微小恒力锁紧机构螺纹副连接装配工艺;考虑加速度计的典型服役工况,修正该装配工艺,形成可精确控制锁紧载荷的成套装配工艺规范。据此实现微小恒力锁紧机构中锁紧载荷在装配过程中“由外向内”精准形成和服役过程中 “由外向内”稳定保持。

[1]Buczkowski R, Kleiber M.Statistical models of rough surfaces for finite element 3D-contact analysis[J].Archives of Computational Methods in Engineering, 2009, 16 (4):399-424.

[2]温淑花,张学良,武美先,等.结合面法向接触刚度分形模型建立与仿真[J].农业机械学报,2009,40(11): 197-202.WEN Shu-hua, ZHANG Xue-liang, WU Mei-xian, et al.Fractal model and simulation of normal contact stiffness of joint interfaces and its simulation[J].Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(11): 197-202.

[3]赵韩,陈奇,黄康.两圆柱体结合面的法向接触刚度分形模型[J]. 机械工程学报, 2011, 47 (7): 53-58.ZHAO Han, CHEN Qi, HUANG Kang.Fractal model of normal contact stiffness between two cylinders'joint interfaces[J].Journal of Mechanical Engineering, 2011, 47(7): 53-58.

[4]庄艳,李宝童,洪军,等.一种结合面法向接触刚度计算模型的构建[J].上海交通大学学报,2013,47(2): 180-186.ZHUANG Yan, LI Bao-tong, HONG Jun, et al.A normal contact stiffness model of the interface[J].Journal of Shanghai Jiaotong University, 2013, 47 (2): 180-186.

[5]金鑫,张之敬.基于制造特性的微小型构件表面形貌数值模型[J].北京理工大学学报, 2005,25 (3):189-193.JIN Xin,ZHANG Zhi-jing.Manufacturing characteristics based numerical surface model of microminiatute com-ponent[J].Transactions of Beijing Institute of Technology,2005, 25 (3): 189-193.

[6]王晓波 .碟形弹簧的力学性能研究[D].郑州大学,2007.WANG Xiao-bo.Study on mechanical properties of disc spring[D].Zhengzhou University, 2007.

[7]A.Level set method for optimization of contact problems[J].Engineering Analysis with Boundary Elements, 2008, 32 (11): 986-994.

[8]Beremlijski P, Haslinger J, Outrata JV, et al.Shape optimization in contact problems with coulomb friction and a solution-dependent friction coefficient[J].SIAM Journal on Control and Optimization, 2014, 52 (5): 3371-3400.

[9]王磊,刘海涛,金涛,等.一种机床固定结合面形状的拓扑设计方法[J].振动工程学报,2014,27(4):481-487.WANG Lei, LIU Hai-tao, JIN Tao, et al.A design method of fixed joint contact area topology-based equivalent model for machine tools[J].Journal of Vibration Engineering, 2014, 27 (4): 481-487.

[10]王薇.“TXZ”微小卫星结构优化设计与分析[D].南京航空航天大学,2008.WANG Wei.Structure optimization and analysis of“TXZ”microsatellite[D].Nanjing University of Aeronautics & Astronautics,2008.

[11]贺向东,刘书田,张义民.考虑可靠度可信区间的结构可靠性优化设计[J]. 工程设计学报,2014,21(1):14-17.HE Xiang-dong, LIU Shu-tian, ZHANG Yi-min.Structural reliability-based optimization design with confidence level[J].Journal of Engineering Design, 2014, 21 (1):14-17.

[12]Holkup T, Cao H, KolárˇP, et al.Thermo-mechanical model of spindles[J].CIRP Annals-Manufacturing Technology, 2010, 59 (1): 365-368.

[13]Defeo J A, Juran J M.Juran's quality handbook: the complete guide to performance excellence [M].McGraw-Hill,2011.

[14]Ibrahim R A, Pettit C L.Uncertainties and dynamic problems of bolted joints and other fasteners[J].Journal of Sound & Vibration, 2005, 279 (3-5): 857-936.

[15]Bickford J H.Introduction to the design and behavior of bolted joints: non-gasketed joint[M].CRC Press, 2008.

[16]Nassar S A, Virupaksha V L, Ganeshmurthy S.Effect of bolt tightness on the behavior of composite joints[J].Journal of Pressure Vessel Technology, 2007, 129 (1):43-51.

[17]Nassar S A, Wu Z, Yang X.A new tightening metho-dology for gasketed joints based on nonlinear finite element analysis[C].ASME Pressure Vessels and Piping Conference,2008.

[18]Nassar S A, Yang X.Torque-angle formulation of threaded fastener tightening[J].Journal of Mechanical Design,2008, 130 (2): 1073-1080.

[19]Nassar S A, Yang X.Novel formulation of bolt elastic interaction in gasketed joints[J].Journal of Pressure Vessel Technology, 2009, 131 (5): 051204.

[20]Nassar S A, Sun T S.Surface roughness effect on the torque-tension relationship in threaded fasteners[C].Proceedings of the Institution of Mechanical Engineers, 2007,221 (2): 95-103.

[21]Oliver M P, Jain V K.Effect of tightening speed on thread and under-head coefficient of friction[J].Journal of ASTM International, 2005, 3 (3): 8.

[22]陈成军,杨国庆,常东方,等.面向结合面密封性能要求的装配连接工艺设计[J].西安交通大学学报,2012, 46 (3): 75-83.CHEN Cheng-jun, YANG Guo-qing, CHANG Dong-fang,et al.Assembly connection design orienting to sealing performance of joint surface[J].Journal of Xi'an Jiaotong U-niversity, 2012, 46 (3): 75-83.

[23]Zhu L B, Hong J, Jiang X J.On controlling preload and estimating anti-loosening performance in threaded fasteners based on accurate contact modeling[J].Tribology International, 2016, 95: 181-191.

[24]Zhu L B, Hong J, Yang G Q, et al.Experimental study on initial loss of tension in bolted joints[C].ARCHIVE Proceedings of the Institution of Mechanical Engineers,2015, 230 (10): 35-54.

[25]Cheraghi S H.Effect of variations in the riveting process on the quality of riveted joints[J].International Journal of Advanced Manufacturing Technology, 2008, 39 (11-12):1144-1155.

[26]Lee S W, Dai G L.Torque transmission capability of composite-metal interference fit joints[J].Composite Str-uctures, 2007, 78 (4): 584-595.

[27]刘立平,王晓东,陈勇,等.微小易损零件的精密装配及接触控制[J]. 仪表技术与传感器,2013 (1):47-49.LIU Li-ping, WANG Xiao-dong, CHEN Yong, et al.Precision assembly and contact control of vulnerable miniature parts[J].Instrument Technique and Sensor, 2013(1): 47-49.

[28]娄志峰,王晓东,由博,等.精密微小组件压装技术及仪器[J]. 光学精密工程, 2015, 23 (6): 1605-1611.LOU Zhi-feng, WANG Xiao-dong, YOU Bo, et al.Pressing-fitting technology and instrument for precision small parts[J].Optics and Precision Engineering, 2015,23 (6): 1605-1611.

[29]阮冶,任同群,王晓东,等.跨尺度微小零件自动精密装配系统[J]. 光学精密工程, 2015,23 (10z):259-265.RUAN Ye, REN Tong-qun, WANG Xiao-dong, et al.Automatic precision assembly system for trans-scale miniature parts[J].Optics and Precision Engineering, 2015, 23(10z): 259-265.

[30]李至广.钛合金螺纹连接结构预紧力、应力、可靠性分析[D].国防科学技术大学,2004.LI Zhi-guang.Prestress,stress and reliability analysis of Titanium alloy threaded connection structure[D].National University of Defense Technology,2004.

[31]皮之送.螺纹联接可靠性设计及其拧紧工艺研究[D].武汉理工大学,2012.PI Zhi-song.Reliability design of thread connection and its tightening process research[D].Wuhan University of Technology,2012.

[32]朱林波.复杂机电系统螺纹装配连接可靠性基础研究[D]:西安交通大学,2016.ZHU Lin-bo.Fundamental research on reliability of threaded fasteners in complex electromechanical systems[D].Xi'an Jiaotong University,2016.