空间站吊装安全监测系统研制及应用

刘孟周, 张成立, 万毕乐, 王鹏飞, 李明利

(1.北京卫星环境工程研究所,北京100094;2.北京市航天产品智能装配技术与装备工程技术研究中心,北京100094)

0 引言

我国空间站包括核心舱、实验舱I和实验舱Ⅱ,通过交会对接和舱体转位组装构成空间站基本构型[1]。最终确定为1个核心舱加2个实验舱的3个20 t级舱段组合方案,使空间应用能力提升到约20t[2]。在空间站研制过程中,吊装环节多而且非常关键,存在大量的舱段、舱段组合体的整体水平起吊、垂直起吊、舱段对接、与工装对接的工况。

航天器吊装作业中,总装厂房的天车吊是吊装的动力源。在现有的总装条件下,航天器下落的高度、速度控制主要依靠天车操作人员的技能[3]。 图1(a)为日本航空航天探索局 (JAXA)的货运飞船舱段垂直吊装现场,图1(b)为美国太空探索公司(SpaceX)的 “龙”飞船舱段水平吊装现场。从操作现场可以看出,大型航天器的吊装由于舱体结构尺寸过大而出现较严重的视线遮挡,人员操作主要靠多台升降车或者大型操作平台到达对接面,这两个因素严重影响操作对吊装情况的判断准确性和便捷性。地面指挥人员需目视观察吊装过程来指导吊车工进行吊装作业,缺乏定量监测的手段,吊装过程存在磕碰的隐患。

以空间站为代表的大型舱段的吊装过程急需引入安全监测手段,实现对吊装过程的实时监测,以及定量引导与辅助航天器舱段吊装作业过程。

图1 国外大型载人航天器吊装现场Fig.1 Hoisting scene of large manned spacecraft abroad

1 监测系统总体需求分析

空间站总装期间的吊装工况主要为舱段的水平吊装、垂直吊装以及水平和垂直间状态变换的吊装,吊装工况包括舱段水平落放到支架车上、舱段垂直落放到支架车上、舱段垂直对接等。空间站舱段数量较多,组合以后的吊装工况达21种。综合分析各项吊装情况,都存在几个共性特点:吊装对接均为一个移动端和静止端对接;吊装过程中移动端、静止端几何外形不发生变化,可看做刚体;吊装指挥需要全面了解移动端、静止端的相对位置后,指挥吊车操作;对接面相距0.5m前调整舱段的轴心和姿态,接近对接面时只进行垂直方向的调整。精确对接时均设置导向销,导向长度约50mm。吊装流程及关键监测指标如图2所示,可以6自由度相对姿态量为基础,在不同阶段选取某几个维度作为关键监测指标,指导吊装过程。

图2 舱段吊装流程及关键监测指标Fig.2 Cabin hoisting process and key monitoring indicators

针对以上关键任务,空间站安全监测系统的主要功能包括:

1)监测吊装产品相对位姿,定量引导吊装过程;

2)保证在对接面相对10m内系统有测量数据,在0.5m内精度优于5mm;

3)仿真显示作业过程,设置安全距离进行危险预警;

4)安全监测系统的测量单元尺寸应尽量小,且独立工作2h以上,并且方便使用、拆卸简单;

5)手持数据处理终端续航时间大于4h。

2 测量方案的选用

2.1 基于数字化的柔性对接装配系统方案

数字化柔性对接装配系统把各舱段装配成具有完整功能的航天产品,它具有能够实时检测各定位点位置数据的能力,并自动装配各舱段在空间中的位置与方向,实现舱段之间的对接装配工作[4]。目前,测量设备包括激光跟踪仪、iGPS测量系统等,在飞机、导弹、卫星等产品的数字化柔性装配中已有不少应用。由于位姿监测需要采用数字化测量设备进行多目标点并行测量,因此其成本较高,监测准备和部署较为复杂,主要用于柔性装配过程中部件的位姿调整控制,不太适用于大型舱段快速吊装的监测需求。

2.2 基于摄影测量的位姿监测方案

摄影测量是指利用光学摄像机获取目标物体的影像,通过图像处理技术获取目标物体的形状、大小及位置,在航天器对接、地理测绘等领域应用较为广泛[5]。同时,基于双目或三目CCD的摄影测量系统也被应用于大型产品的外形逆向工程与型面质量检测。

基于摄影测量的位姿监测方案包括图像采集硬件和图像处理软件两部分,其中图像处理软件和处理算法的实现是位姿监测的关键。通常对原始图像的处理需要以实际问题为依据进行定制化软件开发,图像存储和处理过程较为消耗资源和时间,因此,其测量成本较高。

2.3 基于超声测量的距离监测方案

在距离测量方面,应用较为广泛的技术是基于超声波的非接触检测技术,主要应用于倒车雷达。由探头发送超声波,遇到障碍物产生网波信号,传感器接收到回波信号后,测出发射超声波和接收到同波的时间延迟,从而计算出车体与障碍物之间的距离[6]。

由于航天器的吊装是一个复杂装配过程,对接面的附近可能会有各种突出物的干涉,必须采用分离式对射策略,使用特征点进行航天器姿态定位。分离式对射技术需要进行发射端和接收端的时间同步,在室外对接使用GPS信号较容易实现,但航天器吊装操作一般都在洁净厂房内,无法引入GPS信号,使用其他如红外同步的方式受光线影响较严重,测量精度难以达到预期。

2.4 基于多模式的集成监测方案

针对航天器吊装的精度不高、使用简单、装置成本不高的要求,单一测量方式很难满足,考虑多种简易测量手段融合的监测方案。分析舱段吊装的过程发现,在舱段起吊前只需检测舱段的吊装姿态,在远离对接面时只需调整吊装姿态和确定对接距离,在对接面附近时需要准确测量出对接面的姿态。因此,可采用陀螺、激光测距和数字相机3种测量方式集成的监测方案。

九轴陀螺仪模块集成高精度的陀螺仪、加速度计、地磁场传感器,采用高性能的微处理器和先进的动力学解算与Kalman动态滤波算法,能够快速求解出模块当前的实时运动姿态。激光测距传感器先由激光二极管对准目标发射激光脉冲,经目标反射后激光向各方向散射。部分散射光返回到传感器接收器,被光学系统接收后成像到雪崩光电二极管上,从而记录并处理从光脉冲发出到返回被接收所经历的时间,即可测定目标距离。数字照相测量是利用数码相机、数码摄像机、CCD摄像机、CT扫描、激光照相等图像采集手段,获得观测目标的数字图像后,再利用计算机数字图像处理与分析技术,对观测目标进行变形或特征识别分析的一种通用性很强的现代量测新技术。

对比多种测量方案,单一的测量方式无法满足吊装过程快速便捷、成本低的要求,而基于陀螺、激光和相机等多模式的集成测量方案能很好地满足空间站吊装监测需求。

3 系统设计方案

3.1 系统总体架构

安全监测系统由软、硬件两个子系统组成,又根据上下位机关系,每个子系统分为两部分。硬件部分包含下位机集成测量单元与上位机手持数据处理终端,二者通过RF信号建立连接;软件部分包含前端集成数据采集软件与后端吊装状态监测软件,二者通过特定格式的数据进行通信。系统显示吊装件与基准件的相对位姿、速度、加速度等信息,为吊装操作提供安全预警与作业定量指导。系统总体组成图3所示。

图3 系统总体组成Fig.3 Structure of the system

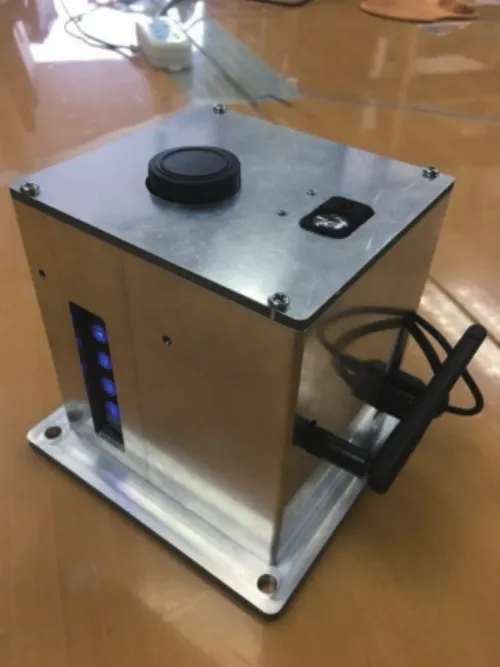

3.2 硬件系统设计

如图4所示,集成测量单元将供电模块、数据处理模块、多传感器模块以及RF模块集成于一体,封装到铝制外壳中,尺寸在150mm×150mm×150mm以内,连接部分均用螺栓连接,陀螺仪使用树脂粘贴到壳体上,其他模块使用卡槽固定于壳体中。

集成测量单元中的多传感器模块采集到数据,通过串口方式传输至数据处理模块,经数据解析与时间对齐,由RF模块将数据包回传至上位机,进行位姿解算与后续处理。进行总装时,集成测量单元通过底部定位孔安装于吊装产品上,与之配合的相机靶标安装于停放产品或工装上,操作人员手持工业平板电脑进行吊装产品状态监测。

图4 集成测量单元Fig.4 Integrated measuring unit

供电模块由两块移动电源组成,移动电源容量均为5000mA时,一块电池为数据处理模块的小型计算机供电,一块为多传感器模块中的HUB以及RF模块供电,两块电池完全足够支持整套集成测量设备工作4h及以上。

视觉测量模块利用工业相机采集目标图像后,对观测靶标进行特征识别处理为特征点,利用多点对PNP算法计算相机外参数,最终处理为相对位姿。视觉测量模块解算步骤为:1)进行相机内参数的标定,采用张正友标定法;2)通过在世界坐标系Ow-xyz指定位置安放多个 (通常放置6个)靶标点,或是任意安放靶标点后依靠第三方测量仪器确定其位置,可以获得靶标点在Ow-xyz下的三维坐标;3)根据图像处理方法获得靶标点对应的二维图像坐标,构建PnP(Perspective-n-Point)问题模型;4)根据 EPnP (Efficient Perspective-n-Point)算法求解相机在世界坐标系中位姿。

激光测距模块为小型激光测距模块,测量范围为0.05m~50m,测距精度最高可达1mm,测距频率为20Hz,支持USB2.0通信。姿态测量模块由九轴陀螺仪构成,集成高精度的角速度计、加速度计、磁力计,采用高性能的微处理器和先进的动力学解算与Kalman动态滤波算法,能够快速求解出模块当前的实时运动姿态。

数据传输模块(RF射频)采用射频通信的方式进行低功耗的数据传输;高速率,空速最高可达100kbps,传输延迟短;高稳定性,采用软硬件看门狗双重保护,保证系统的长期稳定性,与抗干扰能力低功耗,休眠电流仅1.7μA;自动分包,适合组网,支持多种串口波特率,支持透明传输模式;使用方便,即插即用,支持点到点、点到多点、串口到串口的应用;安全性:传输内容只包含不超过120字节的相对位姿信息。

靶标由6个靶标点组成,靶标点分为正方形与圆形两种形状,目的是区分周向转角。每种靶标点通过边缘提取、重心计算等过程将图像转换为视场下的坐标点,利用实际与图像中6个点的对应关系,可以获取相机与靶标相对位姿。由于相机视场角一定,所测量位姿z向距离越短,则靶标板面积越小,反之越大,其上靶标点的面积也相应变化,保证靶标板始终在视场内。

手持数据处理终端采用普通的平板电脑,操作系统Windows10,存储容量64G,系统内存4G,续航能力10h,安装自研上位机软件。接收集成测量单元回传的相对位姿数据,在三维可视化界面中实现对接模型的仿真运动,具有对接过程安全示警与相对位姿关键测量值、速度、加速度定量显示功能。

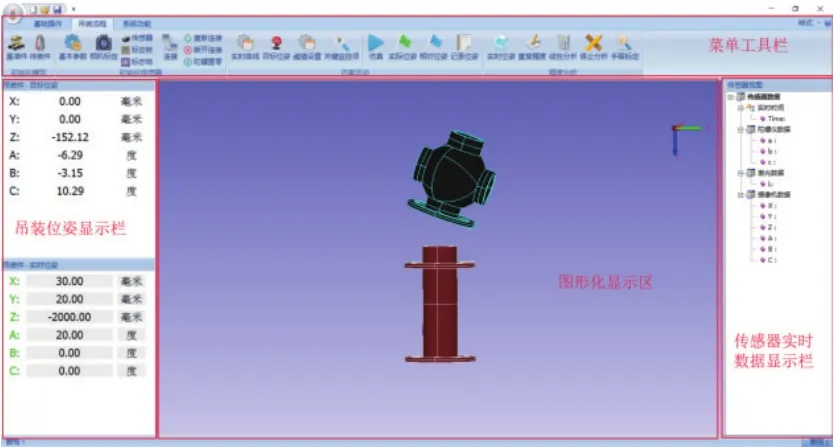

3.3 软件系统设计

空间站吊装安全监测软件系统,通过吊装过程中的数据采集、解析、转移、处理、显示等一系列过程,支持用户实现对于吊装过程的监测。软件采用简洁、友好的人机交互界面实时展示测量数据、计算结果数据、三维仿真动画,用于测量吊装件相对于基准件的相对位姿,实时监控吊装过程,实现吊装过程的仿真运动,并对运动过程中可能到达安全阈值的情况进行示警,能够有效辅助、引导操作人员完成吊装作业。其主界面如图5所示。

图5 空间站舱段吊装安全监测软件系统Fig.5 Safety monitoring software system for space station hoisting

软件系统基于Windows系统利用C++编程语言开发,采用.NET Framework编程模型与MFC框架编程实现软件系统各模块的业务逻辑,传感器数据通过串口通信协议采集,同时集成OpenCascade三维模型引擎和OpenCV计算机视觉库。通过测量信息融合、数据滤波处理、相对位姿拟合、位姿变换实现运动数据分析。

3.4 测量单元校准标定

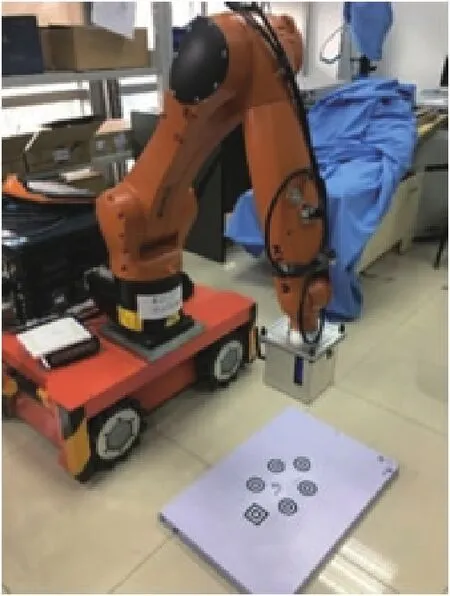

集成测量单元通过外壳的基准孔与被测物固连,而各传感器测量坐标系与外壳的设计坐标系关系未知,需要进行标定,以实现将不同传感器测量位姿数据统一于外壳设计坐标系下,即完成多传感器模块与测量单元外壳关系的提前标定。然后建立吊装产品与测量单元的位置关系,即可将吊装位姿求解转换为对设备外壳位姿的求解。利用机器人可以完成相机、陀螺、激光传感器与集成测量单元的标定,如图6所示。

图6 传感器标定Fig.6 Sensor calibration

相机与陀螺的标定属于典型的手眼标定问题,由Navy手眼标定算法[7]可知,可以使机器人运动到多于3个不同位置,同时记录机器人与传感器测量到的位姿,建立优化问题,通过最小二乘拟合求解。激光的标定以相机和陀螺仪标定结果为参考,联立光点在靶标平面方程、激光测量距离方程和空间线段方程,可以得到在集成测量单元设备外壳坐标系下的激光发射点坐标与激光束的发射方向。

3.5 应用方案

进行装配吊装前,根据舱体的几何外形特点选择集成测量单元的安装位置。使用紧固件牢固安装在吊装舱段或工装表面,相机镜头的对应位置粘贴靶标,确保相机镜头与靶标点间无遮挡,如图7所示。首次吊装需导入吊装件和基准件的三维模型,准确标定出相机与靶标在吊装系统坐标系下的位置。后续再进行吊装时,集成测量单元和靶标保持不变,即可快速获得舱段的姿态,同时给出现有姿态与对接目标姿态间的差值,从而量化吊装过程中位姿参数。

图7 集成测量单元与靶标安装约束Fig.7 Installation constraints between integrated measuring unit and target

4 系统性能验证

如图8所示,空间站吊装安全监测系统进行了两种吊装工作模式的试验验证。验证10m范围内吊装产品位置检测灵敏度及精度,0.5m范围内吊装产品的相对位置的精度,验证吊装过程舱体位置的实时监测与可视化显示。实验结束后,复原吊装对接过程,并测试电源系统工作能力。

图8 系统性能验证流程图Fig.8 Flow chart of system performance verification

模式1为首次吊装过程:适用于吊装件与基准件首次吊装工况。集成测量单元能够引导首次吊装过程的进行,待装件与基准件吊装到位时的相对位姿数据基于设计值,即来源于三维模型参数。

模式2为复原吊装过程:将上一次吊装完成后待装件最终位姿设为目标位姿,适用于装配完成分离后恢复吊装的工况。待装件与基准件吊装到位时的相对位姿数据为之前吊装到位的数据,引导恢复原吊装的工况。

两种工况均在实验室和总装现场进行了验证。实验室验证时,机器人作为运动执行机构模拟吊车,转接板安装面模拟吊装件对接面,集成测量单元通过转接板安装于机械臂末端,贴有靶标点的平板模拟基准件至于平整地面上,机械臂运动模拟吊车运动来完成两个吊装过程的试验验证。实物验证时,集成测量单元安装在舱段对接面附近,靶标板安装在垂直支架上,现场吊车指挥人员根据手持终端的指导,调整天车使航天器在天车的运动下与垂直支架进行对接,对接面紧固螺栓连接顺畅,证明吊装成功。

经过试验验证,吊装安全监控系统的相关性能满足各项要求指标,如表1所示。

表1 吊装安全监测系统性能指标Table 1 Performance index of hoisting safety monitoring system

5 结论

本文根据空间站吊装安全监测的特点,提出了一种多测量模式集成的吊装安全监测系统方案。通过对吊装过程数据的采集与解析,获取吊装件与基准件的相对位姿,以三维可视化的方式显示作业过程并且进行安全阈值示警,实现对吊装过程的实时监测,以及定量引导与辅助航天器舱段吊装作业过程。与传统的监测系统设计相比,具有功耗低、可靠性高、抗干扰能力强、成本低和操作简便等显著优点。该吊装安全监测装置具有较强的通用性,可用于类似的产品吊装监测和过程分析,对提高企业安全生产将起到重要推动作用。系统在未来可以集成应力传感器,将应力信息纳入整个吊装安全监控,使单个集成测量单元所获取的信息更丰富;还可以利用多个集成测量单元组网使用,将测量的基准扩大,从而适应更高精度监测系统的需求。

[1]周建平.我国空间站工程总体构想[J].载人航天,2013, 19 (2): 1-10.ZHOU Jian-ping.Chinese space station project overall vision[J].Manned Spacelight, 2013, 19 (2): 1-10.

[2]王永志.实施我国载人空间站工程推动载人航天事业科学发展[J]. 载人航天, 2011, 17 (1): 1-4.WANG Yong-zhi.Launching manned space station project and promoting the development of China's manned space engineering[J].Manned Spacelight, 2011, 17 (1): 1-4.

[3]杜瑞兆,胡瑞钦,邢帅,等.液压定位器在航天器吊装中的应用分析[J].江汉大学学报 (自然科学版),2015, 43 (6): 566-570.DU Rui-zhao, HU Rui-qin, XING Shuai, et al.Analysis of application of hydraulic positioner in spacecraft hoisting[J].Journal of Jianghan University (Natural Science Edition), 2015, 43 (6): 566-570.

[4]董耀军.基于数字化的航天产品柔性化对接装配方法研究[C].中国航天科技集团公司数字化制造论坛,2011.DONG Yao-jun.Research on flexible assembly method of aerospace products based on Digitalization[C].China Aerospace Science and Technology Corporation Digital Manufacturing Forum,2011.

[5]范容谦.基于机器视觉的位姿测量关键技术研究[D].重庆大学,2014.FAN Rong-qian.Key technology research on visual measurement based on machine vision[D].Chongqing University,2014.

[6]朱维杰,于湘珍.基于超声波测距的自适应倒车雷达设计[J]. 汽车电器, 2009 (4): 15-17.ZHU Wei-jie,YU Xiang-zhen.Design of self-adaptive reverse radar based on ultrasonic ranging[J].Auto Electric Parts, 2009 (4): 15-17.

[7]Park F C, Martin B J.Robot sensor calibration solving AX=XB on the euclidean group[J].IEEE Transactions on Robotics & Automation, 1994, 10 (5): 717-721.