生物燃料环模制粒机应用现状与改进思路

陈凤

(无锡商业职业技术学院机电技术学院,江苏无锡214153)

0 引言

我国大约有15%~30%的秸秆被就地焚烧,秸秆焚烧污染环境,影响人身健康,容易引发火灾,但由于直接焚烧处理成本低,能增加土地肥力,所以屡禁不止。如能将秸秆固化成型,加工形成新型燃料,就能成为一种清洁的可再生能源——生物燃料。生物燃料每2 t的热值就相当于1 t标准煤。生物质的再生利用过程中,排放的CO2与生物质生长时吸收的CO2达到碳平衡,具有CO2零排放的作用,生物燃料含硫量也只有煤的1/3。生物燃料被喻为即时利用的绿色煤炭,具有热值高、污染小、便于储存和运输等优点,是生物质能利用的重要发展方向之一。

生物质燃料一般是由经过粉碎的固体生物质经干燥和粉碎后,在一定温度与压力作用下,压制成的具有一定形状的密度较大的新型清洁燃料。通过成型机的压缩形成圆柱状的固体燃料,直径一般不大于25 mm,常见的直径有6、8、10 mm。颗粒状生物燃料由于体积小,均匀度高,燃烧充分,便于自动化运输和燃烧,广泛用于工业锅炉、民用取暖锅炉等的燃料,生物质颗粒燃料如图1所示。颗粒型生物燃料是目前使用较广泛的生物燃料,国内外生物质颗粒燃料总产量逐年增加,2008年全世界生物质颗粒燃料总产量达1160万t[1]。颗粒状生物燃料成型设备也是目前生物成型设备研究的重点。

图1 生物质颗粒燃料样品

1 生物燃料制粒机的研究及产业现状

从20世纪80年代起,我国开始致力于生物质固体成型燃料技术的研究[1]。农业部规划设计研究院的孟海波、田宜水等[2-6]进行了生物固体成型燃料加工设备及生产线的设计及研究,并参与制订生物质固体成型燃料标准体系;沈阳农业大学的高微[7]就生物质颗粒燃料制粒机进行了数字化设计及实验研究,得出含水率等因素对成型率、颗粒密度和抗跌强度的影响;山东大学的吴云玉[8]用有限元分析法对生物燃料制粒机环模疲劳寿命进行了分析;南京理工大学的蒋清海[9]对生物质制粒机环模磨损机理分析,得出环模磨损失效原因有磨粒磨损、疲劳磨损和抛光磨损等。国内高校及研究所[10-18]对生物质成型设备的研究日渐深入,大致分为3个方向:一是对环模或平模制粒机关键部件进行力学或有限元分析,进行结构及参数优化;二是研究关键部件磨损或疲劳机理,进而研究解决压辊和环模损耗严重的问题;三是分析生物燃料或设备应用情况或市场化分析。这些研究为国产生物质制粒机设计及优化提供了理论依据、数据支持。但由于大多研究成果都是基于某种物料条件下进行的试验研究得到的数据或优化结果,并进行了较多的理想化和简化,因此研究数据及优化具有一定片面性,对实践应用的指导性也有限。

国外制粒成型技术发展较早,技术较为成熟,像瑞典的 Sweden Power Chippers、美国的 Bliss Industry Inc.、CPM、德国的SALMATEC研发的制粒机适应性和自动化程度很高,达到规模化和商品化,但价格较高,是国内同等生产能力设备的5~10倍。国内生产的生物环模成型机处于商业化初期,稳定性及可靠性不佳,性能及适应性较差,耗能大,磨损较严重。制粒机生产企业主要集中在江苏溧阳等地区,如江苏牧羊集团和江苏正昌集团。农业部规划设计研究院自主研发了环模颗粒成型机,并建立了年产1万t的生物质固体成型燃料生产线。

2 环模制粒机结构及成型原理

目前,国内生物燃料环模制粒机型大多是由饲料制粒成型设备改造而得,环模制粒机进行饲料及食品制粒时表现出效率高、制粒质量好等优点。用于生物质成型时存在环模、压辊磨损严重、耗能高等很多问题。

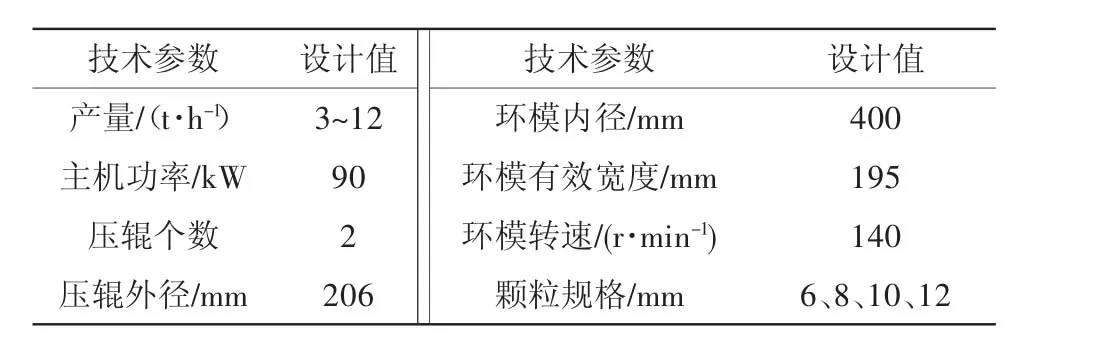

环模制粒机关键部件如图2所示,环模制粒机制粒部分采用环形压模和与其相配的圆柱形压辊为主要工作部件。物料进入到环模和压辊之间,环模由电动机通过减速器带动回转,安装于环模内的2只压辊在模辊间的物料及其间的摩擦力作用下只自转不公转,由于环模、压辊的旋转将物料带入挤压,最后成条柱状从模孔中被连续挤出来,形成颗粒状物料。图3为某型生物燃料制粒机关键部件实物图。

图2 环模制粒机关键部件示意图

图3 SZLH400型制粒机关键部件实物图

3 生物燃料制粒机关键部件受力情况分析

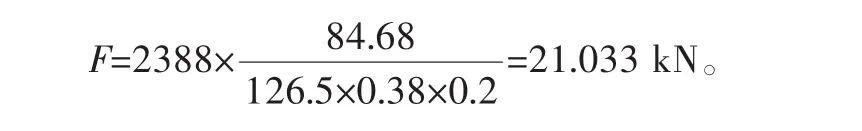

本文以某一型号生物燃料制粒机为例,分析制粒机关键部件受力情况。SZLH400生物燃料制粒机主要技术参数如表1所示。

SZLH400生物燃料制粒机配套电动机相关参数如表2所示。

表1 制粒机主要技术参数

表2 电动机参数

表3 各轴动力参数

计算减速器各个轴功率、转速及转矩,如表3所示。

其中0轴为电动机轴,Ⅰ轴是齿轮传动轴,为高速轴,Ⅱ轴为环模制粒机主轴。计算压辊和环模间相互作用力。

环模转动所需的转矩由电动机带动,与环模刚性连接的联轴器转动提供。单位时间(如1 min内)电动机主轴做功为

式中,P为电动机主轴功率,kW。

环模转动所需的能量为

式中:Meh为电动机主轴给环模提供的转动外力偶矩,N·m;θ为环模1 min内转过角度,rad;n为环模转速,r/min。

由功能原理W=E,得环模转动所需的外力偶矩Meh为

压辊自转所需的驱动力Q是在环模带动内表面上物料一起转动时,物料因受压辊的挤压作用的反作用力在压辊表面产生的摩擦力。同时,物料与环模间也存在摩擦力Q′,Q′=Q。

对环模进行受力分析,可得

式中,R为环模半径,mm。

由式(3)和式(4),并结合 Q′=Q得,

同时,物料与压辊间的摩擦力Q是由压辊和物料间的压力 F′引起的,Q可表示为

式中,f为物料与压辊之间的摩擦因数,取值范围为0.35~0.4。

压辊对环模的挤压力F等于物料和环模间的挤压力F′,即F′=F,由式(5)和式(6)得

本例中的制粒机主轴功率P=84.68 kW,主轴转速n=126.5 r/min,环模内半径为200 mm,物料与压辊之间的摩擦因数f取0.38,代入式(7)得

压辊半径r为103 mm,使压辊产生自转的外力矩Meg=Qr=f·F·r=0.38×21.033×1000×0.103=823.23 N·m。

压辊在挤压区可视为纯滚动,将压辊和环模间的挤压力近似为线性均布荷载。压辊轴向长度B为96 mm,可得压辊作用在环模上的轴向单位长度上的挤压力Fd。

上式表明,压辊作用在环模轴向单位长度上的挤压力Fd与电动机功率P成正比,与摩擦因数 f、环模转速n和环模半径R均成反比。

4 生物燃料制粒机改进思路

4.1 改善承载能力

生产实际中,由于喂料不均匀、物料中的硬质杂质被挤压等因素,环模及支承轴承除受较大交变载荷外,还受到一定的冲击。轴承磨损和失效会加剧环模磨损和失效。因此改善轴承的承载能力,是延长制粒机可靠性和寿命的措施。

压辊轴不转,通过轴承与空心环模轴联接,轴承载荷最大的极限情况是,一辊载荷达到最大,另一辊不受载,即一辊所受的力为F,另一辊所受力为零。SZLH400型制粒机主轴受力如图4所示,代入之前的参数和受力计算轴承基本额定寿命为

式中:L10h为基本额定寿命,h;C为基本额定动载荷,N,对于向心轴承为径向基本额定动载荷,C=Cr;P为当量动载荷,N,考虑冲击时P=Pd;n为转速,r/min;ε为寿命指数,滚子轴承ε=10/3。

如将现采用的SKF23022cc轴承替换为承载能力更高的SKF24122,分别出计算轴承基本额定寿命。得出,在承载情况不变的情况下,如改用SKF24122轴承,轴承理想寿命提高4倍以上。

图4 主轴受力分布情况示意图

4.2 减低环模转速

环模转速直接影响到挤压区内的料层厚度及物料通过模孔的时间,进而影响制粒机产量和颗粒质量。线速度过高时,有可能使挤压区内的物料形成断层,制粒不连续,制出的颗粒松软,粉料多,而且对于水分含量较高的物料还易打滑,甚至根本不能制粒;较低的环模线速度虽然制出的颗粒质量好,但会一定程度降低产量。

制粒产量与转速并非正反比关系,存在最佳转速范围并同时获得较好产量;最佳环模转速受环模尺寸、物料特性、开孔率及开孔尺寸等很多因素影响。如SZLH400型生物燃料制粒机通过试验,并参考其他制粒机型效果,推算环模线转速在120~140 r/min左右,制粒质量较好,并且生产效率损失不大。而且减低环模转速,对轴承寿命的影响是积极的。

4.3 改进均料器

根据生物质制粒机的实际磨损情况分析,环模沿喂料方向的磨损并不均匀,靠近喂料口一侧磨损严重,主要由于物料从喂料口进入,还未及时经刮料板刮平,就进入压辊和环模间进行压制成型,导致进料口侧的物料较厚,加剧了这一区域环模的磨损[8]。因此改进刮板位置及结构,可以一定程度改善环模磨损不均匀的情况,防止环模和压辊出现偏磨过早失效。

4.4 改善物料状态,减少杂质

生物质粉料流动性差、成型压缩比高等是生物质环模制粒机损耗严重、寿命较短的主要原因,物料中的杂质较多是环模模口模粒磨损的主要原因。目前投入生产的生物燃料制粒设备或流水线大多在制粒前没有设置除铁渣和石子的环节,致使物料硬质杂质多,造成环模孔口塑性变形,加剧环模磨损或开裂。

5 结论

我国可用于成型的秸秆量约2亿t,可实际加工成生物燃料的秸秆量不足80万t,并存在生物燃料供不应求,但生物燃料生产企业仍较难盈利的情况,迫切需要国家给予资金引导和政策扶持。生物燃料成型设备需要逐步完善现有技术,实现生产规模化、产业化,形成完善的供、产、销链条。进行突破性技术革新,集中攻克设备核心技术,有效降低生物燃料成型成本,提高生物成型技术的可靠性和经济性。

本文分析了生物燃料制粒机发展现状与产业现状等,基于某企业SZLH400型生物燃料制粒机,进行环模压辊受力分析,得出压辊和环模相互作用力的影响因素。并提出针对改善压辊和环模磨损的措施。企业采纳了环模降速和更换主轴轴承的改进意见,并进行样机的生产和试验,证明降低环模转速在提高环模耐用度上效果显著。

[1]欧阳双平,侯书林,赵立欣,等.生物质固体成型燃料环模成型技术研究进展[J].可再生能源,2011,29(1):14-18.

[2]姚宗路,田宜水,孟海波,等,生物固体成型燃料加工生产线及配套设备[J].农业工程学报,2010,26(9):280-285.

[3]崔明,赵立欣,田宜水,等.中国主要农作物秸秆资源能源化利用分析评价[J].农业工程学报,2008,24(12):291-296.

[4]庞利沙,田宜水,侯书林,等.生物质颗粒成型设备发展现状与展望[J].农机化研究,2012,34(9):237-241.

[5]田宜水,赵立欣,孟海波,等.中国生物质固体成型燃料标准体系的研究[J].可再生能源,2010,28(1):1-5.

[6]赵立欣,孟海波,姚宗路,等.中国生物质固体成型燃料技术和产业[J].中国工程科学,2011,13(2):78-82.

[7]高微.生物质制粒燃料制粒机数字化设计及试验研究[D].沈阳:沈阳农业大学,2012.

[8]吴云玉.基于生物质固体成型机理研究的环模疲劳寿命分析[D].济南:山东大学,2010.

[9]蒋清海,武凯,孙宇,等.生物质制粒机环模的磨损机理分析[J].农业工程学报,2013,29(22):42-49.

[10]彭飞,王红英,杨洁,等.基于ANSYS的颗粒饲料挤压过程仿真分析[J].饲料工业,2014,35(7):8-12.

[11]谭季秋,刘军安,朱培立,等.稻草秸秆压缩研究及制粒机械设计[J].湖南工程学院学报(自然科学版),2012,22(1):30-33.

[12]桑广伟,苗健.对环模制粒机轴承的分析[J].饲料工业,2009,30(3):4-5.

[13]高微,李成华,刘庆玉,等.环模燃料制粒机结构设计及仿真研究[J].沈阳农业大学学报,2014,45(4):491-494.

[14]张炜,吴劲锋.环模制粒机中环模结构型孔的有限元分析[J].中国农机化学报,2009(2):83-85.

[15]胡建军.秸秆颗粒燃料冷态压缩成型实验研究及数值模拟[D].大连:大连理工大学,2008.

[16]朱滨峰,苗健,陈震.制粒环模的分析与研究[J].饲料工业,2009,30(11):1-3.

[17]丛宏斌,赵立欣,姚宗路,等.生物质环模制粒机产能与能耗分析[J].农业机械学报,2013,44(11):144-149.

[18]陶嗣巍,刘显双,赵东.压缩状态下玉米秸秆粉粒体大变形有限元分析[J]农业工程学报,2013,29(20):199-205.