超大型集装箱船绑扎桥选型及设计探讨

,

(中国船舶及海洋工程设计研究院,上海 200011)

由于甲板上堆放的集装箱层数一般不超过7层,中小型集装箱船(主要是4 000 TEU及以下)的绑扎桥设计选型,绑扎桥多采用1层箱高绑扎桥。万箱级的集装箱船,由于甲板上堆放的集装箱层数一般为9层,绑扎桥多采用2层箱高绑扎桥。对于20 000 TEU左右的超大型箱船,甲板上堆放的集装箱层数一般为11层,甚至12层,绑扎桥基本采用3层箱高绑扎桥。已经在韩国交付的20 000 TEU级集装箱船上,甚至已采用4层箱高绑扎桥。近几年来,为了最大程度利用甲板上的装载能力,提高最大堆重或者改善堆重分布,中小型集装箱船的绑扎桥也有2层高绑扎桥方案,万箱级的集装箱船采用3层箱高绑扎桥。

关于绑扎桥绑扎力计算,各船级社要求不同,考虑到大型集装箱船入级DNVGL较多,因此,结合DNVGL 2016年版规范[1-2]展开讨论。

目标船型为中国船舶及海洋工程设计研究院研发设计的20 000 TEU集装箱船。该船双岛布置,全船共94 BAY,舱内可装载8 475 TEU,露天甲板名义装载不少于11 644个 TEU。由于货舱中间区域为典型位置,故选取中间货舱42 BAY、40 ft进行研究计算,包括绑扎桥强度计算等。

1 绑扎桥平台层数

对于超大型集装箱船绑扎桥,由于甲板/舱盖堆箱层数多为11层,绑扎桥趋势为3层箱高绑扎桥[3]。采用DNVGL绑扎计算软件,对比1~4层箱高绑扎桥对于甲板最大堆重的影响。其中,超大型箱船的航区选取了目前主流的亚欧航线,绑扎方式采用目前流行的外绑形式,见表1。

表1 不同层高绑扎桥最大堆重

由表1可见,1层箱高绑扎桥及2层箱高绑扎桥,如果选择外绑形式,最外侧集装箱由于受风载影响,不能达到堆放11层数的要求。只有绑扎桥平台高度有3层,才能够满足最大堆放层数。对于最大堆重,3层箱高绑扎桥与4层箱高绑扎桥相差17 t。就堆放层数而言,3层箱高绑扎桥和4层箱高绑扎桥均可以达到12层甲板集装箱堆放层数,但是需要考虑最外侧风载荷对于集装箱的影响。因此,对于超大型集装箱船,绑扎桥选择3层箱高及以上,才能满足堆放层数使用需求。

2 绑扎形式

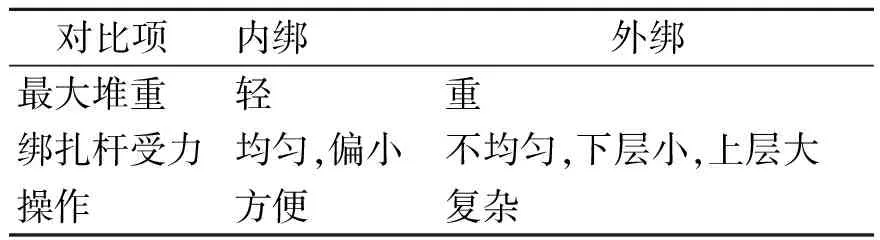

绑扎形式分为内绑和外绑。内绑形式主要用于中小型集装箱船应用,外绑主要用于大型集装箱船,在有些中小型新建船舶上也在尝试着用外绑形式。内绑及外绑的绑扎形式见图1[2]。

根据绑扎计算分析,内绑形式会导致集装箱箱脚底部压力增加,超出最大许用要求,而绑扎杆本身受力并没有达到极限,一般仅达到50%左右。在2012年出现了外绑形式。采用外绑,可以很大程度上缓解集装箱箱脚底部压力,从而增大最大堆重极限,但是,随着最近几年逐步深入研究,集装箱扭索的间隙问题制约了最大堆重的工况。外绑的最大堆重与内绑的最大堆重差距也没有最开始流行外绑时那么大,尤其是外绑绑扎杆2层分布的情况,第1层绑扎杆受力较小,第2层绑扎杆受力较大,故对整个绑扎桥的强度不利。当然,外绑绑扎杆均设置在同一层,绑扎杆受力和堆重都会改善,但是绑扎杆相互冲突比较严重,初期的绑扎实验压力较大,后期绑扎桥眼板的修改量也会增加。同时,码头工人在操作时,需要按照一定的顺序进行拆卸和绑扎操作,增大了码头工人的工作量。

内绑与外绑形式的主要优缺点对比见表2。

表2 内绑与外绑形式对比

3 绑扎桥结构形式

3.1 传统方管剪力墙形式绑扎桥

此形式为最原始的绑扎桥结构形式,较适用于1层绑扎桥。结构设计形式简单,占用船舶空间位置较小,除方管位置和剪力墙位置外,其余位置均可以与舱口盖及其附件共用,对于横舱壁宽度要求较低。重量虽然较重,但是由于绑扎桥数量少,绑扎平台不多,设计简单,受力情况好,绑扎桥总体重量增加不大。因此在中小型船舶上,使用很广泛。传统方管形式绑扎桥见图2。

3.2 A架形式绑扎桥

对于万箱级别集装箱船,绑扎桥平台高度基本为2层或者3层,船宽比较宽,绑扎桥的数量较多。在满足强度要求的情况下,对于绑扎桥减重要求也越来越高,因此出现了将剪力墙取消,由方管代替,并且每两个箱位设置一根方管等措施。与传统方管剪力墙形式绑扎桥相比,重量可以减少10%左右。但是由于方管代替剪力墙后,方管几乎占据了整个绑扎桥的宽度方向位置,舱口盖及附件必须要在绑扎桥整个区域范围之外,之前的共用空间消失,会导致横舱壁宽度增加,从而增加船长和船舶重量。因此,近期设计的集装箱船较少选用此形式。A架形式绑扎桥见图3。

3.3 改进方管剪力墙形式绑扎桥

对于超大型集装箱船(20 000 TEU级),绑扎桥平台层数增加到3层,个别箱船甚至在考虑增加到4层。改进方管剪力墙形式绑扎桥,主要是结合A架绑扎桥和传统方管剪力墙形式理念,适当的减轻绑扎桥重量,同时绑扎桥占用空间也比较小。此形式绑扎桥重量方面减轻约5.5%,结构形式见图4。

3.4 板式绑扎桥

板式绑扎桥是用板及型材设计的绑扎桥,方管由工字梁替代,工字梁和剪力墙及平台形成了一个整体构件。由于工字梁的重量较方管重量轻,板格化设计也可以适当地减轻板厚,优化受力。此形式绑扎桥重量减轻约10%左右,结构形式见图5。

3.5 绑扎桥结构设计趋势

板式结构绑扎桥占用空间与传统方管剪力墙形式绑扎桥相同,但在重量上更轻,因此更加适合超大型箱船对于重量及空间的要求。

另外,绑扎桥结构形式设计需要与舱口围结构设计有机地结合在一起,既可以控制绑扎桥的重量,又可以控制舱口围处对于绑扎桥的加强重量,从而达到真正减轻重量的目的。

4 规范规则要求

绑扎桥平台高度,绑扎形式及结构形式确定后,需要进行满足船级社要求的规范及强度校核。

4.1 CSS CODE

对于2016年1月1日敷设龙骨的船舶,CSS CODE[4]是必须满足的要求。其主要针对码头工人安全操作进行了详细的规定,包括绑扎空间的要求,通道空间的要求,绑扎桥舾装件的要求等。由于这个规范已经实施了一段时间,有很多相关论文对此规范进行了分析[5-7],这里不赘述。

4.2 强度计算

以20 000 TEU集装箱船的典型绑扎桥为例,采用有限元软件MSC/PATRAN建模、 MSC/NASTRAN计算[8],进行绑扎桥强度的计算分析。

4.2.1 有限元模型

有限元模型包括绑扎桥主要结构构件,如立柱、剪力墙、连接肘板等,而绑扎眼板、立柱导向贴板等不影响总体强度的绑扎附件未作考虑。绑扎桥主体结构中,第2、第3、第4和第5层绑扎桥平台及平台下的横向和纵向加强肘板,采用板单元模拟;第一层平台由于采用格栅形式,不影响总体强度,故未体现在模型中,平台支撑角钢采用板单元模拟;横向支撑结构中,绑扎桥立柱、剪力墙及其加强筋采用板单元模拟。板单元基本大小约为100 mm×100 mm,绑扎桥有限元模型见图6。

模型的总体坐标系采用右手笛卡尔坐标系,“横向”指船宽方向,“纵向”指船长方向,“垂向”指型深方向。

4.2.2 边界条件

在绑扎桥与舱口围板、立柱连接处限制结构单元的线位移和转角,见图7。

4.2.3 加载方式

DNVGL新版规范[1]对绑扎桥强度校核的建议包括以下3种工况。

1)工况1:仅绑扎桥靠艏侧绑扎眼板受力。

2)工况2:仅绑扎桥靠艉侧绑扎眼板受力。

3)工况3:两侧绑扎眼板均受力。

DNVGL新版规范已提出,在校核绑扎桥强度时,应按集装箱系固手册中可能出现最大绑扎力的工况进行加载,如果绑扎桥的设计阶段初步的系固手册不能提供,应根据出现最大堆重的工况来计算绑扎力。该规范的实施时间是在20 000 TEU入级事宜签署之后,且20 000 TEU的相关设计采用的是GL老版规范[9],故计算分析的绑扎力仍按照原GL规范相关要求选取,即绑扎力为140 kN。基于140 kN设计的绑扎桥,如果在后期校核时出现局部应力较大的情况,只需对局部结构进行调整加强即可。综上所述,计算载荷采取140 kN,绑扎杆角度约为45°,且选取了应力水平较高的工况3[10]。

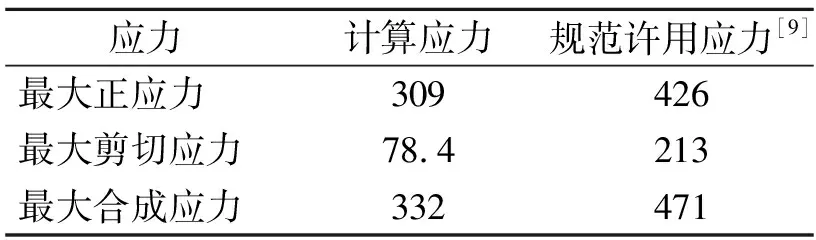

4.2.4 计算结果

以上工况下计算所得最大正应力、最大剪应力和最大合成应力与相应许用应力的比较见表3,其中绑扎桥结构为AH36钢。限于篇幅,仅列出绑扎桥合成应力分布云图,见图8。可见,绑扎桥的结构强度满足规范要求。

表3 强度计算结果 MPa

5 绑扎桥经济性

随着甲板上集装箱堆放层数越来越高,集装箱绑扎点也越来越高,因此绑扎桥的高度也越来越高。绑扎桥越高,显而易见绑扎桥的重量上升也很快。一般而言,2层箱高绑扎桥重量较1层箱高绑扎桥重量至少增加35%,3层箱高绑扎桥较2层箱高绑扎桥增重至少35%以上。用绑扎桥的重量大幅度增加换来的最大堆重增加和绑扎层数增加,性价比是否高,需要认真分析对比。

选用20 000 TEU集装箱船为研究对象,对绑扎桥重量、最大堆重和堆放层数进行对比,其中绑扎形式采用外绑。具体见表4。

表4 不同层数绑扎桥对比

从表4可以看出,虽然4层箱高绑扎桥的最大堆重比3层箱高提高了17 t,但4层箱高绑扎桥比3层箱高绑扎桥重约34 t,全船绑扎桥重量增加了约918 t。因此,绑扎桥高度的选择需从多方面考虑,除了最大堆重、堆放层数要求之外,还有空船重量的考核指标以及船东的意愿需求等。

6 结论

1)绑扎桥从最初选型到最后设计方案的确定,需要根据最大堆重及甲板集装箱堆放层数的设计输入要求,针对典型装载工况,从绑扎计算分析入手,依靠计算支撑,选择合适的绑扎桥层数及绑扎方式。

2)选取合适的绑扎桥结构形式,能够优化绑扎桥结构重量和绑扎桥的占用空间,方便维护。

3)基于既满足规范规则的要求又能减轻结构重量的理念设计出的绑扎桥,才是最合理、最经济、最实用的。

[1] DNVGL. Rules for classification: container ships[S]. Norway:DNVGL,2016.

[2] DNVGL. Class guideline: container securing[S].Norway:DNVGL,2016.

[3] 张海瑛,吴彬,王彩莲.超大型集装箱船甲板最大堆重研究[J].船舶工程,2017,39(1):46-49.

[4] IM0.MSC.1/Circular.1352-Amendments to the code of safe practice for cargo stowage andsecuring(CSS code)[S]. IM0,2010.

[5] 马小明.集装箱安全系固新要求[J].船舶与海洋工程,2017,33(2):62-66.

[6] 夏玉涛,戴玛丽.MSC.1/Circular.1352对装载集装箱船舶设计的影响[J].船舶设计通讯,2014(2):20-23.

[7] 邓恺,张代龙,龙潺.CSS规则修正案解读及其对集装箱船设计的影响[J].船舶与海洋工程,2014(2):53-57.

[8] MSC. PATRAN & MSC.NASTRAN使用指南[M].北京:BUAA,2002.

[9] GL. Rules for classification and construction: stowage and lashing of containers [S].German:GL, 2013.

[10] 张鼎,黄维,时永鹏.两种大型集装箱船绑扎桥结构强度的对比计算浅析[J].船舶工程,2015,37(增刊S1):32-34.