南海中等水深边际油田浮式生产储油装置设计方案

,,,,,

(1.中海油能源发展采油服务公司,天津 300452;2.中国船舶及海洋工程设计研究院,上海 200011)

南海近30年来相继勘探发现了数十个小型油田,这些油田由于水深、储量规模小、采出率低、距离已有设施远,常规工程方案开发都没有经济效益。国内有学者考虑从避免使用单点系泊降低投资的角度研究八角形和圆筒形FPSO及FDPSO[1-8],但这些装备规模偏大,不足以支撑边际油田的开发,国外有类似圆筒形FPSO的应用案例[9-10],但涉及到专利费,在中国海域的推广有一定难度。为此,借鉴国内外类似方案,根据边际油田的产量,缩减规模,简化配置,应用国产化设备,提出多边形FPSO方案。

1 设计基础

作业海域为中国南海,水深330 m,百年一遇季风为作业条件,百年一遇台风为生存条件。

开发装备能够重复利用,生产设施处理能力的覆盖范围要广,综合考虑南海的中质油和稠油特性,暂不考虑H2S、CO2问题,并且需要预留工艺处理区,以适应将来的生产扩容及改造。

FPSO设计处理规模按南海某油田5口井配产1.1倍设计,处理能力分别为:最大液处理能力16 800 m3/d,最大水处理能力16 050 m3/d,最大油处理能力2 533 m3/d。其他主要设计参数为:定员60人,设计寿命25年,自持力30 d,入级CCS,10年不进坞维修,外输周期14 d。

排放指标为:原油含水率不大于0.5%;含油量不大于45 mg/L。

表1 环境条件

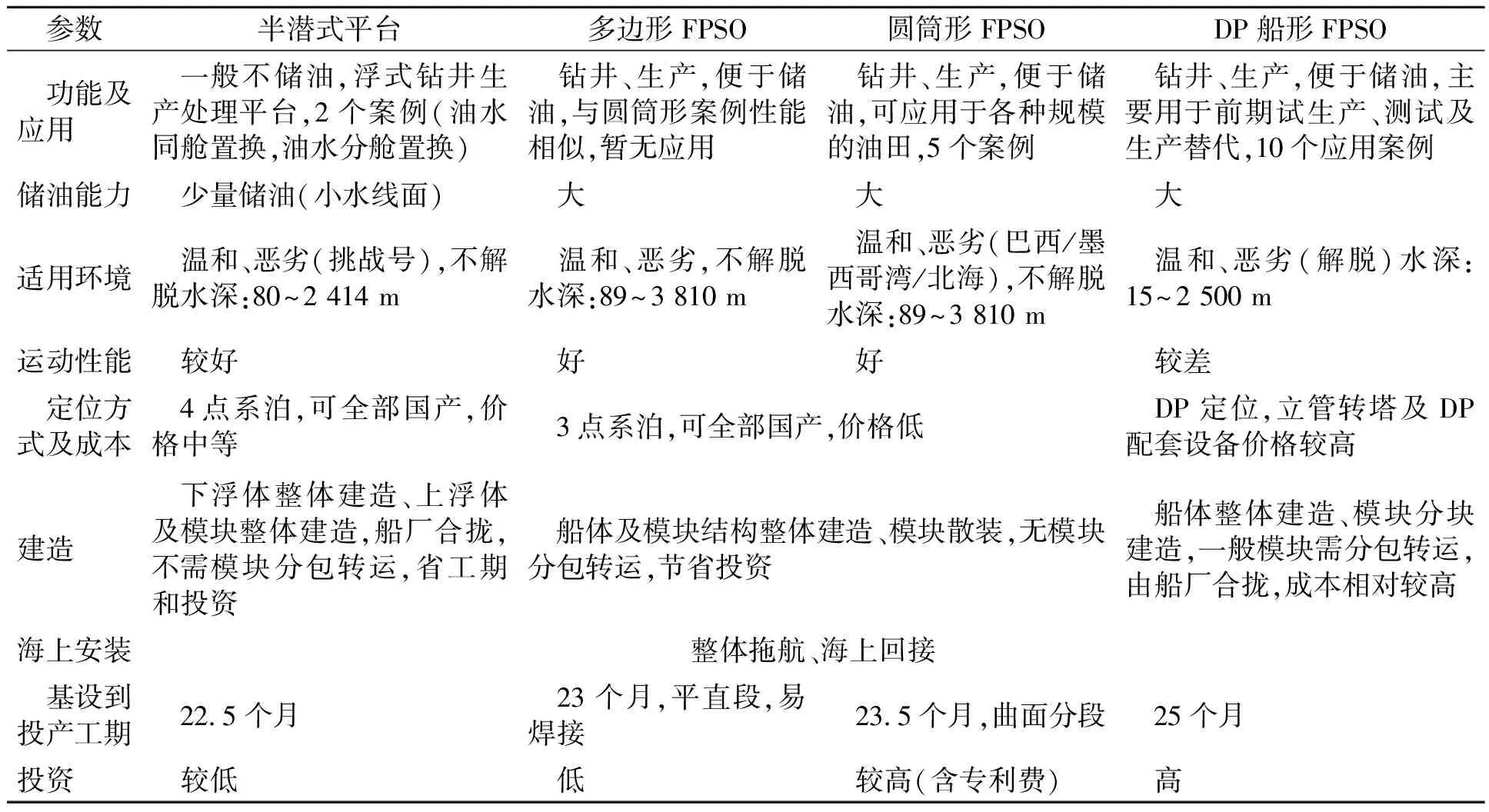

2 开发方案选型

针对边际油田的有效开发,装备需要小型化,根据目前适合南海100~400 m水深的装备研究和应用情况,结合国内外类似案例,提出了4型开发装备,见表2。经过各方面比较,最终选择多边形FPSO作为深入研究的方案。其开发示意图见图1,多边形FPSO采用水下井口,电潜泵采油,多点系泊定位,串靠外输卸油。

3 多边形FPSO总体方案

3.1 船型及功能定位

采用多边形FPSO,柱型筒体、底部阻尼板和上部外飘结构,货油舱区为双舷侧、双底,多点系泊定位。生活楼、直升机甲板、卸油设备、火炬塔、主电站、配电设备、公用系统和工艺处理设备位于上甲板上方的工艺甲板上。

表2 深水边际油田浮式装备特点

多边形FPSO是一个带电站和油气水处理系统的浮式生产系统,带有60人生活楼,具有发电、生产和生活支持、油气水处理、储油和外输功能,可为水下生产系统提供电力和控制。图2为多边形FPSO主视图。

3.2 主尺度及舱容

关于多边形FPSO边数的选取,考虑八角形已有专利保护,边数进一步减少将损失排水量,需要增加尺度满足重量需求,导致钢料增加,系泊系统配置增大,经济性不利。过多的边数将导致径向舱壁数量增加,液舱增多,管系复杂,同样不利于成本控制,结合FPSO分舱布置确定采用十边形方案。世界范围内恶劣海况下应用的类似圆筒形FPSO最小直径60 m,如果尺度再小则甲板面布置困难,且随着主尺度降低,垂荡固有周期减小。为使其固有周期避开波浪能量集中范围,经过计算优选,最终确定主尺度和舱容见表3。

表3 十边形FPSO主尺度与舱容

3.3 总布置

方案布置特点为:①货油压载泵采用泵舱泵型式,筒体中心为机泵舱区;②货油舱通过舷侧压载舱,双层底压载舱保护,满足MARPOL要求;③依据破舱稳性要求确定货油舱数量和压载舱连通,降低系统成本;④依据运动性能和稳性优化阻尼板设计,提升作业能力;⑤系泊系统采用多点系泊设计,分3组,每组3根系泊缆;⑥立管区域布置在压载舱,接口在主甲板;⑦主甲板外围和工艺甲板之间有向外延伸的防浪墙,而且在主甲板圆周处,接近防浪墙附近还有挡板,可有效地保护区域内的设备及管缆等不受到海水侵蚀;⑧FPSO使用串靠卸油方式,采用2套滚筒装置回收输油软管;⑨在工艺生产区,为尽可能减少危险源对生活区域的影响,火炬塔需位于下风口,延伸于舷侧之外,做到离生活区最远。

根据上述原则,确定工艺甲板布置见图3。危险区,包含油/水处理、火炬臂、井控、清管;模块和模块之间安全通道3 m以上用于管缆之间的布置和连接;安全区,布置生活楼,直升机平台;中间区布置电站、热站、公用系统及配电装置;2台300 kN吊机对称布置;2个外输延伸平台,根据南海环境布置2套外输装置。主甲板上的设备主要有锚机及其液压泵站附属系统,立管、动态电缆、脐带缆,淡水舱,饮用水舱,应急发电机室,甲板泡沫间,生活设备舱,闭排,管缆,等,见图4。

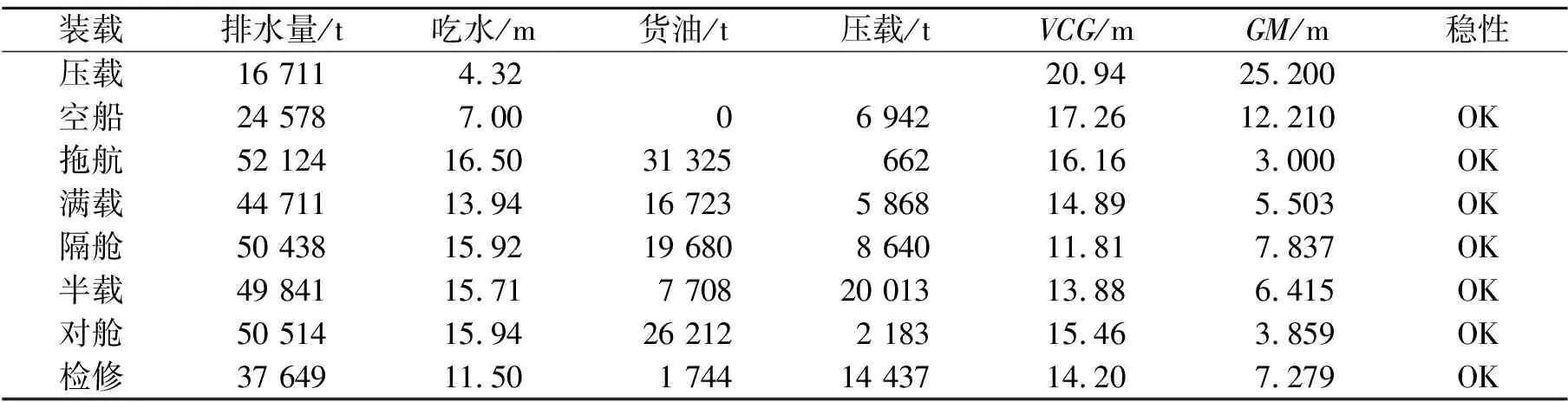

3.4 装载和稳性

完整稳性遵循IS CODE(2008),考虑了8种装载工况,多边形FPSO拖航吃水7 m,在位作业吃水11.5~16.5 m,最小初稳性高3.0 m,满足规范要求。

破舱稳性遵循MARPOL73/78规则,沿船长范围1舱破损,由于在深水区,不考虑底部破损。考虑了满载、50%装载、对舱装载、隔舱装载、检修工况、压载、拖航,共7种装载状态,最终均满足规范要求。稳性计算见表4。

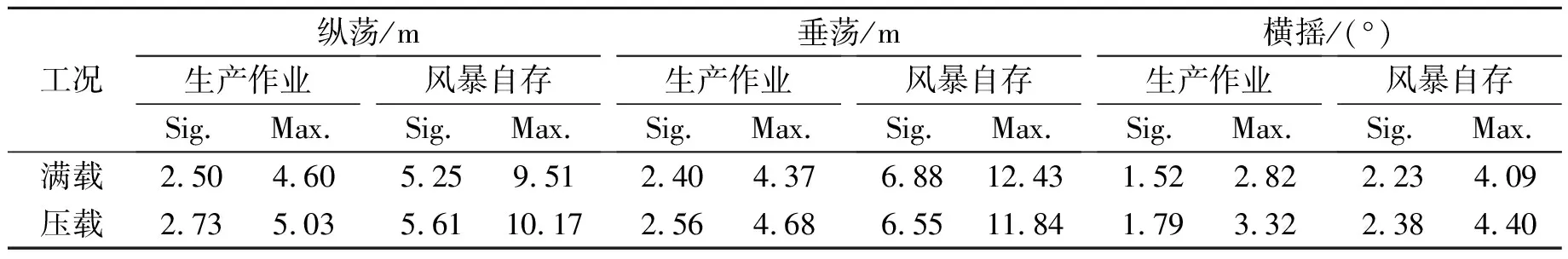

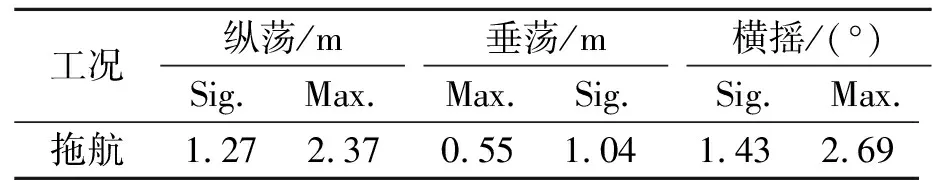

3.5 运动性能

考虑满载、压载及拖航工况,包含生产作业与风暴自存,采用SESAM软件进行水动力计算(见表5、6)。结果表明,生存满足15%水深立管位移要求,作业满足设备横摇10°的要求。

表4 装载稳性计算

表5 满载、压载稳性计算

表6 拖航稳性计算

3.6 系泊系统

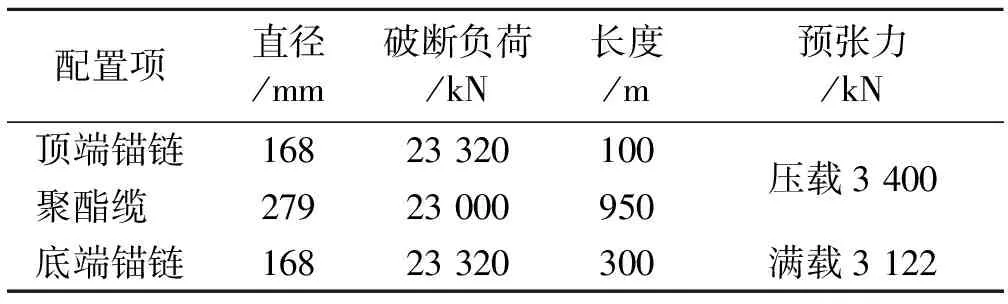

张紧式采用聚酯纤维缆,重量轻,且锚泊线分布较短,投资低。另外,目前在役的圆筒形FPSO均采用锚链+聚酯缆+锚链形式的张紧式系泊,因此,采用张紧式系泊。

锚链采用无档锚链,避免有档锚链中的横档脱落导致强度大大降低的问题;合成缆一般采用聚酯缆,由于它的强度与重量之比远大于传统的钢丝绳和锚链。通过调研,选择FPSO的单根系泊缆为锚链(R4S无档)+聚酯缆+锚链(R4S无档)的组合方式。

综合考虑成本和技术,该系泊系统采用9根锚缆,为3×3布置,如图5和6所示。每一组内相邻2根锚缆之间的夹角为5°,3组相互之间夹角为120°,沿顺时针分别为1~9号锚缆,锚缆总长1 350 m,预张力3 122 kN。定位能力分析考虑顶端和底端锚链的腐蚀,腐蚀量为0.4 mm/a,服役时间为30 a,腐蚀总量为12 mm,系泊缆具体参数见表7。

表7 系泊缆配置

表8 系泊分析结果

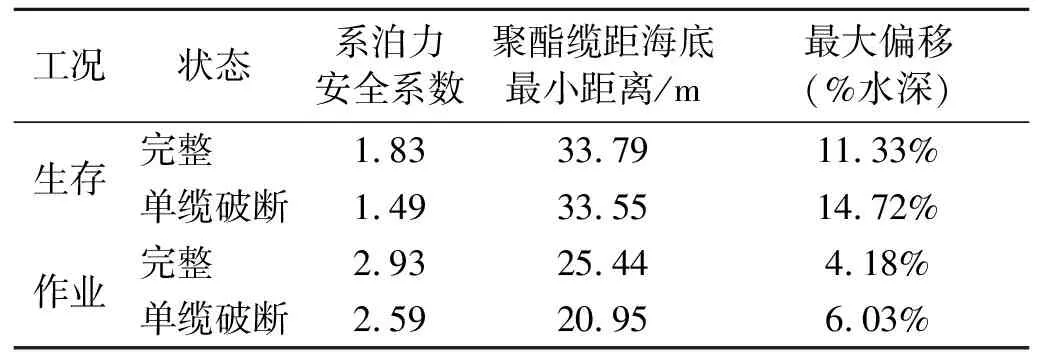

表8为系泊分析。由表8可见:完整工况系泊力安全系数大于1.67;破断工况系泊力安全系数大于1.25;聚酯缆运动中不碰海底;最大偏移满足立管15%水深的运动限制要求。故系泊计算满足规范和立管参数限制要求。

3.7 管缆方案

本方案共2根7 in立管,5根3 kV动态电缆,1根0.6-1.0 kV的脐带缆。考虑立管、脐带缆和电缆的受力及安全要求[10],管缆区域布置在压载舱,由刚性管道组成导向立管,从主船体最下端延生到主甲板,海管海缆自下而上贯穿在刚性立管中,柔性立管在主甲板管缆区域与模块的进口管汇系统相连,管汇区与周边设置防爆墙,脐带缆与主甲板上TUTA连接,电缆进入主甲板电缆接线箱。见图7。

3.8 外输方式

国外圆筒形FPSO方案中,外输采用DP穿梭油船方式,由于中国海域目前还未有该卸油方式,且此方式投资较高,故目前未采用该方案。Hiload卸油方式在巴西试验应用失败,目前也不宜采用。在南海由于风浪大,旁靠方式风险高,系泊系统受力大,不是合适的选择。图8为南海风浪流玫瑰图。

由图8可见,南海主环境方向为东北、西南,环境方向规律性比较强,考虑到国内提油轮的现状和投资的控制,目前阶段考虑外输方式为2点串靠卸油,见图9。串靠方案,拖轮辅助定位,海况好则1个拖船,海况差则2个拖船辅助。

该方案借鉴国外艏装载提油模式,能有效避免溢油风险,缩短油管长度,降低成本,是OCIMF推荐模式。有研究表明[11],不配置艏侧推的传统提油船不适用于类似多边形FPSO的浮体。目前,国内已有部分提油船安装了艏侧推。因此,艏侧推+艏部接油的提油船串靠方案可行。

提油操作和应急程序:如图10,系泊大缆单边夹角小于30°为安全区域;30°~45°为调整区域,准备启动拖轮限位;45°~60°为警戒区域;超过60°随时准备撤离,在90°前完成停输及解脱。

4 结论

南海深水边际油田的开发需求推动了多边形FPSO在南海中等水深海域的研究应用。目前该FPSO设计技术正处在研究阶段,还没有实际工程应用。分析认为,多边形FPSO应用在南海海域,技术上是可行的,相比较半潜、圆筒形FPSO、船形FPSO,其投资更有优势。后续将紧密结合生产方需求和国内设备厂家实际情况,优化方案,降低投资,尽快推动多边形FPSO在南海深水边际油田开发中的应用。

[1] 唐友刚,肖泥土,陈勃任,等.八角形FPSO与穿梭油轮串靠外输中碰撞风险分析[J].海洋工程,2017,35(2):7-12.

[2] 陈勃任.八角形FPSO串靠外输系统耦合动力响应分析[D].天津:天津大学,2015.

[3] 范模,王春升,张理,等.八角形浮式生产储油装置关键技术与应用探索[J].中国海上油气,2008,20(3):195-198.

[4] 王世圣,赵晶瑞,谢彬,等.深水八角形FDPSO总体性能分析[J].船海工程,2014,43(3):183-189.

[5] 李达,范模.潜水八角形FPSO永久多点系泊系统研究[J].中国海上油气,2012,24(4):66-70.

[6] 吴家鸣.不同类型移动式钻井装置作业与结构特点比较[J].船舶,2013,24(4):7-12.

[7] 曾冬,莫辛,李雄岩,等.修钻井作业系统在圆筒形FPSO上的应用研究[J].海洋工程装备与技术,2008,20(3):195-198.

[8] 薛洪志,张圆缘.圆筒形海洋平台及张紧式系泊系统耦合水动力分析[J].船海工程,2015,44(增刊):189-192.

[9] 李亮,邵建文,李葳蕤.圆筒型FPSO船体结构布置[J].船海工程,2015,44(增刊):7-10.

[10] 王国栋,王春升,张明,等.适用于南海中等水深边际油田开发的八角形FPSO上部模块总体布置研究与探讨[J].中国造船,2016,57(增刊1):41-42.

[11] 陆家尉,孙钢,王浩明.圆筒形FWPSO在中国南海海域的适用性分析[J].中国造船,2016,57(增刊1):142-143.