基于工艺参数变化的中央通道拼焊板回弹趋势研究

李章恒

(广州汽车集团股份有限公司,广东 广州 511434)

0 引言

激光拼焊板(TWB)是指在冲压成形之前把不同厚度、材料性能或表面涂层的板材,用激光焊接的方法拼焊在一起,重新组成的一种新型复合板材,它可以同时满足零件的不同部位对板料不同性能的要求[1]。随着汽车减重和被动安全的需求逐渐增长,汽车轻量化成为降低油耗的有效途径,激光拼焊技术作为一个有效的解决方案也得到更多的重视。

激光拼焊板由焊缝、焊缝两侧母材以及热影响区组成。这种固有结构有别于传统板材,不同母材存在机械性能和厚度上的差异,导致成形过程中更容易发生破裂、起皱、回弹和焊缝移动,成形性能下降,甚至成形困难[2],因此有必要研究激光拼焊板的材料变化对成形性能的影响。

拼焊板的冲压成形过程是一个综合而复杂的力学过程。目前在国内较多生产现场,往往是通过反复进行成形试制,多次修改工艺参数或修改模具结构,避免出现拉裂、起皱和回弹等失效形式,进而提高成形质量[3]。这种方式不仅影响加工效率,而且增加生产成本。

目前国内外有大量学者对拼焊板的冲压性能进行大量的研究。BradKinsey[4]提出采用夹持工具控制焊缝的移动以改善拼焊板成形性能,并且将冲压仿真以及实验结果进行了对比验证;S H Chang[5]等人分析了不同板厚比和焊缝位置对回弹预测的影响。刘晓晶[6~7]等人通过U型件进行了焊缝位置和回弹预测,并应用于车门内板,得到最佳的工艺参数,有效地减小了回弹,提高零件的装配精度;龚志辉[8]等人应用均匀拉丁方方法构建响应面近似模型,最后通过遗传优化计算获得坯料上最佳的焊缝线分布。

对回弹的进行准确预测才能合理设置补偿,有效控制回弹量。本文以某一车型的中央通道加强板为例,采用Autoform R7软件进行成形过程数值模拟,将焊缝及热影响区的强度变化视为刚性忽略,研究不同工艺参数条件下回弹的变化趋势,为实际生产提供工艺参数规范依据,制定最佳的工艺参数。

1 激光拼焊板研究方法

激光拼焊成形技术是将两块或两块以上的板料用激光焊接的方式焊接在一起,然后进行冲压成形,以中央通道加强板为例,拼焊过程如图1所示。

本文对于拼焊板回弹影响量研究流程如图2所示。

图1 中央通道拼焊板料焊接工艺示意图

图2 拼焊板回弹影响量研究流程

2 数值模拟

2.1 模型导入与材料设置

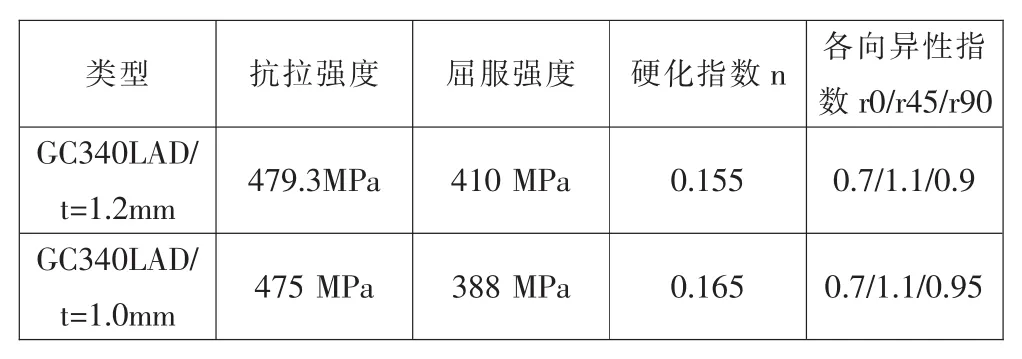

研究的零件为某一车型的中通道加强板,如图3,图中左侧为厚钢板区域,右侧为薄钢板区域。中通道加强板时前地板的典型大尺寸U形件,零件所使用的材料为GC340LAD/厚度1.2mm和GC340LAD/厚度1.0mm板材,厚度不同的板材经过焊接得到拼焊板。两种材料的性能参数如表1所示。因为材料采用高强钢,故回弹是U型件成形的主要缺陷,严重影响零件的尺寸精度,从而影响后续的装配[9],所以研究不同工艺参数中通道加强板的回弹并进行预测具有重要意义。

图3 中通道加强板零件造型

表1 两种材料的材料性能参数

2.2 工具设置

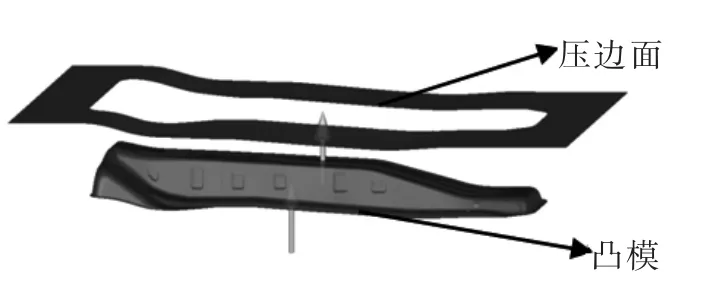

将零件导入Autoform R7中进行建模,增加压料面及工艺补充面,得到所需要的凹模、凸模和压边面,如图4、5。改变精度参数,自适应划分网格。根据不同的工艺参数进行冲压数值模拟计算。

图4 中通道面板凹模示意图

图5 中通道面板凸模和压边面示意图

考虑到拉延筋对成形性和回弹的影响,如图6所示,采用方形拉延筋,可根据设置不同的结构参数,得到不同的拉延筋系数,对板料造成不同大小的压紧力。一般拼焊板较厚一侧拉延筋系数设置偏小,因为厚板的一侧的内应力相比于薄板较大,故设置拉延筋系数应随之变小,否则会导致焊缝移动量过大。在拉延过程中,一般边角部分板料加多,板料流入量较小,所以在边角处不设置拉延筋,通过不断的试算,得到最佳的拉延筋布置如图7所示。

图6 拉延筋结构图

图7 拉延筋在模具上的布置示意图

2.3 初步模拟结果

经多次调整参数,初步得到模拟中通道加强版模拟结果如图8所示。

图8为初步拉延结束后的最大减薄率,明显右侧端头处存在减薄率过大的问题,理论上已经发生破裂,其他区域减薄率合理,可参考图8成形极限图进行分析。板料在左端和上下区域流入量大,右端板料几乎不流入,可见右端拉延筋系数过大,应适当减小此处拉延筋系数。

图8 初步拉延结束后最大减薄率示意图

由图9可看出,在初步拉延成形之后,中通道加强版中部的法兰边的回弹量最大,最大值可达9.459mm,且上下不对称,说明上下拉延筋应对称分布,还可考虑之后增加整形工序。

图9 拉延过后成形计算图FLD

3 工艺参数对回弹大小的影响

3.1 U形件回弹研究

一般的U形件的回弹和破裂问题可以通过调整工艺参数合理解决,但是回弹问题涉及各个方面,较难解决,而拼焊板由于两侧板料材料参数不同,拼焊区域的强度、硬度都有所变化,所以更难准确预估回弹量的大小。中央通道加强板的一般回弹形式如图10所示,以下研究通过改变工艺参数,研究不同条件下的回弹量变化趋势。

图10 初步拉延成形后回弹示意图

刘晓晶[6]等人提出以下公式进行U形件侧壁回弹角的预测:

式中:E—弹性模量;t—板料厚度;ρ0—板料密度;α—弯曲角。

由式(1)可知回弹角随材料性质的变化趋势:控制弹性模量E不变的情况下,材料的屈服强度越高,回弹角越大;材料硬化指数越小,则回弹角随之变小;材料厚度越大,回弹角越大,而图7中厚板侧回弹小于薄板侧,则是由于中通道加强板结构导致。

可将式(1)进行拓展,由正余弦公式,可以推得侧壁回弹最大值对应的公式:

可利用式(3)对回弹量进行大致的预测,结合软件可进行准确的预估。法兰回弹量也可经过类似推理得到相应结论,本文不再赘述。一般对于U形件,普遍法兰回弹较高,如图7所示(初步模拟结果图)。以下研究选取最大回弹量作为研究目标。

联立式(1)和式(2)可得:

3.2 焊缝对回弹的影响

表2为不同压边力条件下,1.0mm厚钢板、1.2mm厚钢板以及拼焊板的最大回弹量对比研究。

图11 U形件回弹示意图

表2 不同板料在的回弹量对比

由表2可看出,在相同的工艺条件下,拼焊板两侧的最大回弹都是大于光板的。这是由于一方面拼焊板的上存在焊缝,焊缝的强度和硬度比光板大,焊缝带来的回弹较大,进而扩散周围区域,造成总体最大回弹量偏大;另一方面,拼焊板两侧的板料性质不同,拉延成形过程中,两侧受力更复杂,内应力不同也导致回弹量更大。

3.3 压边力对回弹的影响

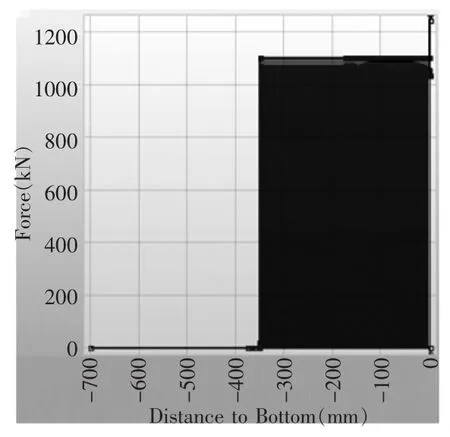

对中央通道加强板模具定义不同的压边力,仿真实验之后,对拼焊板的厚侧和薄侧进行回弹的测量,得到最大回弹量随压边力的变化,见图13。

图12 压边力随行程的变化

由图13可看出,随着压边力的增大,无论是拼焊板的厚侧还是薄侧,最大回弹量都逐渐减小,这是由于压边力增大,板料流入量相对变少,成形区域的板料塑性变形充分,应力释放后产生的弯矩较小,回弹角小,最终法兰边最大回弹区域的回弹随之变小。

另外,拼焊板的厚钢板侧的最大回弹量总是小于薄钢板侧,这是由于在相同变形条件下,充分塑形变形之后,薄钢板侧由于板厚较小,屈服强度低,产生的弯矩更加容易导致薄钢板变形,回弹量因此较大;厚侧板料参与塑性变形的量比薄侧多,抵抗回弹变形的能力就大,所以厚侧的回弹角比薄侧小。

但是随着压边力的增大,回弹量的减小程度相对较低,一方面压边力的变化区间较小,另一方面,在拉延筋确定的条件下,单一的压边力变化对成形之后的回弹影响程度相对较小,并且实际生产中不能一味增加压边力,过大的压边力会导致成形破裂。

图13 压边力对回弹量的影响

3.4 板材不同厚度对回弹的影响

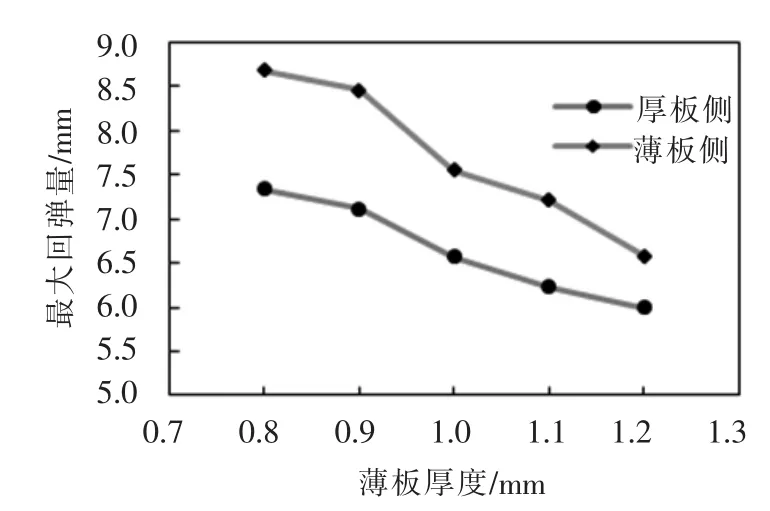

设置厚钢板一侧厚度为1.2mm,薄钢板一侧厚度分别为 0.8,0.9,1.0,1.1,1.2,压边力设置为 100kN,相应的模具在软件中自适应更改。最终得到模拟结果如图14所示。

由图14可知,随着薄板厚度的增加,拼焊板两侧钢板厚度差逐渐减小,最大回弹量逐渐减小,在两块钢板厚度比接近于1时,回弹量最小。

图14 不同板厚对压边力的影响

虽然厚钢板侧的厚度一直为1.2mm没有变化,但是随着薄板厚度的增大,其回弹量也在减小,这是因为焊接板板厚差的减小,两侧板料在成形时应力分配更均匀,最终厚板侧回弹量也变小。

4 实验验证

针对应于上述研究,进行中通道加强板冲压成形试制。在满足成形性和起皱要求的前提下,设置虚拟拉延筋系数为0.3(部分特殊区域变动±0.5),压边力为1100kN,板料厚度为1.2mm和1.0mm。其他工艺参数按照初始拉延成形进行设置,最终得到拉延之后的真实回弹量,如图15为通过电子扫描得到的实际生产零件与数模的对比回弹图。

图15 零件试制后电子扫描回弹量示意图

由图15中可以看出,回弹量最大的位置存在于焊缝区域和距离焊缝不远处的薄板处,大小分别为6.321mm和6.786mm,其他区域的回弹量相对较小。对比于上述研究中的其他范例,零件回弹得到部分改善,可继续增加一道整形工序,尽量减小回弹量,提高装配精度。

5 结论

通过对中央通单拼焊板的研究,以及零件试制之后的对比,可以得出结论:

(1)中央通道拼焊板中,薄板区域的最大回弹量较厚板侧大,拉延过程中应尽量针对于薄板区域回弹进行设计。

(2)随着压边力和拉延筋系数的增大,板料塑形变形充分,零件最大回弹量逐渐降低,所以应在保证成形性的前提下合理提高压边力和拉延筋系数大小。

(3)板料的厚度差对回弹影响较大,过大的厚度差导致板料不均匀,最终导致回弹增大,所以拼焊板的设计应适当选择两侧的厚度差。

[1]徐长敏.汽车用激光拼焊板成形性能研究[D].天津:天津大学材料科学与工程学院.

[2]PADMANABHAN R,ALVES J.Study on springback in deep drawn tailor-welded blanks[J].International Journal of Material Forming,2009,1.

[3]田传臣.高强钢轿车中通道成形及回弹补偿研究 [D].秦皇岛:燕山大学,2012.

[4]Brad Kinsey,Song Nan,Cao Jian.Analysis of clamping mechanism for tailor welded blank forming[C].US:SAE,1999:1062-1068.

[5]Chang S H,Shin J M,Heo Y M,et al.Springback characteristics of the tailor-welded strips in U-bending[J].Journal of MaterialsProcessingTechnology.2002,130-131:14-19.

[6]刘晓晶,周文浩,刘博,等.拼焊板U形件弯曲成形回弹补偿和焊缝移动规律研究[J].材料科学与工艺2015,6.

[7]刘晓晶,王雅为,王聪,等.激光拼焊板车门内板的回弹模拟[J].哈尔滨理工大学,2017,5.

[8]龚志辉,赵树武,钟剑,石建兵.差厚拼焊板焊缝线偏移的控制研究[J].热加工工艺,2017,3.

[9]尹作虎,刘 凯,余际星,田焱,胡明志.差厚拼焊板汽车覆盖件回弹的研究[J].锻压技术,2016,2.