不锈钢送料轨道数控铣削加工方法探讨

姚全红

(广东省乳源瑶族自治县中等职业技术学校,广东乳源 512700)

0 引言

在小型高速非标装配设备中,尺寸较小的装配产品输送通常采用弧形送料轨道,本文讨论的加工对象是异形喷雾阀门组装机附带的阀室送料轨道,其材质为奥氏体不锈钢304,要求轨道内外表面光滑,结构尺寸稳定,保证产品输送能快速移动。在没有引入数控铣床加工前,采用多个零件组合的方式来制造,即分别用线切割割出上下各部分,再焊接拼成一个整体轨道,这种方式加工的轨道很容易变形。现决定使用数控铣床加工该轨道,从而保证轨道的技术要求。

1 零件外形特点和工艺要求

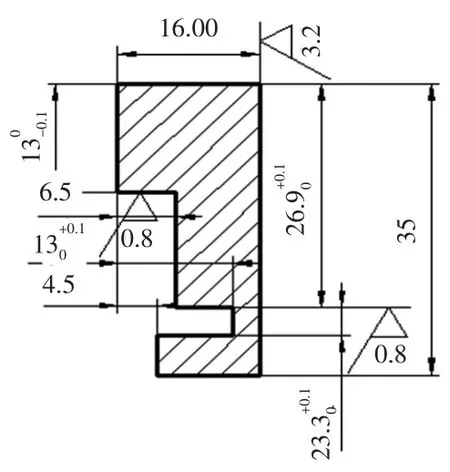

由于该轨道的沟槽结构左右对称,故以其中一侧轨道的加工为例说明,如图1所示,单侧轨道由两截直线段和一截圆弧段构成,6个螺丝沉孔与另一侧轨道的六个螺丝孔配对。两个φ6的销孔与另一侧轨道的两个φ6销孔配合,在两侧轨道装配时起定位作用。由于要求送料顺畅,对沟槽尺寸有一定精度要求,内部沟槽的表面粗糙度均要求Ra0.8。其中基本尺寸宽3.3mm,深13mm的沟槽由于尺寸较小,表面粗糙度要求较高,相对其它台阶也较难加工。零件整体要求内外表面光洁无毛刺,其余表面粗糙度Ra3.2,未注公差按IT13。

图1 零件外形尺寸Fig.1 Shape and size of parts

2 零件加工难点分析

零件材质为奥氏体不锈钢304,该类型不锈钢具有良好的耐蚀性、耐热性等机械性能,广泛应用于高强度和高抗蚀性的工业结构件。奥氏体不锈钢的机械加工性能相对于45#钢来说较差,在切削加工时,塑性和韧性大,切屑不易折断,易黏结而产生粘附现象,容易形成加工硬化层,从而加剧刀具的磨损。

如图2所示,该零件内部的三个沟槽深度分别4.5mm、6.5mm、13mm,深度较浅的沟槽切削量较大,连续切削时间较长,发热量大,零件整体较细长,若不能进行良好的散热,在材料较薄处的底面容易出现中间拱起的受热变形,严重影响零件的使用。而深度为13mm,宽度为3.3mm的窄槽使用的刀具较小,在切削参数设置不合理导致切削力较大的情况下很容易发生断刀,该窄槽表面还有一定的粗造度要求,需要设置合理的转速、下刀深度、进给参数来保证。同时也需兼顾零件整体的加工效率,以便用最少的时间实现最好的加工效果。因此在零件的预处理、装夹方式及编制刀具路径时,选择合适的刀具,编制简捷有效的走刀路线,避免提刀、空刀和刀具路径的重复,最后根据零件的特征选择合理的走刀方式。

图2 零件截面外形尺寸Fig.2 section size of part

3 加工思路和刀具选择

由于轨道是不锈钢304材质,而且有较深的小沟槽特征,需要使用较小直径的铣刀,为避免出现小刀具承受大切削力的现象,所以基本的加工思路是小切深,高进给,选用专门加工不锈钢的涂层刀具;同时改进冷却方式,加装带磁座的切削喷雾器,使用喷雾冷却的方式,雾化的质点颗粒在切削区的高温作用下汽化,吸收大量的切削热;细小的雾滴渗透到切削接触区,改善了切削液的渗透性,降低摩擦热,润滑良好,散热充分。

4 加工工艺流程

该轨道若是先线切割外形再铣削内部沟槽,则既难以装夹又容易发生变形,也不能保证精度。根据该轨道外形轮廓,初定加工方法为:将长方形毛坯在普通铣床上对轨道的直线和圆弧部分进行开粗铣削,并留出足够余量给数铣加工;再以长方形原材料一面作为为轨道底面装夹,铣削上表面,保证零件厚度基本尺寸为16mm。接着依次铣削深度为4.5mm的台阶和深度6.5mm的台阶,再铣削深度为13mm的台阶,并钻好螺丝沉孔和铰削销孔,最后拆下零件,用快走丝线割外形。这样,零件主要沟槽的铣削加工和孔的加工均在同一次装夹后铣削完成,既保证了沟槽的精度、光洁度、及与销孔的相对位置,又将零件因加工引起的变形减到了最小。由于零件无任何复杂的3D造型曲面和斜壁结构,因此全部的粗精加工刀路均采用Mastercam X3的外形铣削刀路。

(1)轨道上表面的加工。刀具选择:根据工件的材质和待加工形状,决定选用¢20mm的不锈钢专用涂层铣刀进行表面开粗。选用螺旋式下刀,避免刀具沿轴向插入工件,使刀具损毁或缩短寿命。

刀路制定及切削参数:切削参数的选择对加工质量、加工效率及刀具耐用度有着很大的影响,切削参数主要有主轴转速、进给速率、刀具切入时的进给速率、步距宽度及切削深度等。具体方法为:铣削零件的上表面,铣出一块比轨道表面略大的空间,铣削总深度2mm。选用外形铣削方式,顺铣加工,XY向和Z向均分层铣削,设置刀具转速2000r/min,Z向每次下刀0.15mm,进给3000mm/min,XY方向不留加工余量,Z方向预留0.2mm,为精加工做准备。粗加工完成后,对上表面进行外形铣削精加工,设置刀具转速2500r/min,进给2500mm/min,Z向每次下刀0.1mm,完成零件上表面加工。

(2)轨道零件内4.5mm和深6.5mm沟槽的加工。刀具选择:为了尽可能避免由于更换刀具引起的偏差,同时尽可能选择大直径刀具。根据零件沟槽的形状特征,决定选用¢14的平底铣刀对深4.5mm和6.5mm的台阶进行开粗,接着换用¢14的精加工刀具进行精加工。对于深度为13mm,宽3.3mm的窄槽,选用¢3mm的平底铣刀开粗,再换用¢3mm的精加工刀具进行精加工。

刀路制定:粗加工深6.5mm的台阶时,选用外形铣削方式,顺铣加工,XY向和Z向分层铣削,设置刀具转速2000r/min,同时为尽可能减小刀具受力和降低切削热,设置Z向每次进刀量为0.15mm。XY向预留加工余量0.3mm,Z方向预留加工余量0.3mm,为下一步精加工做准备。精加工时,设定XY方向和Z向分层铣削,设定XY向和Z向分层铣削每次下刀量均为0.1mm。加工6.5mm深的台阶步骤与4.5mm的相同,只需设置的不同具体参数。加工深3.3mm的台阶时粗加工转速设定为3000r/min,进给2000mm/min,设置Z向每次进刀量为0.1mm。精加工转速设定为 3500r/min,进给 1500mm/min,设置 XY向和Z向每次进刀量为0.08mm,完成全部台阶的铣削加工。

(3)孔的加工。该零件中的孔有6组¢11、¢6.5的螺丝沉孔,以及两个¢6的定位销孔。对于螺丝沉孔,使用钻中心孔→钻孔→扩孔的方案,先用中心钻钻孔,再用¢6.5mm的钻头钻通孔,最后用¢11mm的钻头扩孔完成,钻孔刀路选用深孔啄钻,这种加工方式可以更改排屑时刀具回退的高度,且排屑容易。对于两个¢6的销孔,使用钻中心孔→钻孔→铰刀扩孔的方案。即先用中心钻钻孔,再用¢5.9mm的钻头钻通孔,最后用¢6的铰刀扩孔完成。

(4)轨道外形的加工。铣削和钻孔全部完成后,将轨道装夹到快走丝机床上,以加工好的轨道内侧和毛坯外侧为基准,线割出轨道外形。

(5)加工中出现的问题和解决方案。该轨道零件改成数铣加工后,沟槽的尺寸精度较稳定。但也出现了问题,即深度3.3mm的窄槽,由于该槽是作为工件滑动的支承面,表面粗糙度要求为Ra0.8,但数铣铣削加工后的表面却较为粗糙,远远达不到使用要求,此时再对已加工的窄槽进行手工抛磨也很困难。通过分析刀路及加工参数,反复试验后发现是该槽在精加工时,由于使用直径3mm的铣刀,铣刀直径较小,在Z向每次进刀量设置过大的情况下便会引起铣刀的震动。由于进给较快,使得铣刀没有对窄槽侧面进行充分的精加工铣削,从而表面粗糙度达不到要求。因此在精加工时将Z向每次下刀量降低为0.05mm,进给降低为1200mm/min后,轨道窄槽表面的光洁度便达到了使用的要求。

该304不锈钢轨道在改进加工工艺后,加工出的零件没有发生超出尺寸要求的变形,刀具磨损也小,零件的表面粗糙度有了大幅度提高,达到了预期的使用要求。

[1]张爱兵.复杂薄壁类零件的工艺分析[J].科技情报开发与经济,2008,4.

[2]元华.薄壁零件数控铣削加工工艺技术研究[J].装备制造技术,2011,10.

[3]于万成.数控加工工艺与编程基础[M].人民邮电出版社,2006.

[4]何建民.铣工计算和常用数表[M].北京:机械工业出版社,2004.