基于压力监测的汽车起重机平衡防倾翻系统研究

赵天玉,刘 林

(1.彰武县第一高级中学,辽宁 阜新 123000;2.沈阳特种设备检测研究院,辽宁 沈阳 110035)

0 引言

汽车起重机是装在普通汽车底盘或特制汽车底盘上的一种起重机,其行驶驾驶室与起重操纵室分开设置。汽车起重机凭借自身机动性好、转移迅速以及越野性能好等优点被广泛应用于厂矿企业及城市维修、工程安装工地等领域,是起重运输业应用最广泛的起重机械之一。汽车起重机的活动支腿是保证汽车起重机进行安全起吊作业的关键,在不同倾角、起重臂位置工况下,汽车起重机能够承受的最大起吊负载也各不相同,当起吊负载过大时,汽车起重机进行起吊时,容易发生倾翻事故[1,2]。因此,实现汽车起重机起吊过程中各活动支腿受力的实时监测,分析起吊载荷是否在允许范围内,是保证汽车起重机安全作业、防止倾翻的重要保障。

近年来,针对汽车起重机的放倾翻问题,众多专家学者展开了大量深入的研究,范卿等提出了一种工程机械主动平衡分析方法,确定稳定临界点,通过计算工程起重机4个支腿的受力情况,作为直接负载平衡判定依据[3];王伟等通过安装相应传感器并以所建防倾翻理论模型为基础构建防倾翻监控器,给出相应的防倾翻安全检测方法[4];崔书文提出了一种计算汽车起重机支腿反力的新方法,利用节点自由度藕合技术模拟回转支承,简化了有限元计算模型,提高了计算效率[5];谢飞采用 ADAMS动力学分析软件对汽车起重机在斜坡工况下的动力学特性进行仿真分析,构建斜坡工况的临界角度数学模型,为研究汽车起重机的稳定性能提供了重要依据[6];张敏等提出了“测液压缸支承力-测倾角”结合的防倾翻检测新方法,该方法可以解决传统防倾翻检测技术的技术难题,简化防倾翻的检测技术[7]。现有方法主要针对汽车起重机进行仿真模拟分析以及通过液压缸检测的方法对汽车起重机防倾翻进行分析,而针对汽车起重机作业过程中各活动支腿的实时受力情况的监测尚无大量研究。

1 监测系统总体结构

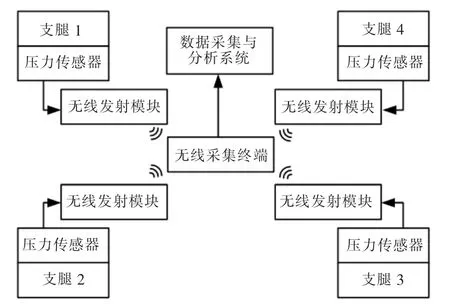

汽车起重机防倾翻监测系统如图1所示,在汽车起重机的四个活动支腿与地面接触一侧的末端安装压力传感器,当活动支腿伸出并起支撑作用时,压力传感器实时监测四个活动支腿的受力情况,每个压力传感器与一个无线发射模块连接,无线发射模块将压力传感器检测到的压力信号通过无线收发模式发送到无线采集终端,无线采集终端和数据采集与分析系统相连接,实现数据的进一步分析和处理,各模块在汽车起重机上的安装位置如图2所示。

图1 监测系统总体结构Fig.1 The overall structure of the monitoring system

图2 模块安装位置Fig.2 Module installation location

2 数据检测与信号传输

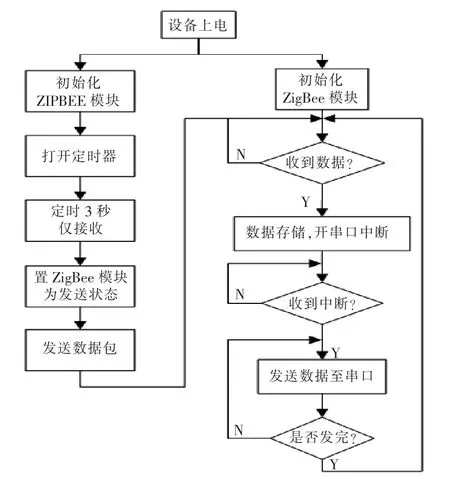

汽车起重机在起吊作业过程中,四个支腿的受力情况能够直接反映汽车起重机当前的安全性,将压力传感器安装在支腿与接触的地面之间,压力传感器就能够实时反映各支腿的受力情况。为了实现对压力传感器检测到的数据进行实时无线传输,在无线发射模块和无线采集终端开发了缩减功能的Zigbee协议栈,实现基本的数据传送功能。系统采用的是每3秒采样一次压力传感器的数据发送给无线采集终端的方案。数据采集与分析系统读取无线采集终端的压力信号采用串口中断方式。无线采集中端上电后一直处于监听状态,当无线发射模块通过Zigbee无线网络将数据传输过来时,先对数据进行识别筛选,分析其数据包的编号,若为重复接收信号,则做丢弃处理,符合条件的信号进一步做CRC校验,校验合格的数据传输给分析与处理系统,并实时监测串口的终端状态,保证所有数据全部传输完成。信号的传输与接收流程图如图3所示。

图3 信号传输与接收流程图Fig.3 Signal transmission and reception flow chart

3 数据分析

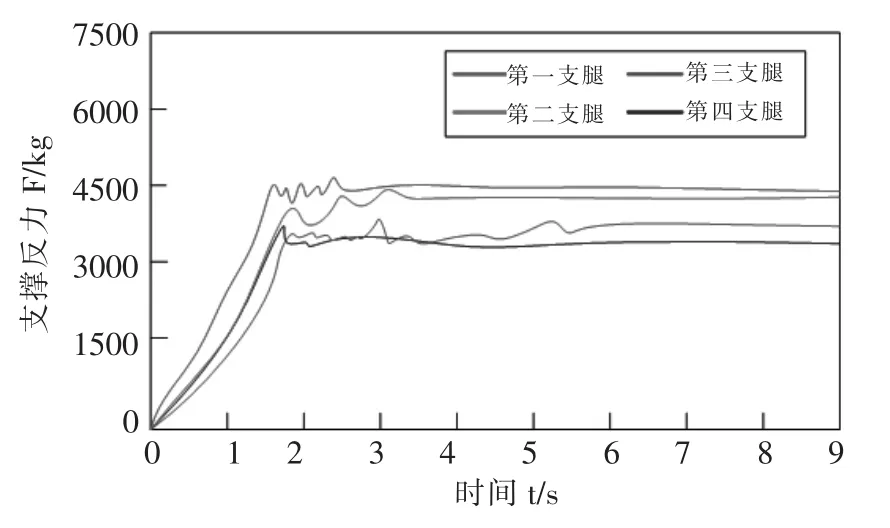

通过现场实验监测,得到汽车起重机空载和起吊作业过程中各支腿压力传感器的信号变化分别如图4和图5所示。由图4可知,汽车起重机各支腿伸出后,支撑反力随着支腿与地面接触施压强度的变化快速增长,而第一支腿与第二支腿的支撑反力大于第三支腿和第四支腿,是由于现场汽车起重机所处地面存在7°的倾角,各支腿的支撑反力在支腿伸出过程中均出现一定的振荡,支腿全部伸出稳定后,各支腿的支撑反力逐渐趋于稳定。

由图5可以看出,当汽车起重机起吊负载时,由于起吊臂与负载处于汽车起重机的一侧,因此,各支腿的支撑反力出现反向变化,处于起吊负载一侧的第一支腿和第二支腿在起吊瞬间支撑反力快速增长,而第三支腿与第四支腿的支撑反力则呈现一定程度的减小,在起吊过程中,四个支腿的支撑反力均出现明显的振荡,直到负载匀速上升后,四个支腿的支撑反力才逐渐趋于稳定。

图4 空载支腿伸出过程支撑反力Fig.4 support back force of an unloaded leg protruding process

图5 起吊过程各支腿支撑反力Fig.5 The support of each leg support during the lifting process

通过图4和图5可知,汽车起重机在空载条件下,各支腿的支撑反力基本保持在一定范围内,相差不大,而起吊负载时,起吊负载一侧的支腿支撑反力明显大于无载一侧的支腿,因此,根据负载侧支腿与无载侧支腿的受力差值,可以分析判定汽车起重机的安全状态,实现对倾翻危险工况的实时预警,为保证汽车起重机的安全作业提供了重要保障。

4 结论

本文提出了一种基于压力监测的汽车起重机平衡防倾翻系统,通过压力传感器实时监测各支腿的受力情况,并通过无线收发装置进行信号传输,利用Zigbee网络协议,实现无线发射装置和无线采集终端的数据交互,构建了数据采集与分析系统,可实现汽车起重机各支腿受力情况的实时在线监测,并分析支腿间的最大受力差,分析判定汽车起重机起吊负载的安全性,为保证汽车起重机的安全稳定作业,防止倾翻事故发生提供了一种重要技术手段和新方法。

[1]韩应奎.32吨汽车起重机底架优化设计与分析研究[D].重庆大学,2008.

[2]邓赛帮,唐华平,张冠勇.汽车起重机转台的有限元分析及拓扑优化设计[J].现代制造工程,2016,7.

[3]范卿,曾杨,胡玉茹.工程起重机械主动平衡分析及倾翻判定[J].起重运输机械,2015,11.

[4]王伟,魏洪兴,甄彧.基于变幅油缸油压的汽车起重机防倾翻检测方法[J].机械工程学报,2012,3.

[5]崔书文,朱磊,丁宏刚.一种基于ANSYS接触技术计算汽车起重机支腿反力的新方法[J].建筑机械,2010,15.

[6]谢飞.斜坡工况下汽车起重机工作稳定性的仿真分析[J].机电产品开发与创新,2016,3.

[7]张敏,程晓鸣,包朝亮.汽车式起重机防倾翻检测方法的研究[J].建筑机械,2006,6.