一种微应变测量装置设计及分析

石献金,刘红旗,张敬彩,赵泽波,王瑞欣

(1.机械科学研究总院 中机生产力促进中心 制造工程研究所,北京 100044;2.烟台冰轮股份有限公司研发设计部,山东 烟台 264000)

0 引言

目前,常用的应变测量装置,主要是采用电路补偿方式以实现对所采集的应变的放大,从而获得高精度测量结果。然而当被测应变非常微小时,受到测量装置的精度制约,一般的应变测量装置并不能满足高精度测量微小应变,而可以实现应变的高精度测量的仪器价格昂贵。因此,急需提出一种既能实现对微小应变的精确测量且成本较低的测量装置。

1 结构设计

该应变测量装置的结构特点决定了在测量微小应变的情况下的优势,适用于拉伸、压缩、扭转工况下的应变测量。

1.1 总体设计

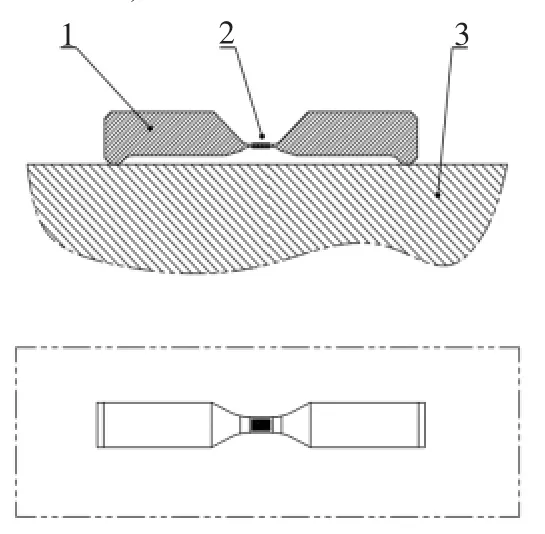

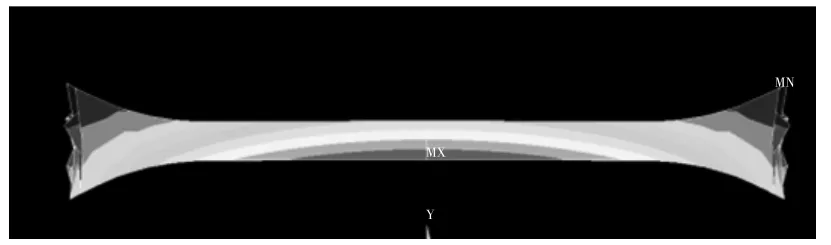

图1 微应变测量装置Fig.1 Micro-strain measuring equipment

如图1所示,该结构采用两头粗、中间细的结构设计,其在拉压载荷作用下发生的应变都集中在中间薄弱区域,因此可以起到传递应变和放大信号的作用。两端向中间过渡区域采取逐渐减小的趋势和圆角设计,由此可避免由于尖锐边角导致的应力集中,进而保证测量精度。应变片粘贴于应变放大传感器中间区域上下表面,粘贴有应变片2的应变放大传感器1底面两侧设计有底脚,通过焊接方法就可以安装在测量基体3上,可以很容易将应变放大传感器1中间载荷敏感区域的应变测量出来,应变片测量应变信号可以认为是应变放大传感器所产生的应变,进而将测量基体3在载荷作用下发生的微小应变进行放大,从而提高了测量精度。测量基体3为金属可焊接材质,与应变放大传感器通过焊接方式连接,既可以测量承受拉压载荷的应变,也可以测量承受弯曲、扭转应变。

该应变测量装置是一种新型的应变测量系统,特别适用于微弱应变[1]的高精度测量,但在使用方法上,可以实现应变片的各种组桥方式[2],例如全桥、半桥、1/4桥,简便易行。

1.2 结构优化

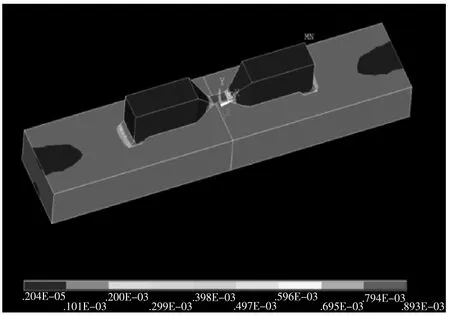

借助有限元仿真软件ANSYS[3],对该应变测量装置进行了结构模拟分析。采用对称结构模型,进行网格划分,施加边界约束条件和载荷,有限元仿真模型如图2所示。得到如图3所示仿真结果,由此在拉伸载荷作用下产生的等效应力云图可见该结构最大应力都集中在中间区域,且中间区域的应力值显然是被测基体应力值的数倍,切实起到将被测件在载荷(拉伸、压缩、扭转等)作用下所发生的应变值放大的作用,通过放大倍数即可获知被测件在载荷作用下的微应变值,进而可以提高测量精度。

图2 试验载荷模拟(1/2模型)Fig.2 Load boundary simulation(1/2 model)

图3 整体应力分布云图Fig.3 Stress distribution

该应变测量装置的优势在于其可以高精度测量微小应变,而决定测量精度的关键结构在于应力最高点的中间区域。为了增大中间应力应变的放大幅度,提高测量精度,将该结构设计成中间区域与两端区域厚度差的形状,在宽度上也呈凹进去的形状,宽度的最小值取决于所需粘贴的应变片尺寸。而厚度直接影响的应变测量放大倍数,为了既能保证测量精度,又不至于在高应力下发生破坏,经仿真分析,厚度取1mm最合适。此外,影响测量精度的一个重要因素就是中间最薄区域的高度位置,在厚度一定的情况下,即是中间区域底面与两端区域底面的距离,用符号H表示。H越大,就会使中间区域向上凸起,反之,则向下凹陷,沿纵向长度方向上应力分布不均,进而导致应变片测量应变值不准确,对测量结果影响最大。而H值的优化,同样受结构中底脚设计高度影响,在综合考虑焊接材料和焊接效果情况下,底脚支撑高度设计为4mm,底脚有一个细节设计,就是保留4mm的焊缝坡口。

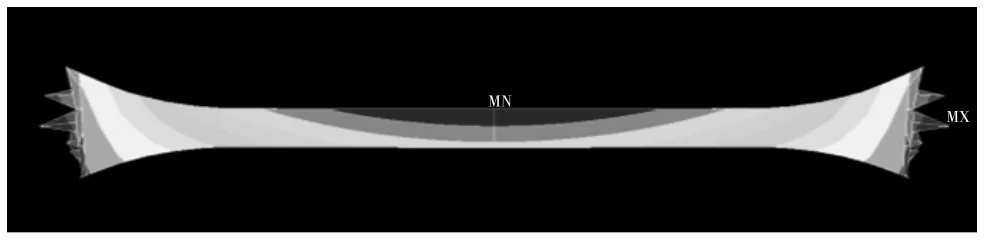

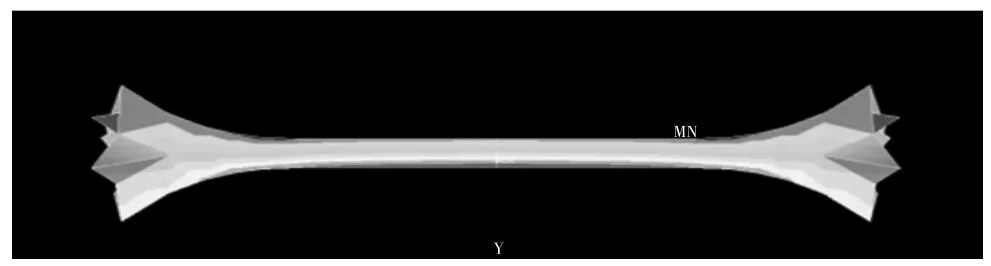

因此,借助有限元仿真软件,在底脚支撑高度一定的前提下,对H进行优化,进而找到其最优值,保证测量精度。由图4和图6所示,正如预期结果,随着高度H的增加或减小,都会使得中间区域发生翘曲。通过多次改变高度H,模拟分析得到优化设计结果,当H=4mm时,由图5可以直观看出中间区域在长度方向上变形均匀,应力应变在同一层面上保持一致,这样就保证了应变片测量结果的准确性。

图4 H=5mm竖直方向变形分布云图Fig.4 Vertical deformation (H=5mm)

图5 H=4mm竖直方向变形分布云图Fig.5 Vertical deformation (H=4mm)

图6 H=2mm竖直方向变形分布云图Fig.6 Vertical deformation (H=2mm)

在此优化的结构基础上,通过理论计算和仿真模拟得到系统的放大倍数。仿真边界条件为:以上仿真模拟计算得到应变放大倍数为5.6。理论计算如下:

经分析,理论计算值稍大于仿真结果的原因在于理论计算前提条件是将基体变形全部假设等效到中间区域,而实际两端区域同样会承担一部分变形,因此仿真结果应该更接近于实际情况。

2 标定试验

设计如图7所示标定装置,用于对应变测量装置进行标定,观察其线性关系及数据的重复性。标定装置由嵌块、夹板、吊块组成,结构简单,操作方便。将被试件应变测量装置一端嵌入槽内形状一样的嵌块内,另外一端通过吊块卡住,悬挂不同质量的砝码。如表1所示,被试件中间区域粘贴有MM品牌的高灵敏度应变片,连接信号输出装置,输出信号为电流。

图7 标定装置Fig.7 Calibration equipment

表1 基本尺寸参数Tab.1 Basic parameters

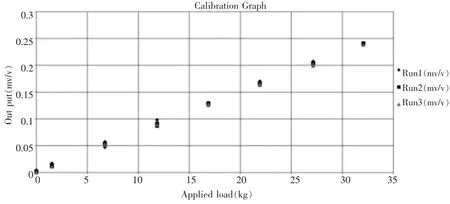

得到表2~3和图8所示标定结果,可见被试件应变测量装置随着载荷的增加呈现良好的线性关系,且重复性很好。

表2 应变片粘贴Tab.2 Strain gauges installation

表3 标定数据记录Tab.3 Calibration results

表4 标定试验数据统计Tab.4 Calibration data analysis

图8 载荷与输出线性关系Fig.8 Relationship between load and output

3 结论

本文设计了一种微应变测量装置,并借助仿真软件,对新型微应变测量装置进行了结构优化设计,找到了该应变测量装置中间区域最优厚度和高度,通过自行设计的标定加载装置对该应变测量装置进行了标定试验,验证了其具有良好的线性关系和稳定的可重复性,以及该装置用于高精度测量微应变的可行性,授权实用新型专利一项[4]。

[1]郭敏强,李扬,刘晓娜,等.一种微弱应变测量系统:中国,2013207 635603[P].2013.

[2]夏祁寒.应变片测试原理及在实际工程中的应用[J].山西建筑,2008,28.

[3]刘浩,等.ANSYS 15.0有限元分析从入门到精通[M].机械工业出版社,2014.

[4]刘红旗.一种应变测量装置:中国,ZL201621273004.8[P].2016.