高速动车组侧墙焊接工装改造研究

徐志强,杨建华,郝 利,林 通,徐 斌,王 越,李政彬

(1.中车唐山机车车辆有限公司,河北 唐山 063000;2.机械科学研究总院集团有限公司,北京 100044)

0 引言

自动化技术在机械生产制造中的应用极大的提升了生产效率和产品质量,是推动经济社会发展的重要源动力。无论是从市场经济角度还是提升企业核心竞争力,都应积极引进先进的自动化设备或进行自动化改造,充分发挥自动化技术的应用优势,减少生产过程中对人的依赖性,从而降低人工成本和工作劳动强度。现有的焊接工装自动化程度低,对人的依赖性很强,换型的工作劳动强度较高,安全性较低。因此,应结合技术发展状况和工程实际应用情况展开研究,对焊接工装进行改造,通过提高自动化的程度来提高效率和安全性。

1 现有问题

改造前的焊接工装,在换型的时候,滚筒部分需要逐个完成滚筒的旋转和定位,逐个完成挠度的位置调整,导致转型的效率很低,劳动强度也较高,并且现有的定位精度较低,定位后仍有摆动,导致调至位置的难度增加且存在着损伤工件的隐患。预制挠度工位,目前需要在20mm的小范围内记录8个位置,精度不准确且容易混淆,换型需逐个调整,存在着效率低下的问题,误差导致焊接后产品尺寸不达标的隐患。

2 改造方案

2.1 滚筒部分改造方案

如图1所示,通过伺服电机,减速机,联轴器与滚筒驱动轴连接到一起,用伺服电机的旋转带动滚筒旋转,通过伺服电机控制旋转的角度,从而实现换产过程中的滚筒旋转。伺服电机保证了旋转角度的精准性和速度角度的可控制性,角度精度可以达到0.0001°。选用较大减速比减速机提供滚筒旋转所需要的大扭矩,保证了旋转过程的稳定。这套机构较改造前不但保证了滚筒旋转速度可控,旋转平稳,且保证了旋转角度可控且精准。

图1 滚筒驱动轴改造方案Fig.1 Drum drive shaft renovation program

如图2所示,滚筒共有八个工位,分别对应定位转盘的八个定位销孔,伺服电机带动滚筒旋转到需要的工作位置后,需要用定位销定位,采用气缸控制定位销的插拔,到位后插入,拔出后按需旋转到下一个工作位置。定位销保证电机断电之后,工件压下对滚筒产生负载之后仍能维持精准的位置不晃动,保证支撑面与工件的面接触,从而规避损伤工件的风险。同时控制系统中带有安全保护,通过气缸磁环开关检测定位销是插入还是拔出状态,插入状态滚筒不能旋转,形成一个自锁保护。

图2 滚筒定位方案Fig.2 Roller positioning scheme

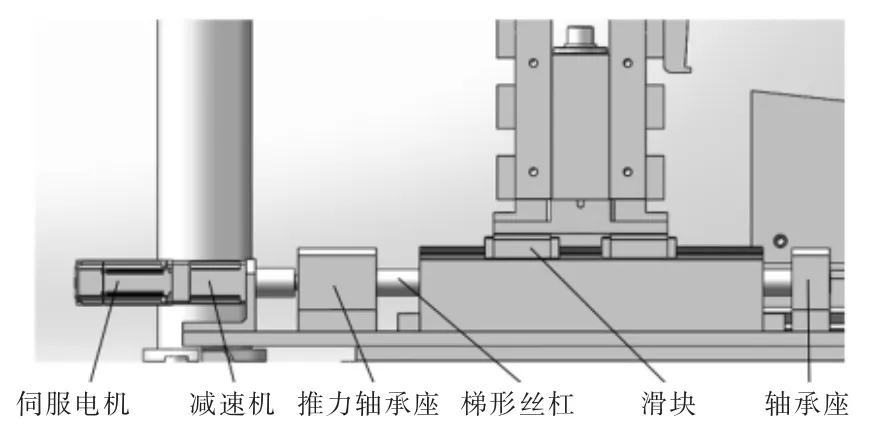

2.2 预制挠度部分改造方案

如图3所示,定位块共有八个位置,不同的车型需移动到不同的位置,原有装置需人工逐个更改位置,效率低且不精准。经过改造,用伺服电机和梯形丝杠来控制定位块的水平位置,并且可以准确的定位小范围内多个位置,来适应不同的车型,可以做到八条梁同时工作,大大提高效率,并且由伺服控制位置,精准度较以前有很大的提升。

图3 挠度部分改造方案Fig.3 Deflection partial reconstruction plan

2.3 压臂改造方案

如图4所示,带压紧装置的悬臂要经常实现拉伸和缩回,原有压臂由于设计结构原因,滑动摩擦力较大,存在伸出不流畅甚至完全卡死不能伸出的情况,经过研究改造,导致伸出困难的原因在于铝屑的堆积导致滑动摩擦阻力增大,所以在伸出方管的前后各增加一个滚轮,前面的滚轮放置在下面,后面的滚轮放置在上面,由于将悬臂伸出的滑动摩擦改为滚动摩擦,大大减少了摩擦力,从而解决了悬臂伸出困难的问题。通过实际测试,拉伸力很小,大大减少了车间工人的劳动强度。

图4 压臂改造方案Fig.4 Pressure arm reconstruction plan

3 结论

经改造的焊接工装实现了自动化控制,较改造前的原有工装,实现了多工位同时工作,且位置由伺服电机控制,不但工作效率有了显著提升,精度也得到了很大的提升。改造结果论证了提高自动化程度是现代化企业发展与提高效率的根本途径之一。