数控机床主轴空运转绝对振动试验

杨 军,韩玉稳,董应明,赵彦鹏

(云南省机电一体化应用技术重点实验室/云南省先进制造技术研究中心,云南 昆明 650031)

0 引言

数控机床由许多零、部件组成,有多个相对移动的滑动面和固定结合面。机床零、部件制造精度不良、回转体的不平衡、液压系统的油液波动、切削力、机床部件的运动等都会引起机床系统的振动。机床振动不仅使工件和刀具的相对位置和相对速度发生变化,还使机床和刀具在动载荷下工作,加速了两者的磨损和精度的丧失,降低了机床的使用寿命、刀具的耐用度和可靠性,同时产生噪声。采用数控机床主轴的空运转绝对振动试验,可分析知晓振动的类形、规律和产生机理,找出减少振动的相应措施,提高机床的动态性能和可靠性。

1 数控机床空运转振动产生的原因及分析

1.1 数控机床振动的分类

按其产生的原因可以分为以下三种:

自由振动:机床外界传来的冲击力,机床传动系统中产生的非周期性冲击力引起的振动。

受迫振动:机床旋转件不平衡产生的离心力,往复运动件产生的惯性力,机械传动系统中齿轮、轴承等各种运动件产生的周期性冲击力,电磁、液压、气压系统产生的交变力,从机床地基传来的周期性干扰力引起的振动。

自激振动:机床导轨副等低速运动件的爬行,液压站油压的不稳定,皮带横向自振等引起的振动。

1.2 机床振动特性的评定

常用下述指标来分析评定机床的振动特性:①位移、速度或加速度等振动量;②指定频率范围内的动柔度或动刚度、动柔度的幅频特性图、相频特性图或幅相特性图;③各阶(主要阶次)固有频率及阻尼比;④各阶(主要阶次)主振型;⑤各阶(主要阶次)模态的模态柔度;⑥机床结构以某些模态振动时的能量分布情况。

在一定干扰力的作用下,机床振动的大小,振动的频率范围以及振动量的空间分布受上述指标的直接影响,上述指标表征了机床的振动特性,可用它来分析评定机床的动态性能。

1.3 试验用机床

本文对某型号的数控龙门铣镗床进行空运转绝对振动试验,该机床的主电机功率为22kW,转速范围为20~6000r/min,主轴轴承为滚动轴承,主轴采用液压油冷却,主传动系统采用电机直传无变速箱。

2 空运转绝对振动试验

2.1 试验内容和目的

机床主轴在各级正、反转空运转状态下,测量机床的绝对振动速度,根据采集的数据,做必要的绝对振动频谱分析。研究分析机床振动的大小、种类、成因等,确定改进、提高机床性能的方法和措施。

机床主轴在空运转状态下的绝对振动速度大小,直接影响到机床零件的疲劳、使用寿命和机床精度的可保持性。机床的振动在一定形态上反映出机床结构设计水平、零件质量水平和装配质量水平,而且和机床工作时的零件加工精度和表面粗糙度紧密相关。

2.2 试验依据

GB/T16768-1997《金属切削机床 振动测量方法》。

2.3 试验条件和方法

(1)试验的机床为按相关国家、行业等标准检验合格的产品。

(2)试验前检查机床的润滑、液压油等充分,机床主轴低速、中速、高速各空运转5分钟后,中速运转30分钟。

(3)在试验过程中,机床主轴不安装刀柄,滑枕、滑座、工作台等位于各行程的中间位置,工作台上不放置任何物品,机床不做进给运动。

(4)试验前已对整套测试仪器进行校准。

(5)机床的振动测量点为滑枕、主轴法兰盘前端面、滑座、横梁和工作台面。

(6)试验时,主轴从低至高进行正、反转空运行。

(7)在主轴不同转速下,测量各测量点 X、Y、Z三个坐标方向的绝对振动速度。

2.4 绝对振动测点布置图及测试系统框图

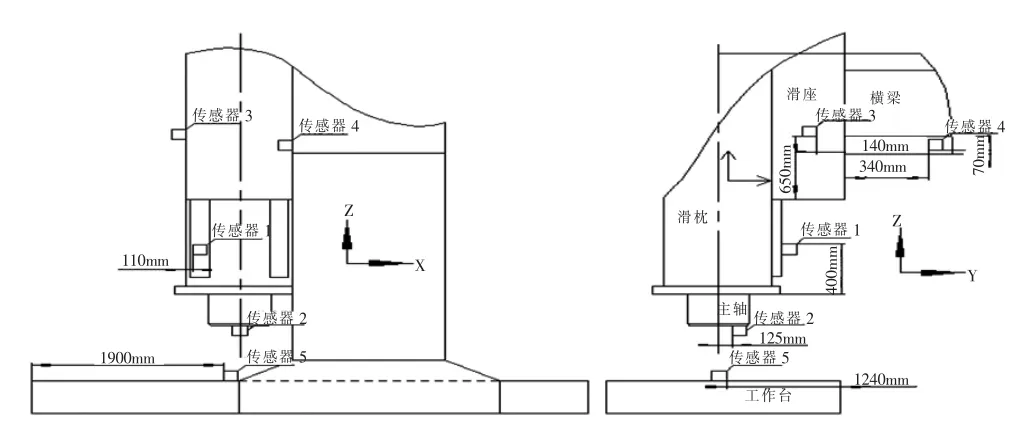

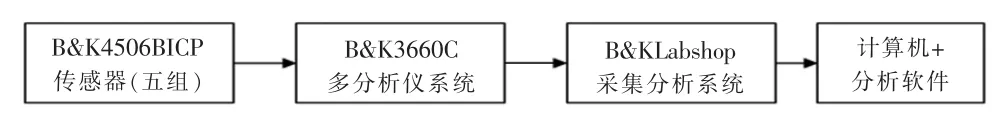

绝对振动测点布置图,详见图1;绝对振动测试系统框图,详见图2。

图1 绝对振动测点布置图Fig.1 Layout of absolute vibration measurement point

图2 绝对振动测试系统框图Fig.2 Absolute vibration test system block diagram

2.5 试验结果

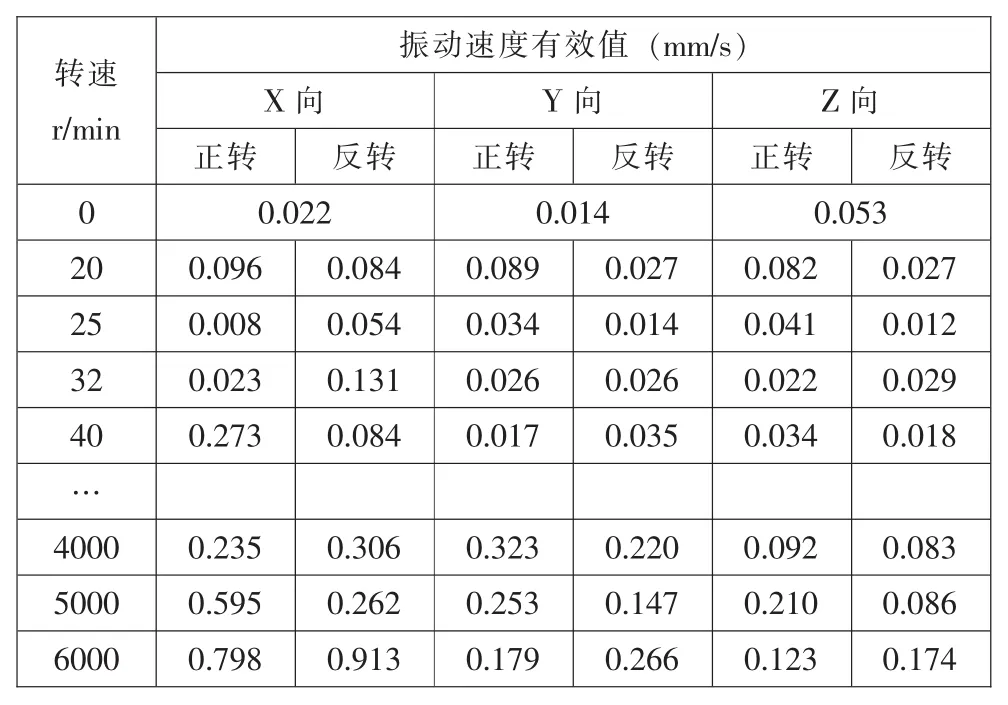

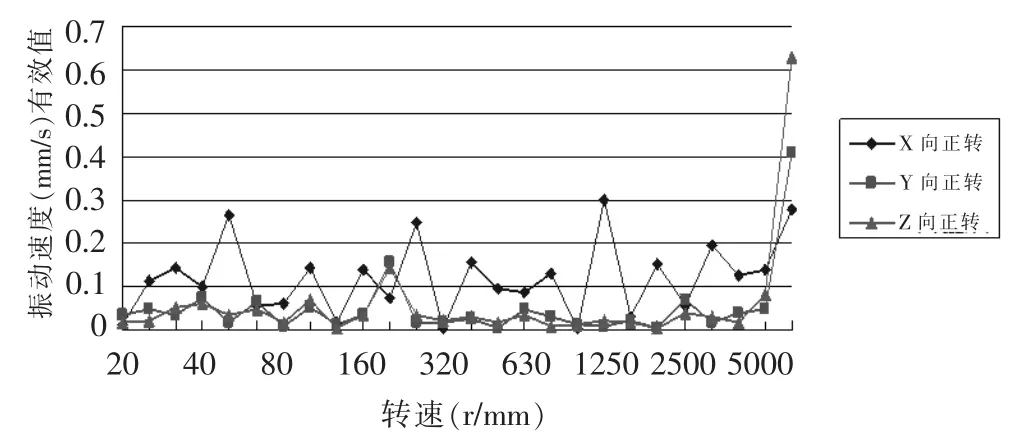

本试验共有五个测量点,且采用三向传感器,数据量大,以下数据及分析以接近零件加工位置的测点2(主轴法兰盘前端面)和测点5(工作台面)为例做介绍,频谱图以最高转速6000r/min为例。

表1 主轴法兰盘前端面振动速度有效值Tab.1 Spindle flange front surface vibration speed RMS

表2 工作台面振动速度有效值Tab.2 Table surface vibration speed effective value

图3 主轴法兰盘前端面振动速度—转速图(主轴正转)Fig.3 Spindle flange front surface vibration speed-rotate speed(FWD)

图4 主轴法兰盘前端面振动速度—转速图(主轴反转)Fig.4 Spindle flange front surface vibration speed-rotate speed (REV)

图5 工作台面振动速度—转速图(主轴正转)Fig.5 Table surface vibration speed-rotate speed (FWD)

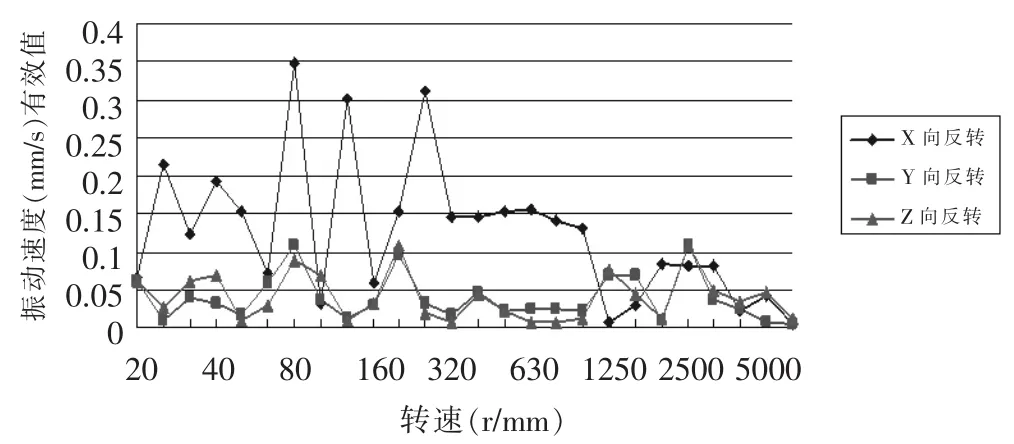

图6 工作台面振动速度—转速图(主轴反转)Fig.6 Table surface vibration speed-rotate speed (REV)

图7 主轴法兰盘前端面X向振动频谱图Fig.7 Spectrogram of spindle flange front surface X-direction vibration

图8 工作台面X向振动频谱图Fig.8 Spectrogram of table surface X-direction vibration

2.6 试验分析

对采集到的机床各测点的振动数据进行分析。振动频率和各旋转件的转速有关的振动,可以确定是受迫振动;振动频率与转速无关而与机床各零、部件的固有频率有关的振动,可以确定是自激振动;机床停止时,由机床外界干扰引起的振动,可以确定是自由振动。

机床的振动特性可以用位移、速度、加速度等振动量来表征。位移、速度、加速度又可以用平均值,峰峰值,有效值等来反映振动的特性。速度有效值包含了振动随时间变化的过程,不像峰值那样不涉及整个时间波形,更重要得是有效值作为振动的一种度量,它直接与振动能量有关。例如,位移的有效值直接与位能有关,速度的有效值与动能有关。本文采用GB/T16768-1997的规定,用速度的有效值来反映振动特性。

振动信号都有频率谱存在。一个复杂的振动信号往往包含很多频率成分,频谱分析可以找出一个或多个主要频率成分和相应的幅值(能量)、相位。频谱分析中常用的有幅值谱和功率谱。幅值谱表征振动参量的幅值随频率的分布情况,功率谱表征振动参量的能量随频率的分布情况。频谱分析计算采用快速傅里叶算法,通过频谱分析可以得到振动参量中的各个频率值和频率范围,以及各频率值下的振动参数。

当主轴在6000r/min正向运转时,主轴前轴承法兰盘处X向最大振动速度为0.798mm/s,工作台面的X向最大振动速度为0.280mm/s,从频谱图来看X向最大振动速度对应的频率都为64.00Hz,频率较低,这就可以排除该振动是由主轴等零件回转产生的可能。本机床主轴轴承为滚动轴承,主轴采用液压油冷却,传动方式为电机直传无变速箱,所以该振动可能是滚动轴承、电机和液压系统产生的自激振动,可以通过下一步的模态试验找到这个振动产生的位置、原因。

该机床的滑枕、主轴法兰盘前端面、滑座、横梁和工作台面的绝对振动速度值总体较小,机床停止工作时,自由振动速度值很小,说明该机床的空运转性能比较稳定,安装牢靠,装配合理,没有受到外界冲击的影响产生自由振动。

3 结束语

本试验介绍了数控机床空运转绝对振动的试验方法,普通机床也可用同样的试验方法,通过测量机床空运转时机床振动的大小、振动的频率范围以及振动量的空间分布,了解机床的振动特性、分析评定机床的动态性能,达到优化机床结构设计、改善机床装配质量、提高机床加工精度的目的。

[1]杨橚,等.机床动力学(1)[M].北京:机械工业出版社,1983.

[2]M.M 萨迪克.机床动力学[M].华中工学院,1980.

[3]GB/T16768-1997《金属切削机床 振动测量方法》北京:中国标准出版社,1997.