风味酶控结合乳化修饰技术制备多肽脱苦豆乳(粉)工艺

吴长玲,王冬梅,魏冬旭,谭 越,王中江,李 杨,江连洲,范志军

(1黑龙江省北大荒绿色健康食品有限责任公司,黑龙江佳木斯 154002;2 东北农业大学食品学院,哈尔滨 150030)

苦味一直是蛋白水解过程困扰着食品界的瓶颈问题,并阻碍了其在功能性豆乳粉加工工业中的应用[1-2]。T.K.Murry等[3]研究发现,牛奶蛋白水解产生苦味而明胶和蛋清蛋白水解无苦味,并测定活性炭吸附物质具有较多的多肽组分,初步证明苦味是由特定多肽序列产生的,而不是游离氨基酸产生的。目前,已有研究报道采用连续密闭蒸煮技术应用于稻谷熟化加工、高温灭菌及浓缩,然而将该技术协同风味修饰应用到豆乳(粉)加工中的研究尚未见报道。本文以传统湿法制备豆乳粉为基础,采用连续密闭蒸煮浓缩、麦芽糊精/β-环糊精乳化及风味蛋白酶低限制性酶解风味修饰处理技术制备多肽脱苦强化型豆乳(粉),研究风味修饰联控技术制备工艺对豆乳(粉)中多肽得率、苦味值的影响,并确定最佳加工工艺,得到高营养型多肽强化豆乳(粉),并对豆乳(粉)的分子量、多肽含量、异黄酮含量及口感进行分析,为多肽强化型豆乳(粉)的生产加工提供科学依据。

1 材料与方法

1.1 材料

大豆,哈尔滨九三油脂集团;风味蛋白酶Flavourzyme 500 MG(500 LAPU/g),诺维信;SDS-PAGE凝胶制备试剂盒,北京索莱宝科技有限公司;蛋白标准液,上海升正公司;考马斯亮蓝(R-250)、大豆卵磷脂,华美生物工程有限公司;麦芽糊精(食品级,DE20),山东西王食品有限公司;β-环糊精,上海化学试剂采购供应站,纯度98%;基础试剂均为分析纯。

1.2 仪器

ZCG500立式法兰盖电加热蒸煮罐,上海科劳机械设备有限公司;FDM-Z80豆浆机,上海伟业仪器厂;Ultra-Turrax T25高速分散器,德国IKA公司;喷雾干燥机,无锡昂益达机;AL204型分析天平,梅特勒-托利多仪器(上海)有限公司;酶标仪SH-1000,日本Corona electric公司;垂直板电泳仪,北京六一仪器公司;Tanon 凝胶成像系统,上海天能公司;XW-80A旋涡混合器,上海青浦沪西仪器厂;高速离心机,德国 Eppendorf 公司;THZ-80水浴锅,江苏电子有限公司;HYP-Ⅱ八孔消化炉,上海纤检仪器有限公司;LNK-871型凯氏定氮快速自动蒸馏器,江苏省宜兴市科教仪器研究所;D-6L超高压均质机,美国PhD科技有限公司。

1.3 豆乳(粉)的制备方法

1.3.1 工艺流程 精选大豆→清洗→磨浆→过滤→连续密闭蒸煮→冷却→风味蛋白酶酶解→灭酶→高压均质→灭菌→气流喷雾干燥→多肽强化豆乳(粉)。

1.3.2 豆乳(粉)制备方法及关键技术要点 根据齐宝坤等[4]的制作方法进行修改,精选并称量50 g优质黄豆,浸泡10 h(0.5%的NaHCO3溶液),热烫5 min(沸水),用分离式磨浆机将大豆磨成浆体磨浆(豆水比1∶7,pH 6.5~7.0,温度90℃),浆液经120目筛过滤去除豆渣,对豆乳进行连续密闭蒸煮处理,经连续密闭蒸煮处理后的豆乳温度和pH进行调节,碱性蛋白酶 Protex6L(8 900U/mL)酶解,风味蛋白酶酶解,酶解结束后,95℃温度下灭酶5 min,混入2%的乳化剂大豆磷脂,真空浓缩(浓缩至固形物含量为15%左右即可),经高压微射流均质处理后,喷雾干燥(进口温度185℃、出口温度85℃)即得豆乳粉样品。对照组不进行连续密闭蒸煮及复合酶解风味修饰处理。

1.4 风味蛋白酶低添加限制性控位酶解工艺

保持连续密闭蒸煮处理压强300 MPa、连续密闭蒸煮温度120 ℃、蒸煮时间20 min、酶解温度55℃、风味蛋白酶酶解pH 7.0,选取麦芽糊精与β-环糊精添加量比值为2∶1、麦芽糊精与β-环糊精总添加量为15%。分别选取风味蛋白酶添加量0.2%、0.3%、0.4%、0.5%、0.6%,酶解时间为5、10、15、20、25 min,进行单因素试验。通过多肽得率(%)及苦味值分析确定高压均质处理工艺单因素最优条件。

1.5 麦芽糊精/β-环糊精乳化剂风味修饰试验

保持连续密闭蒸煮处理压强为300 MPa、连续密闭蒸煮时间20 min、连续密闭蒸煮温度120 ℃,并保持酶解温度55℃、风味蛋白酶酶解pH 7.0,选取风味蛋白酶添加量0.4%,酶解时间15 min,同时,在其他条件不变的情况下,选取麦芽糊精与β-环糊精添加量比值为1∶2、1∶1、2∶1、3∶1、4∶1及麦芽糊精与β-环糊精总添加量为5%、10%、15%、20%、25%进行单因素试验。通过豆乳(粉)中多肽得率(%)及苦味值比较分析确定酶解工艺单因素最优条件。

1.6 连续密闭蒸煮联合复合酶解—风味修饰工艺的响应面优化试验

以豆乳(粉)中多肽得率(%)及苦味值为考察指标,通过单因素试验考察风味蛋白酶添加量、酶解时间、麦芽糊精与β-环糊精添加量比值及麦芽糊精与β-环糊精总添加量对各指标的影响规律。进一步利用Design-Expert软件对试验进行响应面分析设计优化试验结果,选取风味蛋白酶添加量A(%)、酶解时间B(min)、麦芽糊精与β-环糊精添加量比值C、麦芽糊精与β-环糊精总添加量D(%)等4个因素为自变量,以豆乳(粉)中多肽得率(%)及苦味值分别为响应值R1、R2,设置4因素5水平进行试验(表1)。

1.7 豆乳(粉)中大豆分离蛋白的提取

根据Petruccelli等[5]的方法。

1.8 多肽含量的测定

表1 因素水平编码

根据王常青等[6]方法进行改进,总氮采用半微量凯氏定氮法测定;多肽得率按照水解后离心上清液中总氮量与黑豆奶中总氮量的比值进行计算,如式(1):

(1)

1.9 乳化活性(EA)和乳化稳定指数(ESI)测定

乳化性能的测定参照Tang[7]和周莹等[8]的方法,取一定体积浓度为 0.5 %的蛋白质溶液,加入同体积的葵花籽油,以10 000 r/min 的速度高速搅拌1 min,之后分别在0、10 min 取样,以 0.1 % (w/v)SDS (十二烷基磺酸钠,pH 7.0)稀释 100 倍,以SDS溶液为空白,测定 500 nm 处的吸光度值,以 0 min 的吸光度值(A0)表示EA,乳化稳定性用 ESI 表示,如式(2):

(2)

式(2)中:A0:0时刻的吸光值;ΔT:时间差 (min);ΔA:ΔT 内的吸光值差。

1.10 起泡性测定

根据曲晓婷等[9]对米糠蛋白乳化性测定方法,取50 mL 3 %(w/v)豆粉悬浮液用高速分散器以10 000 r/min的速度搅打2 min,用10 mL 蒸馏水清洗刀具,洗液小心并入起泡液中,记录搅打前后的体积。起泡能力用体积增加的百分比表示。随后,将搅打起泡的样品分别静置20、40、60、120 min,记录不同时间段的泡沫体积。同样条件下搅打2%、4%、5%、7%和10%(w/v)豆粉悬浮液,记录泡沫体积变化。

(3)

式(3)中:FC:起泡能力(%);FS:起泡稳定性(%);V1:搅打前的体积mL);V2:搅打后的(mL);V3:放置一段时间后的泡沫体积(mL)。

1.11 水解度测定

大豆蛋白水解度参照赵新淮等[10]和D.Spellman等[11]的方法进行测定。

1.12 溶解性的测定

溶解性用蛋白质分散指数表示。参照齐宝坤等[4]的方法,取5 g豆乳粉样品溶于100 mL去离子水中,搅拌30 min使豆粉充分溶解,静置分层后进行离心(3 000 r/min、10 min),利用凯氏定氮法测定离心后的上清液蛋白含量。按式(4)计算蛋白质分散指数(溶解性):

(4)

1.13 SDS-PAGE凝胶电泳

参考Laemmli[12]的方法。

1.14 苦味值测定

根据周志红等[13]研究方法改进进行苦味值测定。

1.15 数据处理

每组试验都进行3次平行试验,并将试验数据进行误差分析。采用统计学软件SPSS 18对试验数据进行方差分析、相关性和差异显著性分析;采用Origin 8.5软件进行作图;数据及方差分析利用响应面分析的Design-Expert软件进行。

2 结果与分析

2.1 风味蛋白酶低添加限制性控位酶解工艺单因素试验

2.1.1 风味蛋白酶添加量对豆乳(粉)多肽得率及苦味值的影响 选取麦芽糊精与β-环糊精添加量比值为2.5∶1、麦芽糊精与β-环糊精总添加量为16%及酶解时间18 min。选取风味蛋白酶添加量0.2%、0.3%、0.4%、0.5%、0.6%等5个水平进行单因素试验。以豆乳(粉)中多肽含量(%)及苦味值为指标分别进行实验,每个水平重复3次。根据图1所示,其他条件不变情况下,随着风味蛋白酶添加量的不断增加,豆乳(粉)中多肽含量呈上升趋势,其中,添加量在0%~0.4%范围内增加幅度较为明显,当风味蛋白酶添加量超过0.4%时,豆乳(粉)中多肽含量增加缓慢,甚至出现降低现象。

图1 风味蛋白酶添加量对豆乳(粉)多肽得率及苦味值的影响

2.1.2 酶解时间对豆乳(粉)多肽得率及苦味值的影响 选取酶解时间5、10、15、20、25 min等5个水平进行单因素试验。以豆乳(粉)中多肽含量(%)及苦味值为指标分别进行实验,每个水平重复3次。由图2发现,在豆乳(粉)加工过程中,其他条件不变,不断延长风味蛋白酶的酶解时间可有效提高豆乳中的多肽含量,并显著降低蛋白酶酶解过程中产生的苦味口感,当风味蛋白酶酶解时间达到18min后,豆乳体系这种向“好”的趋势变化不明显。以上现象说明,在一定程度上控制风味蛋白酶的酶解时间可有效提高豆乳(粉)中的多肽含量,并降低苦味口感,从而提高豆乳粉品质特性,增强其营养价值。综上所述,本研究设定最佳风味蛋白酶酶解时间为18 min。

图2 酶解时间对豆乳(粉)多肽得率及苦味值的影响

2.2 麦芽糊精/β-环糊精乳化剂风味修饰单因素试验

2.2.1 麦芽糊精与β-环糊精添加量比值对豆乳(粉)多肽得率及苦味值的影响 选取麦芽糊精与β-环糊精添加量比值为1∶2、1∶1、2∶1、3∶1、4∶1等5个水平进行单因素试验,以豆乳(粉)中多肽含量(%)及苦味值为指标分别进行实验,每个水平重复3次。

根据图3所示,在其他条件不变情况下,随着麦芽糊精添加比例的不断增加,豆乳多肽得率呈现先升高后降低的变化趋势,当麦芽糊精与β-环糊精添加量比值在2∶1左右时,多肽得率达到最大。随着麦芽糊精添加量的增加,豆乳在酶解过程中产生的苦味口感改善越来越明显,这可能是由于麦芽糊精能在疏水基团及油脂表面形成膜,有效减少苦味肽与疏水作用基团的结合,降低颗粒的表观黏度,从而隔绝苦味肽与外界的接触,另一方面可能因为麦芽糊精本身就为一种低吸水性材料,添加适量麦芽糊精能有效改善豆粉体系的持水性[14-16]。根据相关研究,羟基与淀粉分子结合的作用大于与水分子的结合,显示低的持水力,反之则显示高的持水力。本研究设定麦芽糊精与β-环糊精添加量比值为2.5∶1。

图3 麦芽糊精与β-环糊精添加量比值对豆乳(粉)多肽得率及苦味值的影响

2.2.2 麦芽糊精与β-环糊精总添加量对豆乳(粉)多肽得率及苦味值的影响 选取风味蛋白酶添加量0.5%、酶解时间18 min及麦芽糊精与β-环糊精添加量比值为2.5∶1,同时,在其他条件不变的情况下,选取麦芽糊精与β-环糊精总添加量为5%、10%、15%、20%、25%等5个水平进行单因素试验,以豆乳(粉)中多肽含量(%)及苦味值为指标分别进行实验,每个水平重复3次。根据图4所示,在其他条件不变情况下,随着麦芽糊精与β-环糊精总添加量的不断增加,豆乳体系多肽得率及苦味值均呈下降趋势,豆粉苦味值随麦芽糊精与β-环糊精总添加量的不断增加变化越来越明显,说明添加一定量的麦芽糊精与β-环糊精能够显著改善豆粉苦味口感,同时说明麦芽糊精、β-环糊精与风味蛋白酶酶解对豆乳(粉)的风味修饰有显著协同作用,具体机理有待进一步研究。

图4 麦芽糊精与β-环糊精总添加量对豆乳(粉)多肽得率及苦味值的影响

2.3 具有高多肽得率脱苦多肽强化型豆乳(粉)连续密闭蒸煮联合复合酶解—风味修饰工艺的响应面优化试验

利用统计软件Design-Expert进行响应曲面法过程优化,以风味蛋白酶添加量A(%)、酶解时间B(min)、麦芽糊精与β-环糊精添加量比值C、麦芽糊精与β-环糊精总添加量D(%)4个因素为自变量,以豆乳(粉)中多肽得率(%)及苦味值分别为响应值R1、R2(表2)。

表2 试验安排及结果

R1=9.96-0.75A+0.47B+0.35C-0.19D+0.057AB+0.23AC+0.28AD-0.043BC-0.17BD-0.53CD-0.46A2-0.73B2-0.81C2-0.57D2

(5)

表3 回归与方差分析结果

为适应生产,将制备条件优化为风味蛋白酶添加量0.5%、酶解时间为15 min、麦芽糊精与β-环糊精添加量比值为2∶1、麦芽糊精与β-环糊精总添加量为15%,此条件下多肽得率有最优值为10.01%,说明响应值的实验值与回归方程预测值吻合良好。由感官评价的结果可知,此条件下得到的豆乳(粉)没有苦味,为多肽强化型豆乳(粉)的加工推广提供科学依据。

豆乳(粉)中多肽得率R2通过Design-Expert软件对数据进行分析,得到二次回归模型如式(6):

R2=0.27+0.22A-0.058B-0.13C-0.28D-0.19AB-0.057AC+0.054AD-0.037BC+0.039BD-0.069CD+0.34A2+0.33B2+0.19C2+0.36D2

(6)

表4 回归与方差分析结果

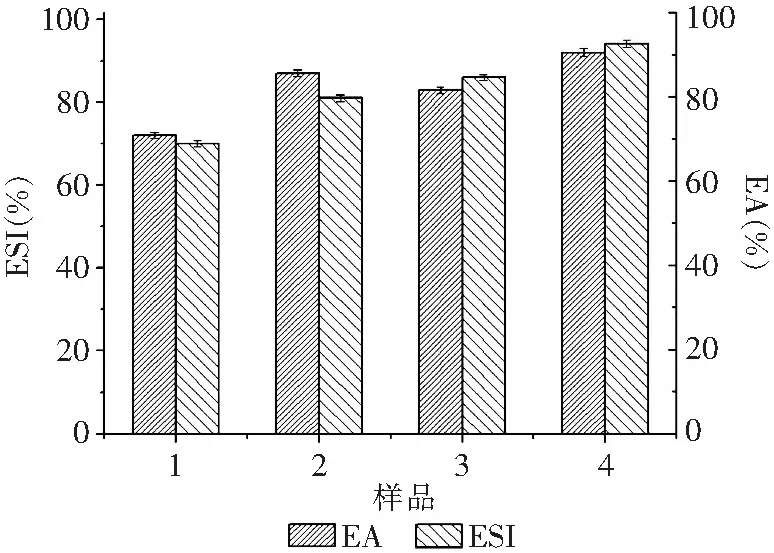

2.4 不同加工工艺制备豆乳(粉)乳化性分析

根据图7所示,通过对比发现,经风味蛋白酶修饰酶解、麦芽糊精与β-环糊精乳化修饰及二者结合改性处理豆乳工艺制备的豆乳(粉),其乳化性及乳化稳定性均呈增加趋势,此时,多肽含得率增加,豆乳苦味值下降,且与单独风味酶修饰处理及单独麦芽糊精与β-环糊精乳化修饰制备的豆乳(粉)相比,二者结合的风味修饰工艺制备的豆乳(粉)乳化性及乳化稳定性效果最佳,多肽得率较高,此条件下豆乳体系基本无苦味。

图7 不同加工工艺制备的豆乳(粉)理化特性分析

3 结论

本研究应用响应面优化最佳多肽强化型脱苦豆乳(粉)制备工艺,由响应面分析结果表明,在风味蛋白酶添加量0.5%、限制性酶解时间为18 min、麦芽糊精与β-环糊精添加量比值为2.5∶1、麦芽糊精与β-环糊精总添加量为16%的条件下,多肽得率达到最高为10.21%,并消除豆乳苦味,且溶解性达到86%、 异黄酮含量达到180mg/g、多肽含量超过10%。◇

[1]张海波. 浅析大豆的营养价值及其加工利用[J]. 山西农业科学,2009,37(5):73-75.

[2]郑志雄. 大豆分离蛋白喷雾干燥过程中的热变性及其抑制机理研究[D]. 华南理工大学,2011.

[3]Murray TK,Baker BE. Studies on protein hydrolysis:I. Preliminary observations on the taste of enzymic protein hydrolyzates[J].Sci Food Agricul,1952(3):470-500.

[4]齐宝坤,隋晓楠,王中江,等. 超声联合酶解法提高豆乳粉溶解性的工艺研究[J]. 食品工业科技,2016,37(4):283-287.

[5]Petruccelli S,A óN M. Relationship between the method of obtention and the structural and functional properties of soyproteins isolates. 1. structural and hydration properties [J]. Journal of Agricultural and Food Chemistry,1994,42(10):2161-2169.

[6]王常青,任海伟. 小黑豆多肽加工工艺的研究 [J]. 食品科学,2008,29(5):231-233.

[7]C. Tang,X. Q. YANG,Z. Chen,et al. Physicochemical and structural characteristics of sodium caseinate biopolymers induced by microbial transglutaminase[J].Journal of Food Biochemistry,2005,29(4):402-421.

[8]周荧,黄行健,吕思伊,等. 物理作用力对大豆分离蛋白乳化性及乳化稳定性的影响[J].食品科学,2010,(7):71-74.

[9]曲晓婷,张名位,温其标,等.温其标米糠蛋白提取工艺的优化及其特性研究[J]. 中国农业科学,2008,41(2):525-532.

[10]赵新淮,冯志彪.蛋白质水解物水解度的测定[J].食品科学,1994,179(11):65-67.

[11]D.Spellman,E.McEvoy,et al.Proteinase and exopeptidase hydrolysis of whey protein:comparison of the TNBS,OPA and pH stat methods for quantification of degree of hydrolysis[J].Internnational Dairy Journal,2003,13(6):447-453.

[12]Laemmli U K. Cleavage of Structural Proteins during the Assembly of the Head of Bacteriophage T4[J]. Nature,1970,227(5259):680-685.

[13]周志红,唐传核,杨晓泉.大豆蛋白的模拟体外消化过程及热处理的影响[J].食品科学,2006,27(1):37-40.

[14]Rodríguez-Hernández G R,González- García R,Grajales-Lagunes A,et al.Spray - drying of cactus pear juice (Opuntia streptacantha):effect on the physicochemical properties of powder and reconstituted product[J].Drying Technology,2005,23 (4):955-973.

[15]Grabowski J A,Truong V D,Daubert C R.Spray drying of amylase hydrolyzed sweet potato puree and physicochemical properties of powder[J].Journal of Food Science,2006,71 (5):209-217.

[16]刘宝华,张菀坤,伍 丹,等. 大豆蛋白-磷脂交互作用与乳液特性构效关系研究进展[J]. 中国食物与营养,2017,23(9):31-35.