金属材料熔化焊焊接质量保证体系在企业中的应用

简冬梅

(上海西门子医疗器械有限公司,上海201318)

0 前言

焊接作为医疗设备加工的一道重要工序,其质量的优劣对产品安全影响重大,甚至危及生命,如何保证每一件焊接产品都合格优质倍受管理层重视,建立与国际标准对标的管理体系是企业自我要求的表现之一。

1 金属材料熔化焊质量要求

ISO3834焊接质量保证体系系列标准是由ISO/TC 44制定的国际性焊接质量体系标准,是在ISO9000系质量管理体系基础上结合焊接实践的产物。该系列标准由EN729系列标准演变而来,首版于1994年12月颁发并实施,1994版标准由ISO3834-1、ISO3834-2、ISO3834-3 和 ISO3834-4四部分组成。第一部分是金属熔化焊质量要求之焊接质量要求选择准则[1],它对如何选择后三部分提出了总体要求;第二部分是金属熔化焊质量要求之完整质量要求[2],它要求企业必须配备满足制造环节需求的足够且合格的焊接人员,焊接生产前需要全面计划,过程中需按书面的焊接规程操作且有相关的书面记录;第三部分是金属熔化焊质量要求之一般质量要求[3],相对于第二部分完整质量要求,可根据产品的实际情况在相关记录或计划等方面做适当取舍,是较为严格的质量要求;第四部分是金属熔化焊质量要求之基本质量要求[4],仅对焊工或操作工有明确的严格要求,适用于对焊接工艺及过程无严格控制要求,由合格的焊接操作人员即可满足焊接质量要求的场合。经过10余年的应用,ISO/TCC技术委员会及其下属机构ISO/TCC/SC10于2005年12月对该系列标准进行了修订与升版,2005版标准由ISO3834-1、ISO3834-2、ISO3834-3、ISO3834-4和ISO3834-5五部分组成,新增的第五部分是金属熔化焊质量要求之确认符合ISO3834-2/3/4质量要求所需的文件[5],该部分在2015年6月进行了升版,负责的技术委员会是ISO/TC44/SC 10,该版本的发行取消并取代了第一版本ISO3834-5:2005。金属熔化焊质量要求之实施指南为系列标准之第六部分,即ISO/TR3834-6,此标准于2007年由ISO/TC44/SC10技术委员会颁布并实施,该部分为制造商和使用者选择合适的ISO3834等级以满足实际需求提供了指导方针[6]。

2 基于体系要求的生产流程

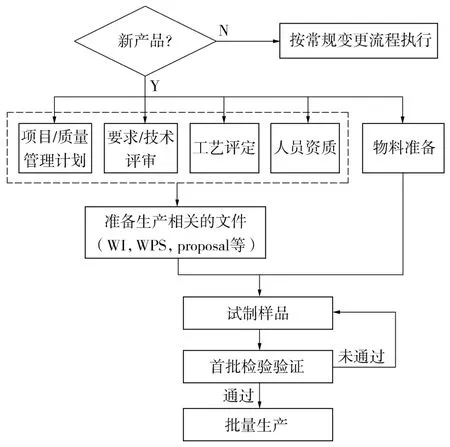

基于体系要求,上海西门子医疗器械公司制定了适用于公司新产品的导入生产流程简图如图1所示。

图1 新产品导入流程简图

3 体系中主要要素应用

3.1 焊接人员资质的认可

ISO3834-2要求制造商为焊接制造过程控制配备足够的、有资质的人员,并有效管理焊接人员,以满足焊接工作的需要[2]。

3.1.1 焊工及焊接操作工

根据ISO9606-1/ISO9606-2要求,对焊工进行理论和实际操作方面的培训,结合自身产品特征,按标准对材料分组,明确定义焊接方法、焊接位置、母材及焊缝熔敷厚度等焊接细节,并获得第三方颁发的资格证书;同时根据ISO14732要求对操作工进行理论和实际操作方面的培训,同样亦取得了第三方颁发的资格证书,以便满足机器人焊接方面人员资质的要求。资格证书目前由公司人力资源部负责保管。

为确保焊工能力持续满足要求,每半年由公司焊接培训中心组织,焊接责任人员对取得资格的国际焊工能力进行确认,确认合格后,焊接责任人员应在焊工证书的背面签字认可,并将相关确认记录提交公司人力资源部保留,作为办理证书延期手续时的证明材料。

3.1.2 焊接协同人员(焊接责任人员)

焊接责任人员应符合ISO14731标准的要求,即《焊接协同人员之任务与职责》,此标准前身是EN719,1997年4月由ISO/TC44/SC 11技术委员会转化为ISO14731首版并开始实施,最新版本于2006年10月由欧盟标准技术委员会CEN/TC 121联合ISO/TC44/SC 11技术委员会升版而来。

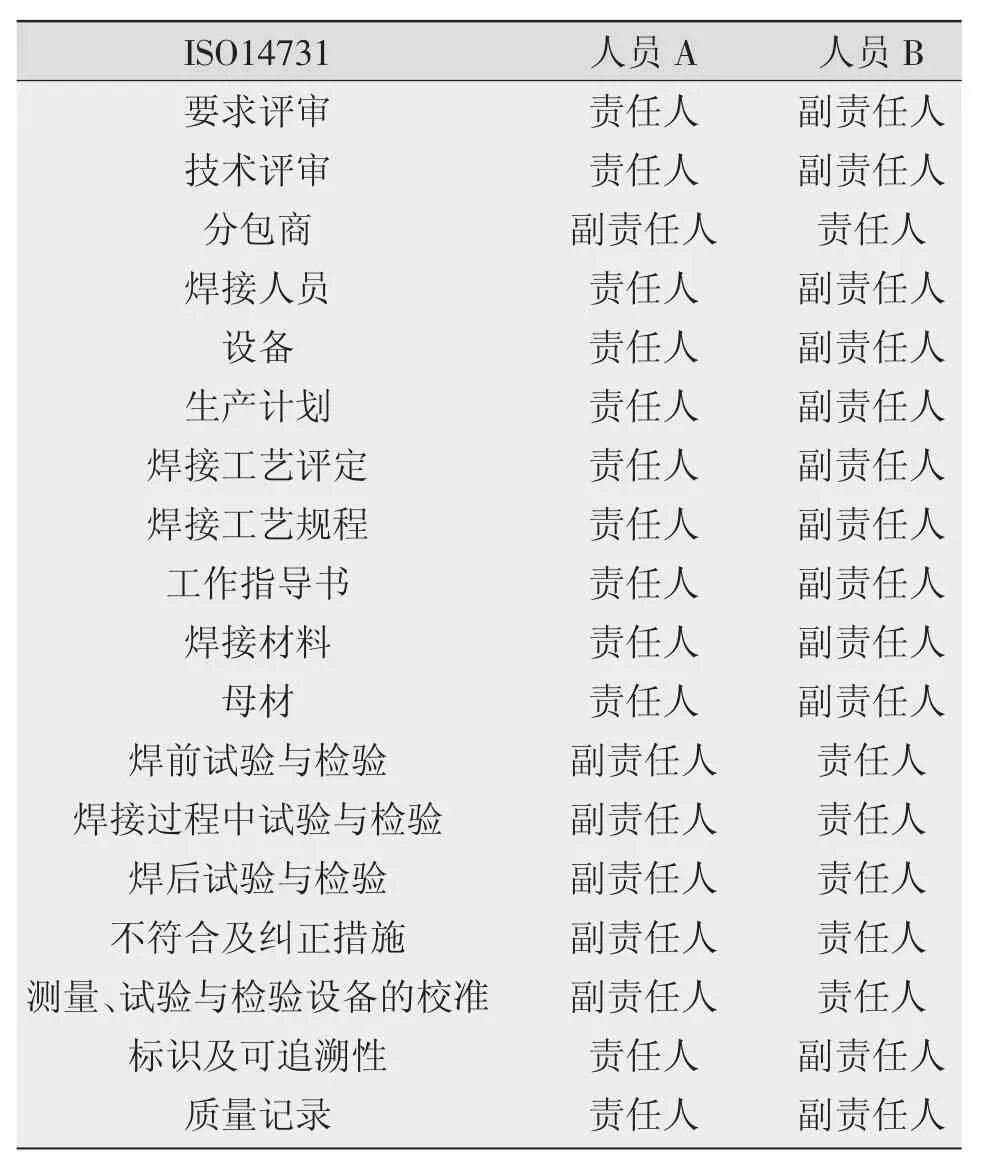

制造商具备符合ISO14731标准要求的焊接协同人员是ISO3834-2认证的必要条件之一,其中国际焊接工程师是符合其要求的最高层次的焊接责任人员,在企业认证及实际生产过程中起着重要作用。基于ISO14731附件B[7]的要求,结合产品所需工艺环节,对具体IWE资质的焊接责任人员职责分工如表1所示。

表1 焊接责任人员分工表

3.1.3 试验及检验人员

ISO3834-2中要求制造商配备足够且能胜任计划、执行和监管焊接产品的检验和试验人员。无损检测人员应取得相关资质,外观检测人员未获取资质时,其能力需经制造商确认。为确保检验和试验结果的公正性和准确性,丰富检验和试验人员的知识和能力,2名无损检测人员和4名外观检验人员均按ISO9712和ISO17635取得了资质。

3.2 焊接工艺评定的认可

焊接工艺评定的方式方法有多种,包括基于合金材料的评定、基于预生产焊接试验的评定、基于焊接经验的评定、基于焊接方法的评定等。本研究主要介绍基于ISO15614-1要求的评定实施要点。为了验证焊接工艺的适用性,基于产品焊接结构特点、所使用的母材(含组别和尺寸)、焊材、焊接方法、焊接位置、接头形式等特性确定评定项目[8],且选择的项目应尽可能扩大覆盖范围,以减少评定项目,节约成本。焊接测试试板的准备应符合ISO15614-1 6.3要求,且在焊接试板前应准备好预焊接工艺规程和焊接过程记录等相关文件,此试板推荐由合格的焊工施焊以避免因操作引起的后续测试不合格。待获得合格的工艺评定后,即可制定用于指导焊接生产现场的焊接工艺规程,即WPS。

3.3 焊接材料和母材的可追溯性

在焊接生产过程中,焊接母材、焊接材料、保护气体等是焊接过程的重要输入,其质量直接影响焊接质量的优劣。ISO3834-2中第17部分规定了标识与可追溯性的要求,其中焊接耗材和焊接母材位列其中。对医疗器械相关关键焊接部件而言,焊接前不仅要保证焊接表面无灰尘、锈蚀、氧化皮、焊渣、油脂等污染物,多层焊时在上一道焊缝焊好后,必须去尘、去渣和存在的缺陷后,方能焊接下一道焊缝,而且需要重点关注材料的标识、可追溯性及移植。

对于标识而言,应根据相关作业指导书标识好标识内容,如母材牌号、炉批号、供货商及标识位置等。标识方法可用标签、电刻或永久性标识笔等,确保标识清晰完整,并规定好钢印深度及大小,如深约0.3~0.5mm,大小不小于3.5号字样。

标识移植工作一般包括材料入库时的标识移植和生产阶段的标识移植。原材料进厂时检验员对物料确认无误后,对合格证做认可标记并存档,同时对物料做单独标识,不同标识的物料应分开存放。生产领料时,领料员应确认材料的标识,对分割后的物料应分别重新做好材料标记,多余退库的材料须有材料标记后才可与同牌号、同规格的材料一起保管。

3.4 焊接现场的管理

焊接现场规模应满足与产品需求匹配的面积,一年四季恒温恒湿的环境避免了不利天气的影响,清晰的区域标识使物料错落有序,提高生产效率的同时降低了犯错概率。焊机和主要设备的状态及焊工工位也是现场审核的必审内容,确保每台设备均有与设备台账相符合的编号、状态标识、使用记录和相关操作规程等,并含必要的鉴定有效期。焊工工位除配有用于满足生产需要的防护用具、防护镜、砂轮机、图纸及相关的工艺文件外,其操作平台、通风、照明、供气、供电、气瓶的摆放、气带、底线的接线状态等合理且安全。

4 结论

(1)ISO3834-2焊接质量保证体系的应用为生产与运行安全提供有据保证的同时,也提高了经济性,国际资质技术人才的储备方便了与母公司的沟通。

(2)ISO3834-2体系的建立和运行使组织具备了事前有计划、过程中有记录、事后可追溯的能力,产品质量的管理模式由原来的纠正模式逐渐转化为预防模式,进而提高产品质量的稳定性。

(3)基于ISO38334-2要求运营的焊接车间彰显了企业焊接制造的能力,是客户参观的必到场所,给客户带来良好直观感受的同时也获得了客户的认可及信任。

[1]ISO 3834-1金属材料熔化焊焊接质量要求——第一部分:质量要求适合等级的选择准则[S].

[2]ISO 3834-2金属材料熔化焊焊接质量要求——第二部分:完整质量要求[S].

[3]ISO 3834-3金属材料熔化焊焊接质量要求——第三部分:一般质量要求[S].

[4]ISO 3834-4金属材料熔化焊焊接质量要求——第四部分:基本质量要求[S].

[5]ISO 3834-5金属材料熔化焊焊接质量要求——第五部分:符合ISO3834-2,ISO3834-3或ISO3834-4质量要求所需的文件[S].

[6]ISO 3834-6金属材料熔化焊的焊接质量要求——第六部分:ISO3834实施方针[S].

[7]ISO 14731焊接协同人员-任务和职责[S].

[8]ISO 15614-1金属材料焊接工艺规程及评定——焊接工艺评定试验——第一部分:钢的电弧焊和气焊、镍及镍合金的电弧焊[S].