H型钢双丝埋弧焊不清根全熔透焊接工艺

张建平,滕 氄,阙子雄

(1.浙江精工钢结构集团有限公司,浙江绍兴312030;2.精工工业建筑系统有限公司,浙江 绍兴 312030)

0 前言

H型钢具有质量轻、刚度好、质量优、外观美、施工方便、施工速度快等优点,被广泛应用于建筑钢结构。近些年,随着厚板在建筑钢结构的应用,为提高效率,双丝、三丝及多丝门式埋弧焊机已逐渐应用于生产中[1]。

随着焊接设备的更新,焊接工艺也需进行相应的试验研究。根据相关规范要求[2],在建筑钢结构中桁架、钢柱节点区域(梁柱连接)往往是结构设计的重要部位,其H型钢组立焊缝为全熔透要求。

为了减少工序、降本成效,在多丝门式埋弧焊机上实现中厚板H型钢焊接反面不清根,达到全熔透工艺尤为重要。

本研究采用门式双丝埋弧焊机,分析焊接角度、焊丝偏心距离与焊缝熔合区位置之间的相互关系,改变焊接角度和调整焊丝位置,使腹板板厚为20mm的H型钢主体焊缝达到了全熔透要求。

1 模型建立

1.1 全熔透焊接的可行性分析

1.1.1 初步试验

首先进行H型钢门式双丝埋弧焊试验。焊接H型钢试件钢板材质为Q345B,规格BH500×350×20×30,长度1 800mm。试验分成2组,第2组的焊接电流、电压参数较第1组有所增大,焊接工艺参数及试验结果如表1、表2所示,焊缝宏观图片如图1、图2所示。

表1 焊接工艺参数

表2 试验结果

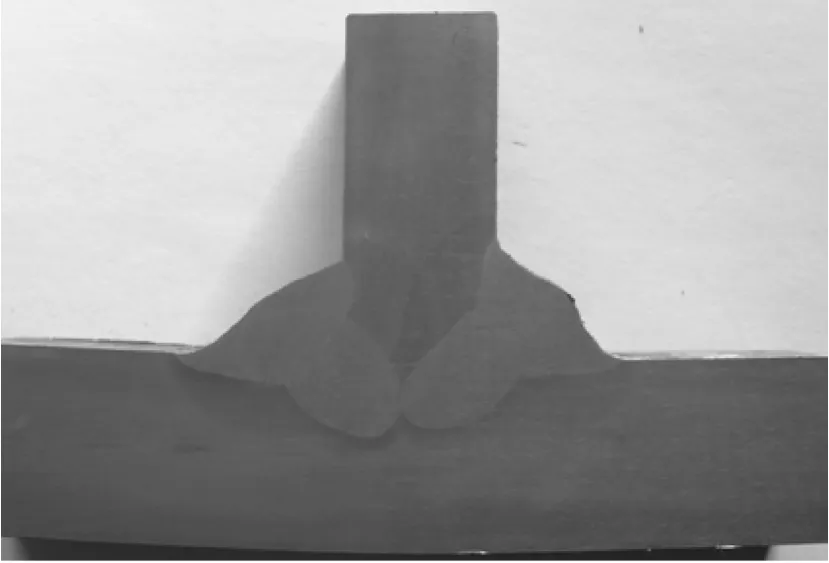

图1 第1组焊缝宏观图片

图2 第2组焊缝宏观图片

初步试验表明:当其他条件不变时,增加焊接电流、电压来增加熔深、熔宽能够达到焊缝全熔透的目的。但从第2组试件可知(见图2),焊缝外观成形差,存在咬边等缺陷,过大的热输入使H型钢角变形增加,机械矫正会增加焊缝出现裂纹的风险[3]。另外,增加电流、电压容易造成HAZ晶粒粗大而影响焊缝的综合性能[4]。同时,焊机负载过大,不适合长时间运行,故在实际生产过程中,单纯的通过增加电流、电压来达到焊缝全熔透的目的是不适宜的。

1.1.2 T型接头模型建立及分析

根据第1组试件的宏观照片进行分析,如图3所示。

图3 宏观分析

T型接头单侧熔深达到腹板板厚的1/2,熔深最深位置位于翼板,且达到了熔合。可以通过改变H型钢焊接角度、焊丝位置的方式使焊缝根部熔合区上移,从而达到焊缝全熔透的目的。

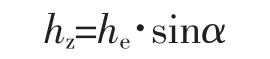

初步建立数学模型,如图4所示。由图4可知,通过改变H型钢焊接角度、焊丝前丝偏心的方式都可使焊缝根部熔合区上移。

图4 第1组试件T型接头数学模型

1.2 H型钢焊接角度的确定

T型接头的前丝焊接数学模型如图5所示。根据图5并结合实际情况,r为固定值,h与电流大小成正比,根据he=h-r,将he等效电流大小,确定电流he和焊接角度α之间的关系(见图6)

即在焊接电流不变的情况下,可以通过增大H型钢的焊接角度α来增加焊缝板厚方向的熔深,即在其他焊接参数不变的情况下,H型钢焊接角度越大,焊缝熔深越深。

图5 T型接头的前丝焊接数学模型

但在实际操作过程中,H型钢无法在焊接胎架上随意增大焊接角度,受门式埋弧焊机焊枪架滚轮的限制,H型钢的最大焊接角度α约为55°。

图6 熔深与电流大小、焊接角度的关系

1.3 前丝偏心距离的确定

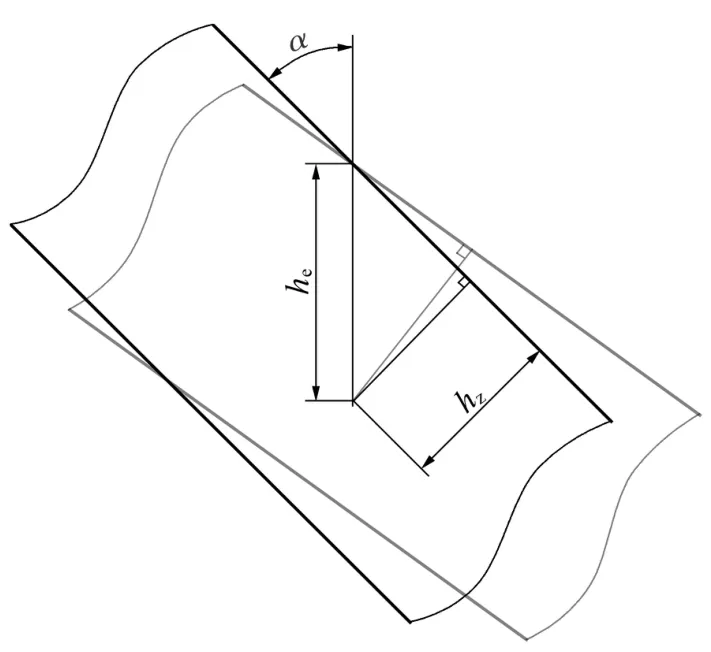

在H型钢焊接角度为α的条件下,当焊丝电弧中心线过焊缝中心点位置时,腹板根部板厚中心位置可以实现焊缝全熔透,如图7所示。

图7 T型接头的前丝偏心距离

焊丝最佳偏心距离d的数学关系式为

当 t=20mm,α=52°时

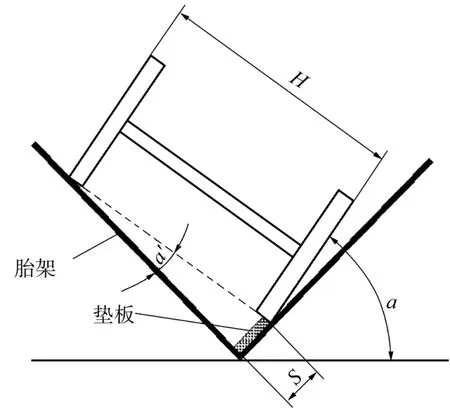

1.4 H型钢焊接角度保证

受实际胎架角度限制(固定45°),H型钢摆放角度α的控制需根据截面高度尺寸在胎架根部加设一定高度垫板,如图8所示,垫板高度尺寸S为

式中 S为垫板高度尺寸;H为H型钢截面高度;α'为 H 型钢在胎架上倾斜角度,α'=α-45°。

1.5 分析结果

H型钢在门式埋弧焊机上焊接时,在常规电流、电压焊接参数下,通过改变焊接角度和前丝偏心距离得到腹板20mm的H型钢主体焊缝全熔透的目的是可行的。

图8 垫板高度的确认

2 接头试验

对板厚20mm腹板的H型钢进行相应的工艺试验,试验时H型钢焊接角度定为52°(通过在胎架上加设高度60mm的垫板来实现),前丝偏心6mm,后丝居中保证焊缝的外观成形。

2.1 试验材料及过程

(1)为突出试验的对比性,H型钢材质、规格及其他焊接工艺参数与前期第1组试验相同,即钢板材质为Q345B,焊接H型钢试件规格为BH500×350×20×30,长度 1 800mm,力学性能要求为:抗拉强度 470~630MPa,冲击功(20 ℃)大于等于 34 J。焊丝采用CHW-S3,型号H10Mn2,焊丝直径φ=4.8mm,焊剂SJ101,使用前烘干。焊接工艺参数如表3所示。

表3 焊接工艺参数

(2)H型钢试件T型接头不开设坡口,根部间隙为0~1mm,焊接方法采用SAW,焊接位置为船行焊,采用门式双丝埋弧焊机,焊接顺序及方向如图9所示。

(3)焊接过程见图10,焊后成形见图11。

2.2 试验项目及结果

2.2.1 检测结果及数量

试件检测项目及数量如表4所示。取样位置如图12所示。

图9 焊接顺序及方向

图10 焊接过程

2.2.2 试验结果

(1)外观成形。

根据肉眼观察,H型钢整体角变形不大,主体焊缝无咬边、气孔等缺陷,焊缝无偏焊现象,表面无明显鱼鳞纹产生,整体外观成形良好。

(2)宏观腐蚀。

图11 焊后成形

表4 T型接头检测项目及数量(UT探伤合格)

图12 取样位置

宏观金相图如图13所示。采用冷酸法对试样焊缝区域进行低倍宏观检验,试样焊缝区、熔合线区及热影响区均无裂纹、气孔夹杂、未熔合等缺陷,且不存在宏观偏析(区域偏析)现象。

图13 宏观金相

(3)冲击试验。

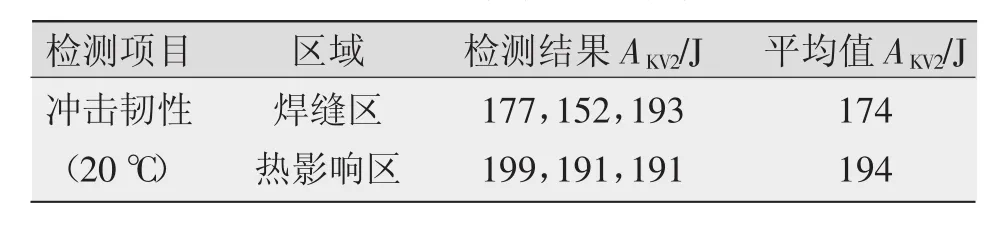

冲击试验结果如表5所示。

表5 冲击韧性试验结果

由表5可知,焊缝区、热影响区冲击韧性均满足规范要求。

(4)硬度试验。

硬度取样测试点如图14所示。A1~A3为焊缝区,B1~B6为熔合线区,C1~C4为热影响区。

图14 硬度取样测试点

硬度试验结果如图15所示,熔合线区硬度最高,且HV10<350,说明无马氏体生成。

图15 硬度实验结果

(5)微观金相。

金相结果如图16所示。焊缝区组织为铁素体+珠光体(组织呈树枝状生长),且有少量魏氏组织产生,这是因为焊缝前丝焊后未得到充分冷却,后丝再次对其进行加热,造成焊缝高温停留时间较长,使焊缝处于过热状态形成魏氏组织[5]。热影响区组织为铁素体和珠光体,母材带状组织依然可见。

3 结论

(1)进行初步试验,确定了单纯的通过增加电流、电压参数来达到H型钢全熔透的方式是不适宜的。

(2)根据初步试验焊缝宏观结果建立T型接头焊接数学模型,经理论分析,H型钢在门式埋弧焊机上进行焊接时,在电流、电压等焊接参数不变的情况下,可以通过改变H型钢焊接角度和前丝偏心距离来增加T型接头腹板侧板厚方向的熔深。

(3)对改进后的焊接方式进行工艺试验。在H型钢焊接角度为52°,前丝偏心6mm的条件下,板厚为20mm腹板的H型钢可以达到全熔透要求。力学试验结果表明,冲击、硬度符合相关规范要求,同时从宏观及微观金相分析,金相组织良好,焊缝区有少量魏氏组织出现,故对于厚板的埋弧焊焊接,应避免大线能量焊接,从而减少焊缝高温停留时间,避免出现魏氏组织及晶粒粗大的现象。

图16 微观金相组织

[1]韩国明.焊接工艺理论与技术[M].北京:化学工业出版社,2003.

[2]GB/T 50661-2011,钢结构焊接规范[S].中华人民共和国住房与城乡建设部,2011.

[3]戴为志,高良.钢结构焊接技术培训教程[M].北京:化学工业出版社,2009.

[4]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2000.

[5]曾乐.现代焊接技术手册[M].上海:上海科学技术出版社,1993.