延长焊接接头疲劳寿命的方法

吴连强,陈 强,王 磊

(海洋石油工程股份有限公司,天津300452)

0 前言

疲劳寿命的长短直接影响焊接节点的使用寿命,进而影响工件或设备的使用年限,因此如何延长疲劳寿命的方法一直是焊接界的重点研究方向。提高焊接接头的疲劳寿命可以从多方面入手,如:改善工艺技术,增加母材厚度,改变接头设计等。本研究分析了当书面工艺获得工程师批准后,通过调整关键性的焊缝外观细节来提高焊接接头疲劳寿命的方法。

1 疲劳寿命

1.1 定义

受交变应力(或应变)作用的零件和构件在低于材料屈服极限的交变应力(或应变)的反复作用下,经过一定的循环次数后,在应力集中部位萌生裂纹,并在一定条件下扩展,最终突然断裂,这一失效过程称为疲劳破坏。

材料在疲劳破坏前所经历的应力循环数称为疲劳寿命[1]。

1.2 焊缝疲劳断裂过程

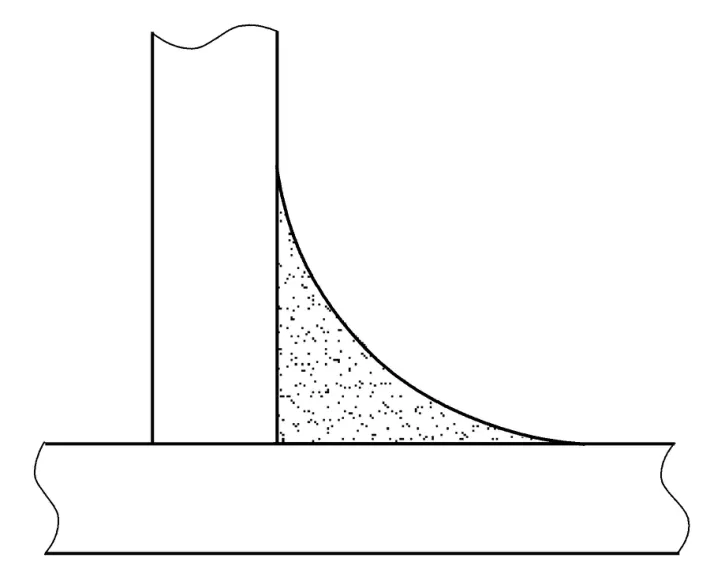

焊缝疲劳断裂过程:焊缝应力集中部位或焊缝内部缺陷→微裂纹产生→裂纹扩展→断裂[2]。焊缝疲劳断裂剖面如图1所示。

2 调整关键性的焊缝外观细节来提高焊接接头的疲劳寿命

焊接接头是钢结构工程中常见的接头形式。焊趾处截面几何突变,焊趾位于焊接热影响区,而热影响区晶粒特殊,经过循环载荷的作用,焊趾处最易产生应力集中,因此研究焊趾处应力集中的分散、改善焊接接头外观设计和外观加工细节,对于提高焊接接头的安全性和延长接头疲劳寿命具有重要的意义。

图1 焊缝疲劳断裂剖面示意

2.1 改善焊缝的剖面形状

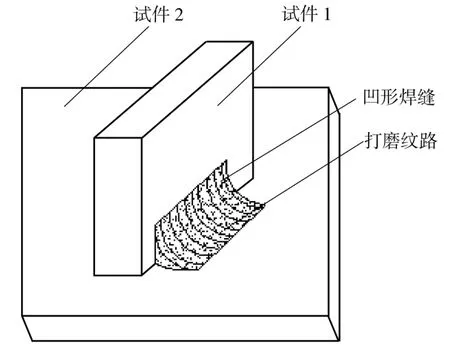

对于疲劳节点焊缝而言,理想的焊缝剖面形状为凹形,其最小半径是壁厚的50%,并与邻近母材光顺熔合,以避免在焊趾处产生应力集中,如图2所示。通常对于角焊缝,若无特殊要求,焊工一般会将焊缝焊接成平或凸的剖面形状(见图1)。直接利用盖面焊道难以达到凹形剖面形状,需通过打磨来实现,打磨整个焊缝成光顺的剖面形状是较省钱且有效的[3]。

图2 凹形角焊缝

(1)凹形焊缝打磨要求。

①打磨工具要求使用碳化物砂轮或圆磨头。

②凹形最终打磨要用抛光片进行抛光,打磨和抛光要求打磨纹路与焊缝受力方向一致,如图3所示。这主要考虑打磨纹路微观状态是属于尖锐的应力集中点,打磨纹路与焊接接头受力方向相同可有效避免焊缝在打磨纹路的应力集中点处开裂,如图4所示。

(2)凹形焊缝外观检查要求。

完工焊缝的剖面形状大多用目视检查。首先检查设计要求的角焊缝有效焊喉尺寸,再使用判定轮廓线形状的圆盘或焊缝外观检测尺来检测焊缝的凹形尺寸,如图5所示。如果形状上不能完全吻合或有缺口,在它与设计规定的圆盘之间能插进0.04in(1mm)的钢丝,则无论该缺口是在焊趾处还是焊道中间,都判为不合格。

图3 打磨纹路

图4 微观状态下的打磨纹路

图5 凹形焊缝外观检测尺

2.2 焊趾打磨

焊趾打磨是利用砂轮或蘑菇头状磨头用打磨方法仅修整焊缝趾部。

经过统计大量的外观缺陷产生部位和断裂产生部位可知,焊趾是产生断裂的主要部位。经缺口应力分析和断裂力学研究,凹形的焊缝形状对广大厚度范围内改善焊接节点的疲劳特性方面更为有效,建议利用轻微打磨来修整焊趾缺陷,例如咬边或微观裂纹。

英国剑桥焊接研究所研究发现,除了GTAW以外的所有焊接方法形成的焊缝沿着焊趾均有一条微观的焊渣侵入线,且所有的焊接方法均生成不同程度的趾部咬边,即使理想的焊缝剖面形状也是如此,如图6所示[4]。这表明所有焊缝均有早已生成的缺陷,或呈现微观的咬边,或呈现微观的焊渣侵入,或两种均存在。正常的检测方法无法探测到这些缺陷,它们在现代焊接技术条件下难以避免。

图6 微观侵入

焊趾打磨要求:焊缝趾部打磨应沿焊趾中心线进行,所有接头形式均如此。推荐工具是带有碳化钨磨头的高速砂轮机。磨头半径根据板材厚度确定,磨头半径越大越有力。打磨纹路要求平行于焊道的受力方向。打磨深度要求:最小深度为低于板材表面0.8~1mm,或低于最低咬边底部0.5~0.8mm,使打磨总深度小于等于2mm,或者是板厚的5%,两者取较大值。打磨时,磨头轴线与母材成45°角,磨头轴线与移动方向的最大夹角为45°,确保打磨痕迹垂直于焊趾线,即平行于应力方向。承受纵向应力的焊缝端部也需谨慎打磨,保持打磨的有效性,如图7所示。打磨完成的槽道应光顺,然后进行外观检查和MT或PT检查。

图7 有效的焊趾打磨

2.3 锤击

锤击即对焊缝表面喷丸或锤击焊缝趾部。

锤击的优点是在焊缝趾部产生压缩残余应力。焊接接头因焊接收缩在焊缝处产生应力,焊趾处为向两边撕裂和扩张的应力,所以锤击产生的压缩应力正好抵消焊趾处的扩张应力,使焊趾处残余应力相对较小,从而提高焊缝的疲劳寿命[5]。

注意锤击后不能对焊接接头进行任何应力释放的措施,如焊后热处理等。当焊接接头处于自由状态,即没有加载任何载荷时,才能锤击焊缝趾部。此外,美国钢结构焊接规范指出,屈服强度小于等于800MPa及厚度大于10mm的钢材才能使用锤击方法。

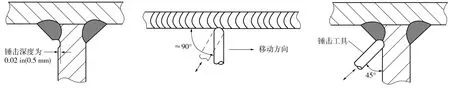

钢锤锤头应是半球形状,其直径为6~12mm。击痕以焊趾为中心,使母材金属和焊缝金属两边均发生变形,形成光滑的表面且无单独孤立的击痕。操作时,钢锤与钢材表面成45°角,约垂直于移动方向,如图8所示。

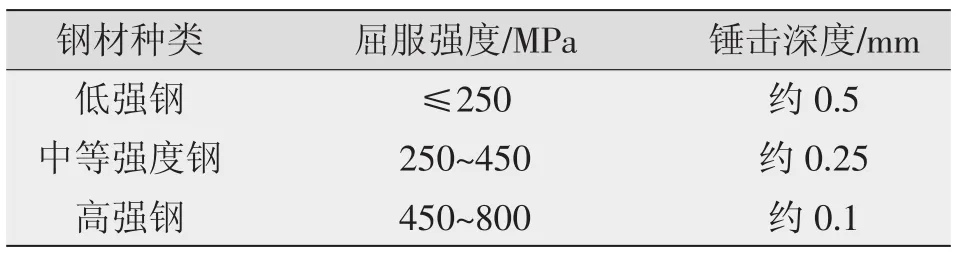

对于屈服强度不同的钢材,锤击痕迹的深度要求不同,如表1所示。锤击前应先对焊缝进行目视检验和MT或PT检验,合格后再进行锤击操作。

图8 钢锤

2.4 焊趾重熔

焊趾重熔是利用GTAW的电弧热量,在不添加填充金属的情况下对焊趾进行重熔,从而修整焊趾外形,消除焊趾处的微小缺陷。

进行焊趾重熔时要注意焊缝表面清洁干净,无锈、渣、油等。电极应尖且洁净。熔时注意电极尖端水平方向距焊趾0.5~1.5mm,沿着焊趾进行重熔焊缝金属深度约为2mm,以达到消除缺陷、延长疲劳寿命的效果,如图9所示。

表1 不同钢材击痕深度的要求

图9 焊趾重熔

2.5 打磨焊趾和锤击结合使用

打磨焊趾后进行外观检查和磁粉探伤,确定无缺陷后再锤击焊趾,可抑制疲劳裂纹的起裂或扩展的速率。因此,关键性接头常常采用打磨+锤击的组合性方法处理,以获得良好的疲劳抗力。

3 结论

(1)焊缝的疲劳断裂主要是焊缝存在应力集中或内部有缺陷所导致,产生疲劳断裂的部位多数在焊趾处,因此消除焊缝焊趾处的应力集中和微小缺陷是延长焊缝疲劳寿命的关键。

(2)消除焊缝内的应力集中点和焊缝的微小缺陷有5种方法,分别是改善焊缝剖面形状、焊趾打磨、焊趾锤击、焊趾重熔、焊趾打磨+锤击并用。

[1]方洪渊.焊接结构学[M].北京:机械工业出版社,2008.

[2]张彦华.焊接结构疲劳分析[M].北京:化学工业出版社,2013.

[3]赵静彬,曲金光,卢静.TIG重熔工艺对焊缝区残余应力的影响[J].焊接技术,2003,32(06):10-11.

[4]AWSD1.1/D1.1M,StructuralWelding Code-Steel[S].

[5]姜光伟,李燕强.焊接应力的形成与消除[J].中国科技信息,2005(16):162.