CNG压缩机轴承外圈氧乙炔火焰喷涂修复

李慧林,蔺虹宾

(四川工程职业技术学院,四川德阳618000)

0 前言

四川省德阳市某CNG加气站天然气压缩机由于常年连续运转,在使用过程中振动和噪音很大,检修时发现因轴承常年连续高速运转,轴承与轴承台之间的磨损严重,公差严重超标。市场上买来的新轴承安装后公差始终无法满足要求。经测量:轴承台内径171.28mm,轴承外径169.38mm。因轴承台设备太大(长度近1m、质量近2 t),且为铸铁件,不易加工修复,加之轴承与轴承台只是公差太大,所以仅需在轴承外圈表面喷涂一层薄薄的涂层满足公差要求,即可保证设备正常使用。

1 喷涂方法和设备

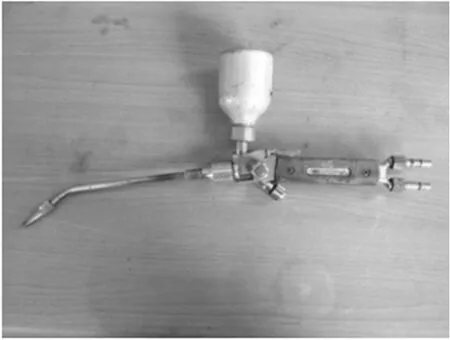

根据该轴承外圈为单件、尺寸较小的特点,选择氧乙炔喷涂方法进行手工喷涂。喷嘴为1#喷嘴,如图1所示。根据该轴承外圈的工作要求(耐磨损、耐高温)以及材料45钢的特性,选择Ni25为喷涂材料。Ni25 粉末为 w(Ni)25%+w(Al)75%的 Ni基合金,颗粒度50目,如图2所示。

图1 喷嘴Fig.1 Nozzle

图2 合金粉末图片Fig.2 Alloy powder

2 喷涂原理及涂层形成过程

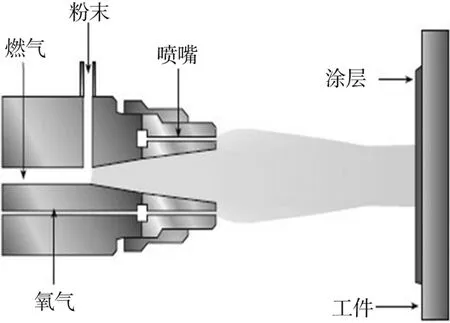

采用氧乙炔喷涂方法修复工件时,最大特点是热输入量低,不会引起工件变形和残余应力,尤其是在修复圆环状工件时,效果特别明显,因此特别适合圆形磨损零件的修复和加工过量零件的修补。热喷涂原理如图3所示。在喷涂过程中,颗粒状的喷涂材料被加热成熔融状或高塑性状颗粒,在高速氧气流的带动下,快速喷射撞击到工件表面,凝固成薄层,有些颗粒的原子与工件表面形成原子间结合,喷涂颗粒反复叠加,形成层状结构。在喷涂过程中,铝包镍粉末中的铝与镍产生的铝热反应为放热反应,使镍与基材形成微冶金结合,镍由工件表面向深处扩散,形成原子扩散结合,提高了涂层与基材的结合性(其成分为FeNi3,扩散层的厚度约为lμm),颗粒不断叠加从而形成涂层[1]。

3 工件清理及表面粗化

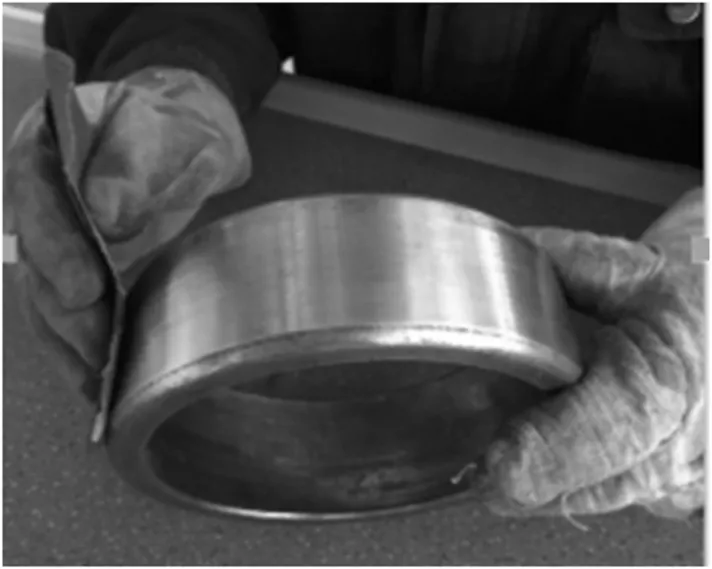

工件尺寸φ180mm×10mm,宽度80mm。由于该工件长期工作在润滑油、机油等高油脂环境中,所以首先要清理干净工件表面的油脂。利用汽油将工件表面的油污清洗干净,然后用金属清洗剂溶液将工件浸泡2 h,将余油清洗干净后再用流水冲洗。待工件干燥后,对工件进行粗化加工。零件如图4所示。

图3 热喷涂原理Fig.3 Schematic diagram of hermal sprayingmethod

图4 零件Fig.4 Mechanical parts

工件表面越光滑,涂层的结合强度越低;相反工件表面越粗糙,涂层的结合强度越高,所以要预先对喷涂工件进行粗化处理。考虑到工件只是公差太大,使用打磨机打磨虽然效率高,粗化效果好,但不易掌握打磨厚度,可能会进一步加大尺寸公差,所以考虑利用砂纸手工打磨,以更好地控制打磨深度,且砂纸打磨粗化兼有一定的残余应力,有利于提高涂层的疲劳强度。为使工件表面粗化明显,用2#砂纸将工件的表面打磨粗糙,露出纵横交错的沟槽痕迹即可。在打磨过程中全程需戴干净的棉质手套,防止沾染油脂等杂质,打磨后的工件用干净棉布擦拭干净,不能用手直接触摸打磨面,防止汗液和其他杂质污染打磨面,影响涂层的结合强度。零件表面粗化如图5所示。

4 喷涂工艺

4.1 喷涂工艺

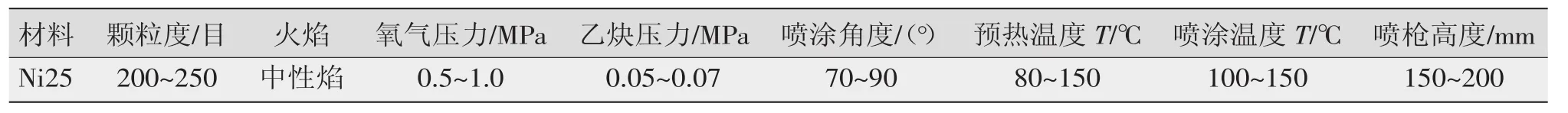

火焰喷涂是将熔融状的金属颗粒以较高射速流喷射到工件表面,形成薄片状的扁平粒子,扁平粒子的不断叠加形成涂层。由于在粒子不断叠加的过程中,涂层不均匀收缩产生残余应力,随着涂层厚度的增加,残余应力也相应叠加,使应力越来越大,如果喷涂材料选择不当,涂层塑性不够,就会使涂层“龟裂”“起皮”,强度降低。合理的预热温度和喷涂温度可以使扁平粒子更好地与基层结合,形成更多的原子间结合,这种金属键能够显著提高工件涂层的强度,延长工件的使用寿命[2]。喷涂参数如表1所示。

图5 零件表面粗化Fig.5 Surface ofmechanical parts roughing

表1 喷涂参数Table1 Parameters of Thermal spraying

4.2 材料

选择市场上常见的Ni25作为喷涂材料,其喷涂时形成的涂层结合强度高、涂层韧性好,在喷涂过程中产生的烟雾少,粉末的沉积效率较高。粉末过细,容易使涂层烧损、破裂,熔融状态的颗粒到达工件表面前就已经被严重烧损、氧化;粉末过粗,可能造成对粉末颗粒的加热不够,使铝与镍产生的铝热反应不充分,还会造成涂层致密度不足,内部孔隙率高,涂层机械强度不够。综合考虑,选择颗粒度为200~250目。

4.3 压力

由于轴承的工作环境较为苛刻,需要长期运转、磨损,材料一般为较硬的钢种,该工件为45#钢。在喷涂过程中需要较高的喷射气流使熔融状态的颗粒在高速射速流作用下溅射至工件表面,形成较多的原子间结合和较深的过渡层。如果压力过小,形成的原子键就少,涂层的结合强度差,使用性能差。所以在选择氧气压力时应尽量选择压力区间的上限。在实际喷涂时选择氧气压力为0.8MPa,乙炔压力为0.06MPa。

4.4 温度

喷涂又名冷喷焊,在喷涂过程中需选择较低的喷涂温度,不能使工件发生相变等组织的转变。低热输入量加上合理的加热方式,可以使工件喷涂加工后不发生变形,不产生残余应力,非常适合轴承外圈类耐磨损的圆形零部件的修复。因此预热温度和喷涂温度的选择直接决定了涂层的结合强度。

当预热温度在80℃以下时,基层与涂层间的原子结合少,涂层的结合强度低。预热温度超过150℃时,涂层间的原子间结合较多,但工件受热后的膨胀大,当喷涂结束,涂层在冷却过程中基层与涂层的不均匀冷却造成基层与涂层结合处应力较大,使涂层产生剥落,结合强度反而降低。由于工件为轴承钢,硬度较大,较低温度不易在工件与涂层间形成较多的金属键,所以选择较高的温度喷涂,喷涂完成后可采取适当的保温措施使工件缓慢冷却,以减少涂层结合处的应力释放,综合考虑后选择预热温度为110~130℃。

只有选择合适的喷涂温度,才能在喷涂过程中形成熔融状的金属颗粒,其喷射到工件表面形成薄片装的涂层,薄片相互叠加,形成致密的合格涂层。当喷涂温度小于100℃时,由于火焰对粉末颗粒的加热不够,铝热反应不明显,不能形成熔融状的颗粒,颗粒在喷射到工件表面时,形成颗粒状的疏松涂层,孔隙率较高,强度低[3];当温度超过150℃时,火焰对粉末颗粒的过度加热加重了粉末颗粒烧损和氧化,虽然形成了薄片状涂层,但由于涂层中氧化物杂质较多,涂层的强度相应降低。综合考虑,选择110~120℃。

4.5 喷枪高度

涂层的结合力和喷枪与喷涂面的高度成反比,高度越大,工件表面的喷涂温度越低,喷枪嘴距工件太远,使铝的放热反应未在工件表面进行,熔融粒子从喷嘴快速喷出后,速度的衰减越大,所以涂层与工件表面的结合力越小。但是高度越小,高温火焰对涂层的烧损越大,涂层在高温下快速膨胀,而当火焰离开后则快速收缩,破坏涂层与工件表面的结合力,出现涂层鼓包、卷曲、烧损,结合力下降。查阅相关标准、资料可知,喷枪与工件表面的距离控制在150~200mm为宜。喷枪高度如图6所示。

图6 喷枪高度Fig.6 Height of airbrush

4.6 火焰类型和喷涂角度

合适的火焰类型能够提高喷涂的效率,并且涂层的结合强度高。采用碳化焰时,会提高涂层中碳含量,而且碳化焰的火焰较低不便于操作者控制喷涂温度;当采用氧化焰时,熔融粒子从喷嘴处喷出后火焰中富含的氧会使该粒子迅速氧化,尤其是其中的Al会氧化为坚硬耐高温的Al2O3,从而降低熔融粒子与喷涂面的结合力;选择中性焰时,既不会产生过量的碳粒子,也不会使喷涂粉末在高温中氧化,综合考虑选择该火焰类型。喷涂时,角度应尽量与喷涂面垂直,使熔融粒子所携带的动能能全部被喷涂面吸收,形成均匀的薄片状,达到最好的结合力。如果角度偏小,涂层间的结合力会偏小且部分粉末会喷射到空气中,不仅造成粉末浪费,还会提高喷涂环境中重金属粉末的含量,污染空气。

图7 火焰类型和喷涂角度Fig.7 Fire spells and spray angle

4.7 喷涂过程

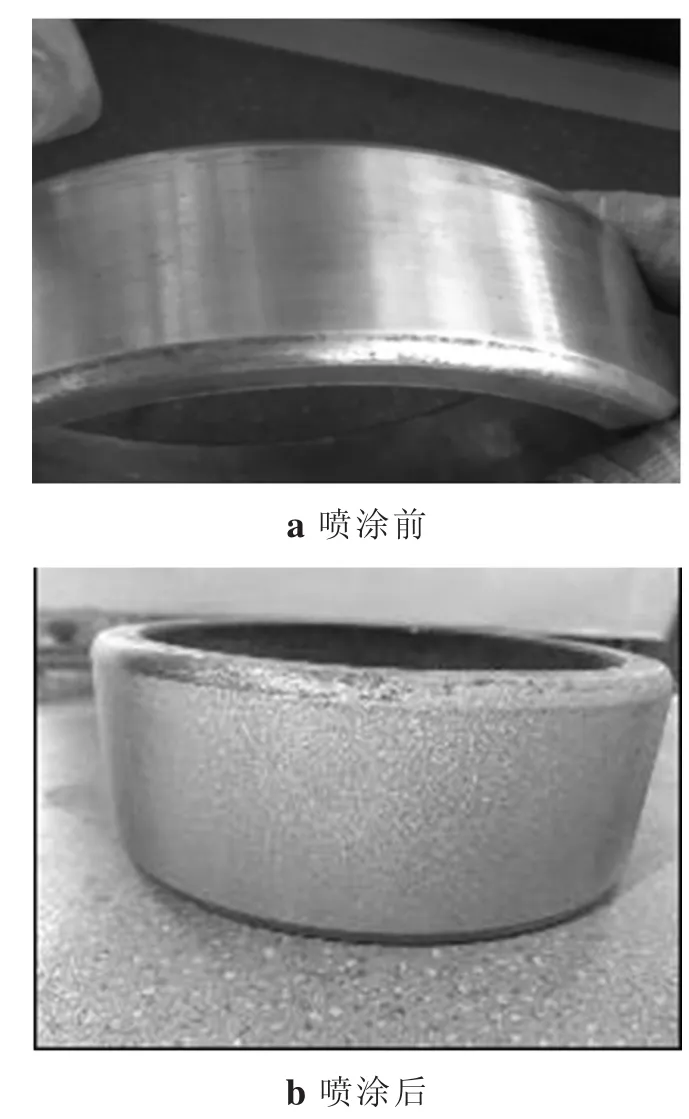

将打磨干净的工件放置在操作平台上,调整好高度。将氧气压力调节为0.8MPa,乙炔压力调节为0.06MPa,点燃喷枪,调节火焰为中性焰,用火焰对工件进行均匀加热,并随时用测温仪测温。当工件预热温度为80~150℃时,调整好喷嘴角度,使喷嘴与喷涂面成 70°~90°,高度为 150~200 mm,迅速打开粉阀阀门,并采用来回摆动扫射的操作手法,不仅可以使粉末均匀地喷涂于轴瓦表面,而且可以很好地控制温度,防止喷涂点温度过高,从而导致涂层脱落[4]。由于轴瓦是圆形,所以喷涂过程中要不断调整工件方向,使喷嘴与喷涂面的角度始终保持在70°~90°,并随时测温,使预热温度和喷涂温度始终保持在合理范围内。喷涂完成后迅速目测涂层表面,观察是否有龟裂、起皮等缺陷,若成形良好,则迅速将工件放置于保温箱中(保温箱内部温度100℃,随炉冷却),缓慢冷却,防止涂层与基层因温度的快速下降产生不均匀收缩,从而产生较大的应力,降低涂层的结合强度,并且缓慢冷却还会使镍由工件表面向深处扩散,提高涂层结合力。喷涂前后的零件如图8所示。

图8 喷涂前后零件Fig.8 M echanical partswas sprayed before and after

4.8 树脂强化

在喷涂过程中,由于喷涂火焰呈喇叭状喷射且来回摆动,导致熔融粒子在火焰中的飞行路径、飞行速度和温度不同,这使得变形粒子在交错堆叠的过程中并非完全是规则的均匀叠加,涂层呈现出明显的不规则状,涂层内部堆叠粒子之间存在缝隙或孔洞,从而降低整个涂层的强度,使用寿命下降。为了使涂层内部更加致密,提高轴瓦的使用寿命,还需对涂层做强化处理。市场上的强化处理方法很多,利用酚醛树脂强化是目前使用最多且最经济的方法,材料价格低、方便易得,强化后的涂层结合强度大。具体的操作方法为:用干净的毛刷蘸取酚醛树脂轻轻地刷涂在涂层表面上,采用在空气中自然固化的方法,使酚醛树脂慢慢地渗透至涂层的缝隙和孔洞中,最后自然干燥、固化,形成结合强度良好的涂层。

4.9 检查及安装

喷涂前的工件直径为170.28mm,轴承台的内径为171.82mm,用游标卡尺测量喷涂后的工件外径为171.26mm。用放大镜观察涂层是否有龟裂、起皮等缺陷。该喷涂过程为手工操作,涂层厚度不易控制,且为手工安装,因此在安装过程中发现轴承外圈安装不进去时用砂纸和锉刀沿涂层表面轻轻打磨轴承外圈,并用火焰均匀缓慢加热轴承台,使其内径在加热时膨胀加大,用铜块或木块作垫块,用榔头将轴承外圈轻轻敲打进轴承台,当轴承台冷却、内径收缩后,轴承外圈与轴承台将紧密结合,防止出现打滑,避免出现震动和噪音过大的问题[5]。

5 结论

运用氧乙炔火焰喷涂方法修复CNG天然气压缩机,通过喷涂该设备中的小部件(轴承外圈),解决了主机设备因尺寸、吨位较大而不便施工的难题,不仅满足使用要求,而且方便实用。轴承外圈喷涂前直径170.28mm,喷涂后直径171.26mm,喷涂后涂层厚度为0.49mm,在安装过程中经修磨加工,完全符合公差配合的要求。该CNG天然气压缩机安装此轴承外圈后已使用一年多,未出现任何异常,可见涂层完全满足强度要求,通过喷涂前后的数据比对,该修复方法具有在设备维修中大量推广使用的价值。

[1]杜国华.实用工程材料焊接手册[M].北京:机械工业出版社,2004.9

[2]王运炎.机械工程材料[M].北京:机械工业出版社,2000:141-146.

[3]中国机械工程学会焊接学会.焊接手册[M].北京:机械工业出版社,2008:911-912.

[4]李稳,马国.等离子弧喷涂铁基合金组织与力学性能[J].电焊机,2015,12(10):45-49.

[5]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2002.