氮元素对不锈钢堆焊层抗腐蚀性能的影响

仲崇惠,包晔峰,陈 辉

(河海大学机电工程学院,江苏常州213022)

0 前言

在低碳钢上堆焊奥氏体不锈钢来提高其耐腐蚀性能是一种经济、易操作的手段,能有效缓解碳钢在工业环境下的腐蚀问题。目前不锈钢堆焊技术广泛应用于石油管道内壁、压力容器内壁以及叶轮机叶片的防腐问题上。但在实际工程中,仍然会出现防腐不理想的案例。文献[1]认为这是由于堆焊层中碳化物析出相过多,界面增加,易出现贫铬现象导致耐腐蚀性能不理想。针对该问题在焊缝金属中加入氮元素,氮的扩散速率快于铬元素,能有效抑制碳化铬的析出,减少贫铬程度,提高耐晶间腐蚀性能,同时氮元素也可以提高不锈钢的点蚀电位,提高钝化膜稳定性。本研究通过制备不同含量的氮化铬堆焊层来研究其耐腐蚀性能。

1 试验材料和方法

1.1 试验材料

采用电渣堆焊用烧结焊剂SJ601,母材为Q235,尺寸250 mm×40mm×9 mm,采用直径4 mm的308不锈钢焊丝。试验采用MZ-1000自动埋弧焊机,配FD-200T自动送丝小车。

1.2 试验参数的优化

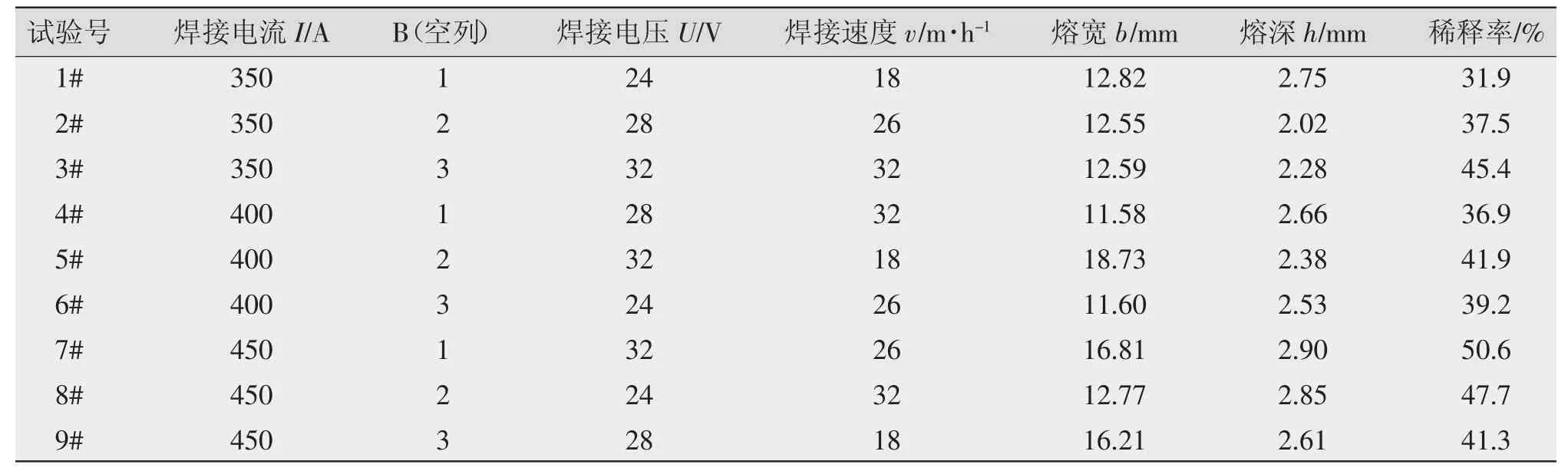

利用正交表头L9(34)进行正交试验。分别选取电压 24 V、28 V、32 V,电流 350 A、400 A、450 A,焊接速度18m/h、26m/h、32m/h三个水平,试验结果如表1所示。采用极差分析法计算极差并根据极差大小进行排序,如表2所示。可以看出,对熔宽影响的参数排序为:焊接电压>焊接速度>焊接电流;对熔深影响的参数排序为:焊接电流>焊接电压>焊接速度;对稀释率影响的参数排序为:焊接电流>焊接电压>焊接速度。综合考虑堆焊效率、稀释率、堆高/熔宽比等参数,微调焊接参数,选取最优方案为:电流350A、电压32V、焊接速度26m/h。

表1 正交试验结果Table 1 Result of orthoplan

表2 正交试验结果极差分析Table 2 Intuitive analysis of orthoplan

为确定合适的层间温度,使用PTC加热板分别预热母材到100℃、200℃、300℃进行堆焊,用金相显微镜观察形貌。结果表明,当温度超过200℃时,枝晶向晶内生长,晶粒粗化,有魏氏体生成,因此堆焊层间温度控制在200℃以下为宜。采用最优参数在300mm×100mm×16mm的Q235母材上堆焊,并向焊剂中分别加入0%、3%、6%、9%的氮化铬合金粉,层温小于等于200℃。取堆焊层上层金属打磨抛光至表面呈镜面后用无水乙醇清洗、烘干,按照标准制备相应试样,编号分别为1#、2#、3#、4#。

2 试验方法

2.1 FeCl3-HCl溶液浸泡试验

取尺寸30mm×20mm×2mm的堆焊层上层金属,打磨、抛光后按照GB/17897-1999“不锈钢三氯化铁点腐蚀试验方法”的规定,配制6%FeCl3-HCl溶液。采用恒温水浴加热装置,试验周期24 h,共进行3个周期,每个浸泡周期结束后对试样进行清洗、烘干、称重,计算失重率并观察表面形貌。

2.2 10%草酸电解试验

在堆焊层上层金属中截取工作面为10mm×10mm的试样,封样、磨制、抛光后用无水乙醇清洗,烘干后备用。试验按照GB/T4334-2008中“不锈钢晶间腐蚀试验的方法”的标准进行。电解液为10%草酸溶液,电流密度1A/cm2,电解90 s,用金相显微镜观察电解后的形貌。

2.3 3.5%NaCl溶液极化曲线测定

在堆焊层上层金属中截取工作面为10mm×10mm的试样并封制、打磨、抛光。试验采用的三电极体系由工作电极、甘汞参比电极和铂辅助电极组成,电解液为3.5%NaCl溶液,扫描范围-600~800mV,扫描速度1mV/s。

3 试验结果和分析

3.1 FeCl3浸泡试验

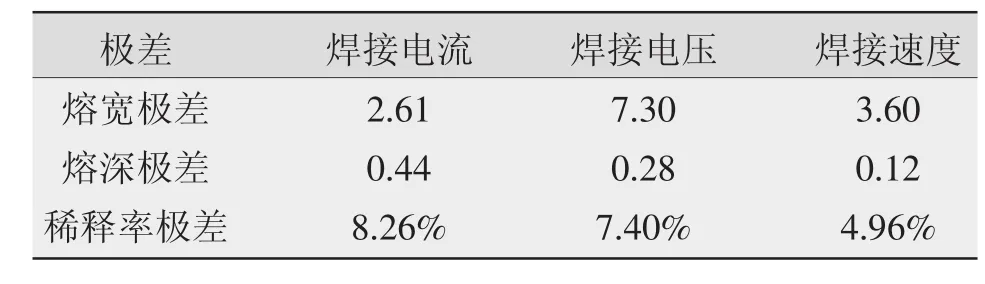

根据GB/17897-1999中“不锈钢三氯化铁点腐蚀试验方法”中的评价方法,采用点蚀的腐蚀速率来评价其在FeCl3溶液中的抗点蚀性能,腐蚀速率用试验前后质量差比时间和面积得出。选取1#、3#号试样进行宏观分析,如图1所示。

图1 不同浸泡时间后的1#、3#宏观图片Fig.1 M acrograph of 1#and 3#after immersion

点蚀的形成包含形核和生长过程,对比1#、3#宏观图片可知,1#宏观点蚀坑较多且部分点蚀坑相连形成坑槽,腐蚀较严重;3#的宏观点蚀坑数量较少,点蚀坑尺寸较小,N的添加一定程度上增强了奥氏体不锈钢堆焊层的耐点蚀性能。通过计算24 h、48 h、72 h的腐蚀失重率,发现腐蚀失重率随着腐蚀时间的增加而减小。72 h后的腐蚀失重率分别为28.4 g/(m2·h)、23.8 g/(m2·h)、20.6 g/(m2·h)、23.1 g/(m2·h),横向对比可知:1#为FeCl3浸泡试验后的腐蚀形貌,点蚀较严重;3#腐蚀失重率最低,原因可能是Cr和N的添加在金属表面形成富铬的钝化膜,增强钝化膜的稳定性,减少Cl-等有害离子对钝化膜的破坏,提高点蚀电位,降低点蚀速度,增加耐点蚀性能。氮原子与金属层间界面能较小,弥散作用加强,使得晶粒尺寸细小,起到固溶强化的作用。在细化晶粒和弥散强化的作用下,固溶于奥氏体中的N改善了钝化性能,更不容易形成点蚀坑[2],同时N在金属界面中的扩散速度快于Cr,抑制了Cr的碳化物析出和长大,减少贫铬现象发生,提高了耐点蚀性能。

3.2 10%草酸电解试验

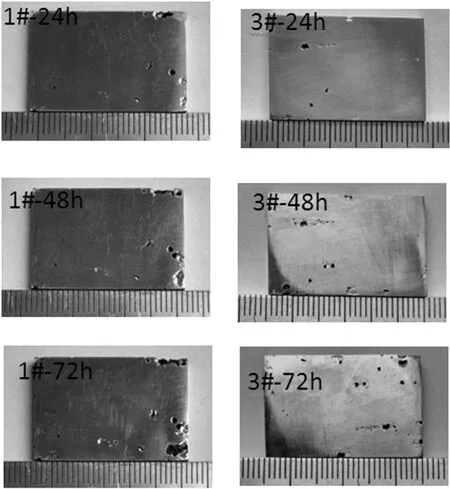

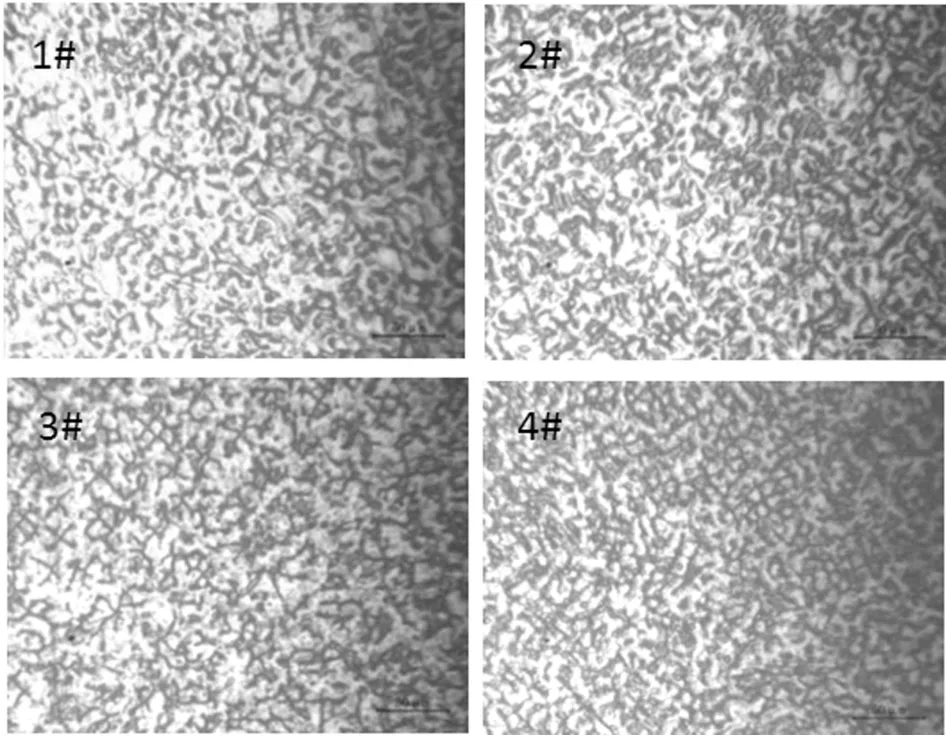

遵循GB/T4334-2008“金属和合金的腐蚀,不锈钢晶间腐蚀试验的方法”有关规定进行10%草酸电解试验,其金相组织如图2所示。

图2 试样在晶间腐蚀试验后的形貌Fig.2 M orphology after intergranular corrosion

晶间腐蚀通常先发生在晶粒边界,并沿着晶界纵向发展,主要原因是沿晶界析出富铬的M23C6,出现晶界贫铬现象。1#和2#晶界处出现腐蚀沟(见图2),明显呈腐蚀沟槽形貌,1#、2#腐蚀的沟槽状较深,耐晶间腐蚀性能较差。3#和4#中有游离铁素体,存在蚀坑,但晶界处腐蚀没有1#、2#严重,3#耐晶间腐蚀性能较好。2#合金粉含量为3%,由于过渡到焊缝的合金元素较少,新相在形成过程中,晶界附近合金元素含量较低,成分较1#变化不大,所以性能变化不明显。3#合金粉含量为6%,合金元素含量充足,一方面Cr的添加缓解了贫铬程度,另一方面N扩散速度较快,优先聚集在晶界缺陷处,降低碳元素偏聚,抑制Cr的碳化物形成,或形成适量的CrN沉淀,减少Cr的析出,从而提高抗晶间腐蚀能力[3-4]。4#合金粉含量为9%,N过多易在晶界附近形成Cr的氮化物,导致晶界出现贫铬区,钝化膜状态遭到破坏,抗晶间腐蚀能力降低。

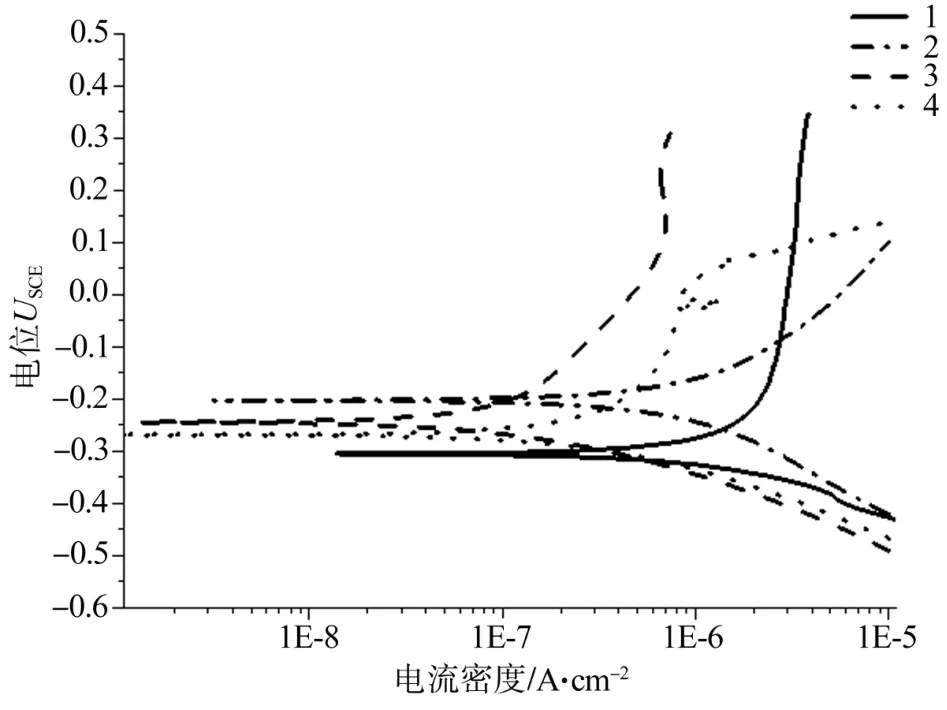

3.3 3.5%NaCl溶液极化曲线测定

4种试样在3.5%NaCl溶液中的极化曲线如图3所示。4条曲线的类型基本一致,但自腐蚀电位和自腐蚀电流存在差异。通过塔菲尔直线外推法可知,1#自腐蚀电位较低,3#自腐蚀电流较小,故4种试样中3#腐蚀速率最慢。同时3#在阳极极化曲线中存在明显的钝化,且维钝电流密度较小,其他试样则没有明显的钝化区。原因可能是合金元素部分过渡到堆焊层,w(Cr)的增加缓解了贫铬现象,提高了自腐蚀电位。氮元素在钝化膜表面或晶界附近富集,当氮以原子形式存在时其活性较高,阻塞了其表面的一些活性缺陷,从而阻止形成点蚀所需的极高电流密度。同时氮只是部分抑制点蚀发生,更主要的是有利于再钝化行为,可以迅速再钝化,抑制腐蚀行为的发生[5],所以3#耐腐蚀性能好。

图3 试样在3.5%NaCl溶液中的极化曲线Fig.3 Polarization curves in 3.5%NaCl

4 结论

(1)通过正交试验的方法研究奥氏体不锈钢堆焊工艺,通过对堆焊成形、焊接稀释率及焊接效率综合判断,得出最佳堆焊参数。

(2)通过FeCl3浸泡试验、10%草酸电解试验以及极化曲线,研究加入氮化铬合金粉末后的不锈钢堆焊层抗腐蚀性能的变化。结果表明,耐点蚀性及耐晶间腐蚀性有所提高,焊剂中添加6%合金粉堆焊得到的自腐蚀电流最小。

[1]张田宏,杜义.碳和氮元素对高强度奥氏体焊缝组织和性能的影响[J].焊接学报,2007,28(7):82-84.

[2]杨可,杨克,包晔峰.氮合金化堆焊硬面合金的耐腐蚀性能研究[J].材料工程,2015,43(5):33-37.

[3]Shi F,Tian PC,Jia N,et al.Improving intergranular corrosion resistance in a nickel-free and manganese-bearing high-nitrogen austenitic stainless steel through grain boundarycharacterdistribition optimization[J].CorrosionScience,2016(107):49-59.

[4]Moteshakker A,Danaee I.Microstructure and Corrosion ResistanceofDissimilarWeld-Jointsbetween Duplex StainlessSteel2205 and Austenitic StainlessSteel316L[J].Journalofmaterialsscience&Technology,2016,32(3):282-290.

[5]郎宇平,康喜范.氮对奥氏体不锈钢力学性能和腐蚀性能影响的研究[A].第三届北京冶金年会论文集[C].北京:2002.