A6N01铝合金CMT焊接接头组织与性能研究

朱瑞栋,马传平,徐晓龙

(1.中车青岛四方机车车辆股份有限公司,山东青岛266111;2.西南交通大学材料科学与工程学院,四川成都611031;3.四川大西洋焊接材料股份有限公司,四川自贡643010)

0 前言

A6N01铝合金的挤压性好、耐蚀性优良,尤其适合于制造复杂截面的多孔中空型材,可以用作侧墙、车顶等高速列车车体的主体结构,极大减轻车体质量[1-3]。目前A6N01铝合金已广泛应用在高速列车和城市轨道列车上,焊接方法主要为MIG焊。MIG焊热输入较大,导致焊缝和热影响区都很宽,且晶粒粗大、焊接残余应力大、变形严重等,强度一般仅为可热处理强化铝合金母材的60%~90%。国内外学者对其焊接性能进行了大量研究。杨尚磊[4]等人研究和分析了A6N01铝合金MIG焊接接头的显微组织和力学性能,发现接头HAZ过时效区的晶粒较淬火区的更为粗大,导致形成HAZ的过时效软化区,显微硬度降低。彭建[5]等人研究了高速列车用A6N01铝合金TIG焊接头的组织及性能,发现在焊接热循环作用下,焊接接头的力学性能相对于基材发生了较大变化,焊接热影响区内的软化区是合金接头的最薄弱环节,接头硬度最低处、拉伸断裂部位均位于该区域。因此,降低软化区间宽度以及提升热影响区强度是6系铝合金焊接生产的主要研究内容之一。

冷金属过渡焊接技术(Cold metal transfer,简称CMT)是一种无焊渣飞溅的新型焊接工艺技术,它是Fronius公司开发的一种低热输入焊接工艺。研究表明,CMT技术不仅降低了热输入量,而且与传统MIG焊相比,焊丝熔化率更高且焊丝熔敷率改变很小。即CMT技术提供了一个焊接热输入低且焊缝成形美观的平台[6],非常适用于薄板焊接。高速列车车体侧墙、顶棚和地板用A6N01铝合金挤压型材壁厚较薄,厚度2~4mm,利用CMT技术进行焊接具有一定的可行性,但国内外对此进行研究及应用相对较少。本研究采用CMT技术对高速列车车体常用的中空A6N01铝合金挤压型材进行脉冲CMT焊接(PCMT),分析CMT焊接头的组织与性能,为CMT技术在高速列车上的应用提供基础数据。

1 试验材料和方法

1.1 试验材料和焊接方法

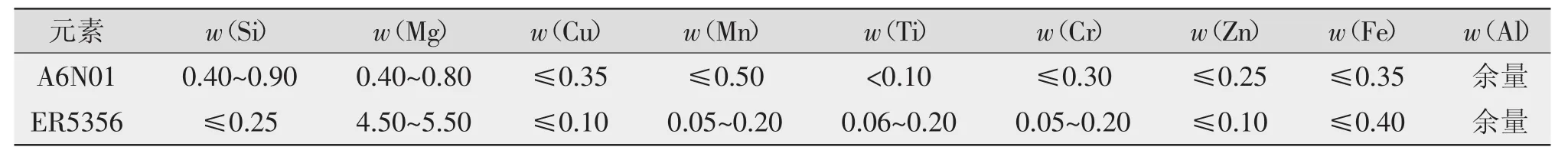

试验材料为高速列车用A6N01S-T5铝合金挤压型材,加工成尺寸为200mm×140mm×2mm的试板。焊接材料为大西洋的ER5356铝镁焊丝,直径φ1.2mm,母材和焊丝的化学成分如表1所示。P-CMT焊接设备为Fronius公司生产的TransPuls Synerglc 4000焊机,试板开60°V型坡口,不留钝边和间隙,单面焊双面成形。经多次工艺调试后选择的最优P-CMT焊接工艺参数如表2所示。

表1 试验材料的化学成分%

表2 焊接工艺参数

1.2 试验方法

试板焊接完成后,对焊接接头进行X射线探伤。探伤合格后的试板分别按照标准ISO 4136-2001加工无余高拉伸试样,按照标准ISO 5173-2009加工焊接接头弯曲试样,按照ISO 15614-2-2005取样观察微观组织和力学性能。采用 Zeiss-A1M数码金相显微镜观察接头的金相组织,腐蚀液为混合酸溶液(体积比 HF∶HCl∶HNO3∶H2O=2∶3∶5∶90)。采用HVS-30D型维氏硬度计测量接头表面各区域的硬度值,测试点由焊缝中心向两侧母材区域依次分布,测试点间隔1mm,载荷3 kg,载荷持续时间15 s。拉伸和弯曲试验采用DNS300万能拉伸试验机,拉伸速率3mm/min,弯曲速率 7mm/min。

2 试验结果与分析

2.1 焊缝外观表面成形

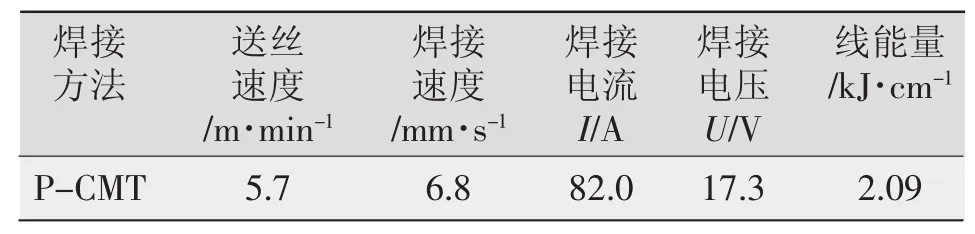

根据表2的焊接工艺参数对A6N01铝合金进行P-CMT焊接,完成后观察焊缝表面成形情况,结果如表3所示。由表3可知,P-CMT焊缝鱼鳞纹非常明显,密集且美观,但焊缝宽度较窄。焊缝成形及熔合良好,并且过渡较为平缓,焊缝的正面呈银白色,背面呈浅灰色,未发现焊接裂纹、未焊透、气孔、咬边和未熔合等缺陷。

表3 A6N01铝合金P-CMT和M IG焊接头表面成形

2.2 微观组织

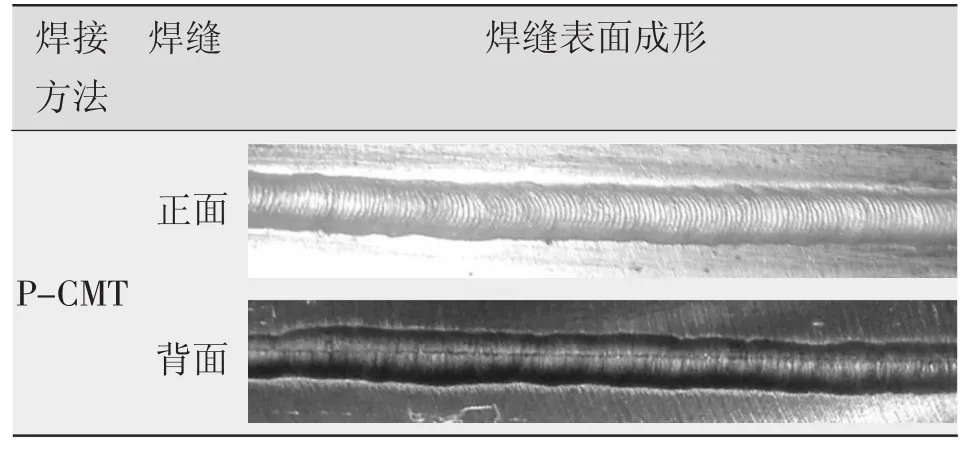

A6N01铝合金P-CMT焊接接头的焊缝、熔合线、热影响区和母材的金相组织如图1所示。由图1a可知,焊缝区因热输入很高,焊丝完全熔化,凝固速度缓慢,晶粒自然生长,所以焊缝均为典型树枝状晶组成的铸态组织。焊缝以α(Al)固溶体为基体,在 α(Al)的晶界及枝晶间主要分布有α(Al)+Mg 的共晶组织,且晶内有Mg2Si的质点析出。图1b为熔合区组织,焊接接头熔合区是由基体金属和焊丝熔化金属形成的一种交混合金,该区域内母材发生局部熔化,靠近焊缝一侧为沿散热方向以联生结晶形式形成的柱状晶组织,而靠近母材一侧则为等轴晶组织[4-5]。热影响区则保持了部分母材的特征,由于受到焊接热作用的影响,晶粒发生长大,其尺寸显著大于母材。母材为典型的再结晶组织,晶粒尺寸较小,同时还可以看出,母材中存在着许多点状、条状以及短棒状的析出相[4]。

图1 A6N01铝合金P-CMT焊接接头金相组织

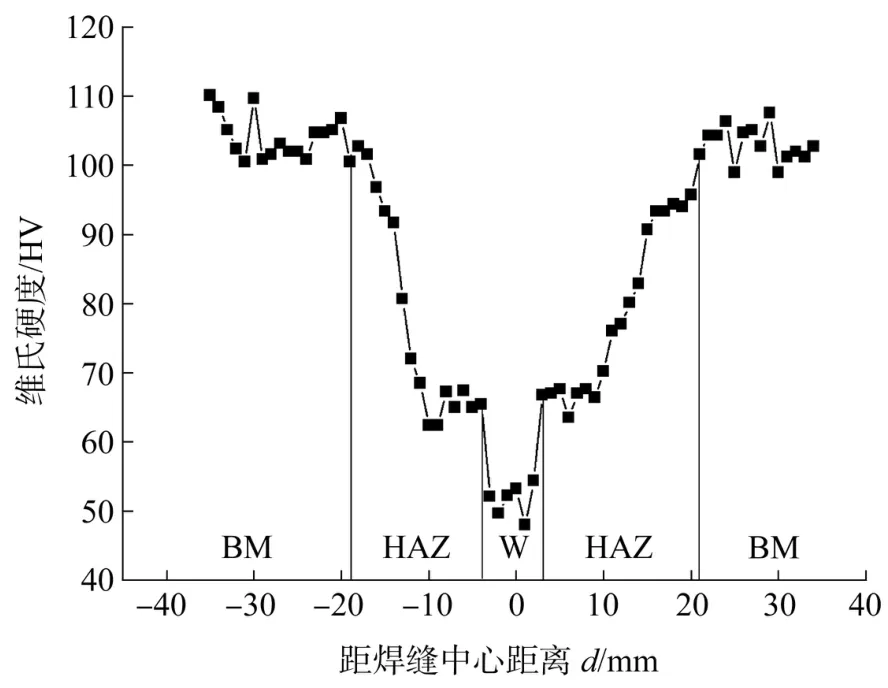

2.3 硬度试验结果

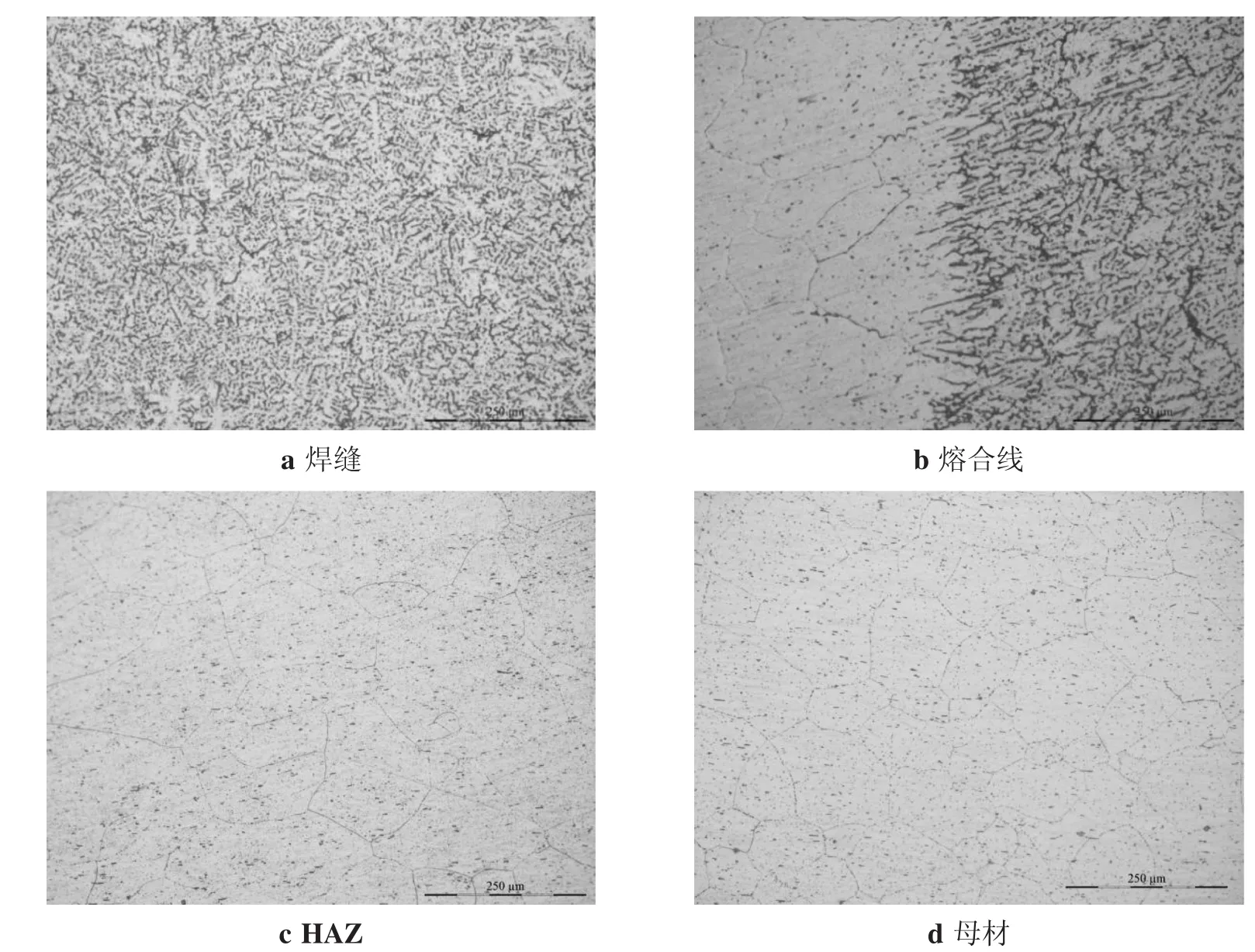

A6N01铝合金P-CMT焊接接头的硬度分布曲线如图2所示。可以看出,接头硬度是以焊缝中心线为轴线成呈似对称分布。在整个接头中,焊缝处的硬度值最低,约为50~55 HV;母材的硬度值最高,约为100~110 HV;热影响区的硬度值高于焊缝,但是低于母材,约为62~100HV,分布范围较宽,且热影响区的硬度分布趋势是先上升后下降,最后再上升,即焊缝两侧热影响区各存在一个宽约3mm的软化区。软化区低点在距离焊缝中心约10mm处,软化区的硬度值为热影响区硬度的最低值,该区域为焊接接头的薄弱区域。

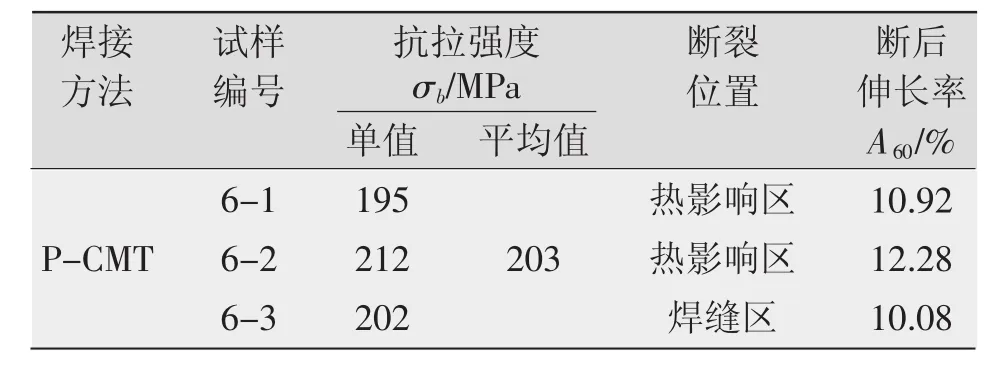

2.4 拉伸和弯曲试验结果

A6N01铝合金P-CMT焊接接头的拉伸试验数据如表4所示。A6N01铝合金P-CMT焊接接头的抗拉强度平均值为203MPa,断后伸长率A60平均值为11.09%。拉伸试样的断裂部位为热影响区和焊缝区,其中断于热影响区的试样其断裂处正好位于距离焊缝中心约10mm处的软化区。这说明A6N01铝合金P-CMT焊接接头的薄弱环节为热影响区的软化区和焊缝区。

图2 A6N01铝合金P-CMT焊接接头的硬度分布曲线

弯曲试验结果可以作为塑性较差的型材弯曲变形能力的判据[7]。针对A6N01铝合金P-CMT焊接接头各取3个平行试样进行面弯和背弯试验。结果发现,所有试样均未发现裂纹和发生断裂,具有较好的塑性和抗裂纹能力。

表4 A6N01铝合金P-CMT焊接接头拉伸试验数据

2.5 分析讨论

A6N01铝合金P-CMT焊接接头各个区域显微组织与性能差异主要是由于焊接过程中热输入不同以及焊丝和母材成分不同所致。焊缝是焊丝与母材熔化后急剧冷却形成的结晶组织,它的性能主要取决于焊丝和母材的化学成分及其结晶过程。由于在焊接过程中,高温下部分Mg元素会发生烧损,且其他元素含量很低,导致α(Al)固溶体的过饱和程度不高,Al8Mg5析出倾向较小,所以焊缝金属强度不高,硬度在整个接头中为最低。

A6N01铝合金P-CMT焊接接头的热影响区主要由淬火区和过时效区组成[5,8]。A6N01铝合金母材为经过固溶处理+不完全人工时效的合金,其基体组织为再结晶组织,主要强化相为时效处理时析出的过渡相β′(Mg2Si)[4]。在P-CMT焊接过程中,受焊接热输入的影响,焊缝区强化相元素Mg、Si等具有较大的活性,过渡相β′(Mg2Si)分解并固溶于α(Al)基体中。在焊后快速冷却过程中,获得Mg、Si过饱和固溶体,Mg、Si在铝基固溶体的一定结晶面上偏聚形成GP区,与α(Al)基体完全共格或者部分共格,从而强化合金。在随后的自然时效过程中,Mg、Si原子进一步偏聚,GP区扩大并有序化转变为不稳定的β′过渡相,合金达到最大强化阶段,形成显微硬度明显高于焊缝的热影响区的淬火区,但由于淬火区的自然时效较A6N01铝合金的时效处理效果差,所以淬火区的显微硬度仍然低于母材硬度。随着距焊缝中心的距离的增加,热循环温度虽然高于原有时效处理温度,但未达到固溶温度,强化相高温溶解不充分,析出数量少,且析出和长大的强化相粒子粒径不均匀,强化效果弱于淬火区,从而形成过时效软化区,明显降低合金的强度和硬度[4],所以该区域的显微硬度较低,拉伸时也因强度降低而最先断裂。随着距焊缝中心距离的继续增加,过时效现象逐渐减弱,热影响区的硬度值逐渐增加。

3 结论

(1)A6N01铝合金P-CMT焊接接头外观成形良好,焊缝无焊接裂纹和气孔等缺陷。

(2)P-CMT焊接接头的焊缝均为典型树枝状晶组成的铸态组织,焊接接头熔合区靠近焊缝一侧为柱状晶组织,靠近基体一侧为等轴晶组织。热影响区仍然保持部分母材的特征,但部分晶粒较母材晶粒粗大。母材为典型的再结晶组织。

(3)焊缝的显微硬度低于母材,热影响区的硬度介于焊缝和母材之间。从焊缝中心经过热影响区到母材的显微硬度值逐渐提高。距离焊缝中心约10mm处为热影响区软化区。

(4)A6N01铝合金P-CMT焊接接头的抗拉强度平均值为203MPa,断后伸长率A60平均值为11.09%。拉伸断裂部位主要为软化区和焊缝区。

[1]李瑞淳,王騃.德国高速列车综述[J].国外铁道车辆,2005,42(6):1-6

[2]钱立新.速度350 km/h等级世界高速列车技术发展综述[J].轨道交通,2007(11):42-43.

[3]叶结和,杨尚磊.A6N01铝合金脉冲MIG焊接接头的组织与性能研究[J].电焊机,2013,43(1):39-41.

[4]杨尚磊,林庆琳.A6N01铝合金焊接接头的微观组织与力学性能[J].中国有色金属学报,2012,22(10):2720-2725.

[5]彭建,周绸,张丁非.高速列车用6N01铝合金焊接接头的组织与性能[J].金属热处理,2010,35(11):33-36.

[6]李亚博.铝合金CMT补焊工艺研究[D].河北:河北科技大学,2015.

[7]陈灿龙.高速列车用6N01铝合金弯曲行为研究[D].江苏:南京理工大学,2015.

[8]易杰,李落星,刘开勇,等.焊丝成分对6061-T6铝合金双脉冲MIG焊缝组织与性能的影响[J].兵器材料科学与工程,2015,38(3):26-30.