梯次利用动力锂离子电池筛选方法

严 媛,顾正建,黄 惠,卢 存

(1.无锡市产品质量监督检验院,江苏 无锡 214028; 2.国家轻型电动车及电池产品质量监督检验中心,江苏 无锡 214028; 3.河海大学机电工程学院,江苏 常州 213022)

目前,梯次利用动力锂离子电池的筛选方法主要是根据电池外部形态进行初选,包括极耳是否完好,电池是否发软、鼓胀及表面是否起皱等;初选后,对剩余的动力电池进行容量测试。该方法的工作量大、评估指数单一且缺乏系统性,不能准确地评估电池的健康状态(SOH)。为了系统评估电池的SOH,可以对电池内阻进行测量。内阻是衡量电池寿命及SOH的重要参数,也是衡量电子和离子在电极内传输难易程度的一个主要标志。准确地测量车用退役电池的内阻,对于梯次利用具有重要的意义[1-2]。王芳等[1]采用混合脉冲功率特性(HPPC)测试法,在常温环境下进行不同电流、不同脉冲时间和不同电流方向的实验验证,得到了常温环境下充电态/放电态欧姆内阻和极化内阻的变化规律,但未形成相对简单且系统完善的梯次利用动力锂离子电池的筛选流程。

本文作者以乘用车退役锂离子电池模块(放电容量低于首次放电容量的80%)为研究对象,分析单体电池内阻与荷电状态(SOC)、温度和充放电倍率的关系,确定乘用车用退役锂离子电池梯次利用的SOC区间、温度范围和倍率大小,以形成快速、有效地筛选梯次利用动力锂离子电池流程。

1 实验

1.1 实验设备及样品

实验用设备主要有EVTS高精度充放电测试系统[美国产,电流电压精度为0.1%满量程(FSR)]、LU-120高低温环境实验箱(日本产,-25~85 ℃,温度波动度为±0.5 ℃)和MV2000温度巡检仪(日本产)等。

实验样品为退役的锂离子电池模块(2并7串,额定容量为54 Ah,当前容量为43 Ah),其中单体电池为三元正极材料软包装电池额定电压为3.7 V、额定容量为27 Ah,最大充电电压为4.2 V,最小放电电压为2.5 V,最大充放电倍率均为10C,工作温度为-20~45 ℃。

1.2 实验过程

1.2.1 测温点连接

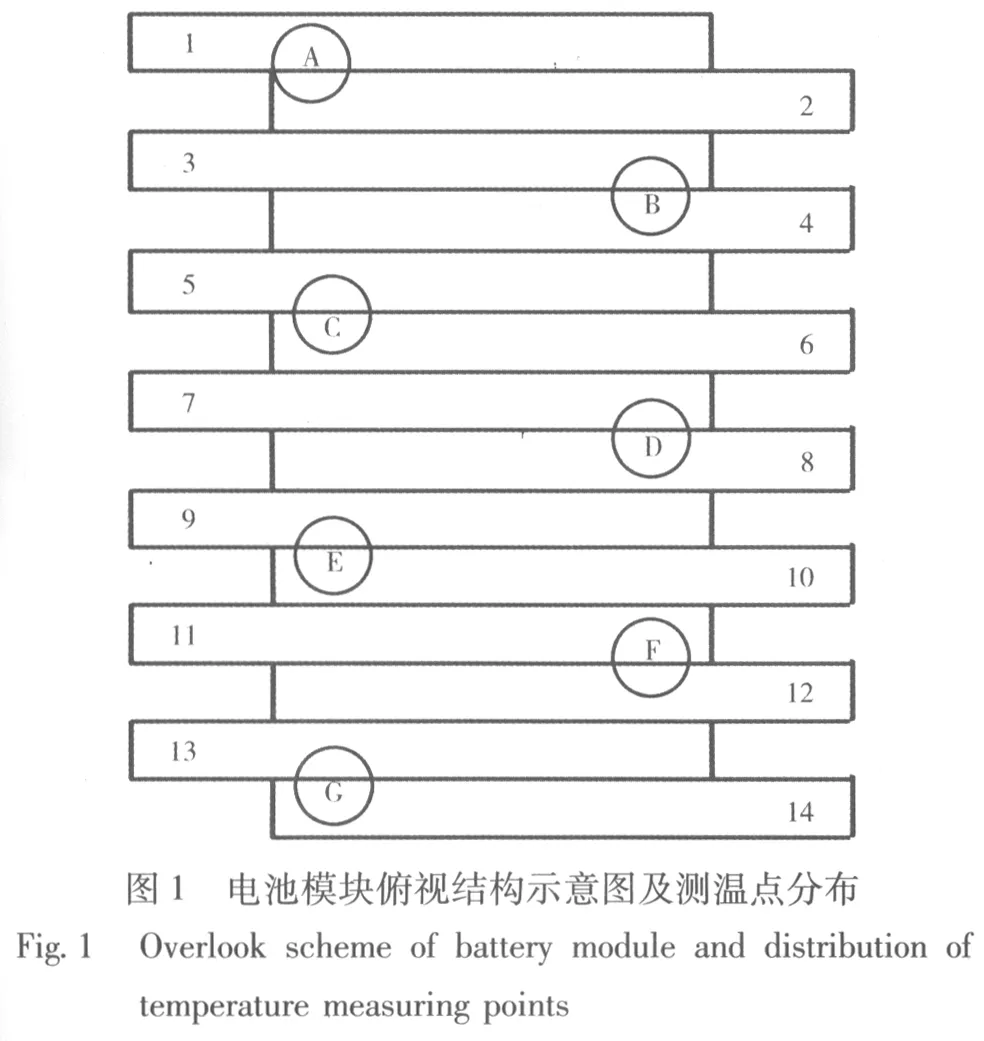

将温度巡检仪的热电偶分布于锂离子电池模块各单体电池正极极耳的下方(共7个测温点,分别为A、B……G)。电池模块为2并7串结构,单体电池依次编号为1、2、3…14。1号与2号并联、3号与4号并联……13号与14号并联,再依次串联,电池结构模型及测温点分布如图1所示。

1.2.2 温度实验

将充满电(以21.50 A 恒流充电至29.4 V,转恒压充电至电流为2.15 A)的电池模块放入高低温环境实验箱中,先在25 ℃下恒温6 h,再以54.00 A恒流放电至电池模块自动保护。记录每个测温点的温度。

1.2.3 直流内阻特性实验

选取单体电池12(测温点F)进行不同SOC、不同环境温度和不同倍率下的直流内阻测试,步骤如下:

① 将高低温环境实验箱调节至25 ℃,单体电池充电(以13.50 A 恒流充电至4.2 V,转恒压充电至电流为1.35A)至SOC为100%;② 单体电池在恒温箱中静置2 h,记录最后1 s的端电压为U1;

③ 以3C倍率(81.00 A)脉冲放电20 s,记录最后1 s的端电压为U2,静置40 s,记录最后1 s的端电压为U3;④ 以相同的倍率进行20 s的脉冲充电,记录最后1 s的端电压为U4,静置40 s;⑤ 将单体电池SOC值依次调整为95%、90%……5%,重复进行步骤②~④;⑥ 将高低温环境实验箱调节至-20 ℃、-10 ℃、0 ℃与45 ℃,单体电池SOC设定为50%,重复步骤②~④,进行不同环境温度下的测试;⑦ 调节电流倍率为1C、5C、8C和10C,单体电池SOC设定为50%,重复步骤②~④,进行不同脉冲电流倍率下的测试。

SOC调整方法为:以1C电流放电,n为SOC调节的目标值,放电时间为(1-n) h。

2 结果与讨论

2.1 温度实验的结果与梯次利用动力电池的分组

通过温度实验,将电池模块的单体电池进行分组,是梯次利用动力锂离子电池筛选的第一步。电池模块各温度测试点的温度曲线图见图2。

图2 电池模块在常温正常工作时各测温点的温度

Fig.2 Temperature of temperature measuring points at normal working condition and normal temperature

从图2可知,各温度测试点最高温度分别为32.2 ℃、32.8 ℃、35.6 ℃、35.7 ℃、36.1 ℃、36.2 ℃和36.1 ℃,最高温度位于测温点F(温度为36.2 ℃),测温点C、D、E、F和G的温度相对较高,且温度相近,温度均值为36.0 ℃,极差为0.6 ℃;最低温度位于测温点A(温度为32.2 ℃),测温点A、B的温度相对较低,温度均值为32.5 ℃,极差为0.6 ℃。梯次利用电池模块在常温正常工作电流条件下使用,单体电池温度明显呈现两种状态,可能是因为车用电池系统的冷却方式、电池结构及热管理的差异所致。可据此结果,将单体电池分为两组:测温点A、B对应的单体电池为第一组;测温点C、D、E、F和G对应的单体电池为第二组。每组单体电池测温点温度表现出相对较好的一致性,极差小,分组可靠。

以分组结果为依据,在后续筛选过程中,仅选取测温点温度最高的单体电池进行内阻实验,可减少评估筛选的工作量,提高效率。以12号单体电池为例,进行内阻实验,确定该组单体电池梯次利用的SOC区间、温度范围及倍率。

2.2 确定梯次利用动力电池的SOC区间温度范围和倍率

SOC、环境温度和充放电倍率对单体电池直流内阻的影响见图3。

从图3(a)可知,当单体电池的SOC小于25%时,放电直流内阻上升趋势较快,是因为SOC较小时,Li+由负极大量迁移到正极,负极的有效反应面积减小,导致欧姆内阻急剧增大。随着放电的深入,正极中Li+的浓度越来越大,离子之间的排斥力相应变大,使Li+嵌入正极变得困难,因此极化电阻在放电后期显著增加[3]。综上所述,电池在SOC较小时,放电直流内阻较大;当电池SOC处于30%~100%时,放电直流内阻随着SOC的变化而趋于稳定,极差仅为0.24 mΩ。充电直流内阻的趋势与放电直流内阻基本一致。进行脉冲充电,当SOC大于85%时,单体电池电压均高于上限4.2 V,因此,受内阻影响,锂离子电池在SOC较小时(<25%)的功率特性较差,在SOC较高时(>85%)容易发生过充。第二组梯次利用动力锂离子单体电池的SOC需要控制在30%~80%。

从图3(b)可知,随着环境温度由-20 ℃升高至45 ℃,单体电池的放电直流内阻从5.80 mΩ减小至1.43 mΩ、充电直流内阻则从5.82 mΩ减小至1.44 mΩ,内阻之差分别为4.37 mΩ、4.38 mΩ。电池内阻与温度呈反比;同时,在温度为-20 ℃时,电池内阻相对较高,在-10~45 ℃时,电池内阻趋于平缓。这是因为温度越低,电池内部化学反应的速率越低,浓差极化和电化学极化越严重,即极化内阻越大。第二组梯次利用动力锂离子单体电池的最佳温度为-10~45 ℃。

从图3(c)可知,随着倍率的增加,放电直流内阻和充电直流内阻均逐渐减小,但总体而言,倍率对内阻的影响较小。倍率从1C增加到10C,内阻的降幅仅为0.06 mΩ。实验结果表明:第二组梯次利用动力锂离子单体电池的最大倍率可以达到10C。

3 筛选流程

为实现梯次利用动力锂离子电池的筛选,首先将满电态退役电池模块在常温下正常使用,监控各单体电池温度,根据温度结果将单体电池分组。选择每组单体电池中温度最高的为代表,系统分析该单体电池内阻与SOC、温度和倍率的关系,筛选每组单体电池可使用的SOC区间、温度范围和倍率。

具体筛选流程图如图4所示。

4 结论

通过温度实验及直流内阻特性实验,确定了快速、高效、实用性强的梯次利用动力锂离子电池的筛选方法:将退役动力锂离子电池模块进行温度实验,根据监测的单体电池的温度,将单体电池分组。选取每组中温度最高的单体电池进行直流内阻特性实验,分析电池的直流内阻与SOC、温度、倍率之间的关系,系统评估单体电池性能。

实验结果表明:所取退役动力锂离子电池模块,第二组单体电池适用的SOC为30%~80%,温度为-10~45 ℃,最大倍率为10C。