方背式MIRA模型射流主动控制气动减阻研究

田 思,吴 敏,朱 玲,杨彦君

(奇瑞汽车股份有限公司, 安徽 芜湖 241000)

随着科技的进步,数值仿真技术得到快速发展,被越来越多地应用于工程实际中。汽车空气动力学的数值模拟也可以通过计算机技术来实现。计算流体动力学也被称做CFD[1],计算机技术的进步使得该方法数值仿真的效率和仿真结果的可靠度都有很大的提升[2]。车辆外流场的流动结构复杂,且气体的流动特征是不规则的,外流场仿真的精确度受很多因素的影响,主要有几何模型的前处理及建模、网格划分的类型、物理模型的选取、计算资源的供给和仿真策略的制定等[3]。本文在前人研究的基础上,采用精确度较高的仿真方法,对数模外流场进行研究。本研究参考文献[4],使用CFD仿真软件STAR-CCM+,采用准确度高的CFD仿真策略,从网格的类型、湍流模型选取、网格的尺寸3个方面进行分析[5]。

汽车的行驶阻力主要包括压差阻力和行驶阻力,其中压差阻力占主要部分,这也是本研究关注的重点。气体流过车身后会在车身尾部产生流动分离,在尾部产生一个负压区,从而产生较大的气动阻力。通过分析车身尾流的流动结构可以知道压差阻力产生的原因,采用相应的尾流控制措施减小车辆的气动阻力[6]。流动控制技术主要有被动控制与主动控制两大类,目前比较常见的流动控制技术为被动控制方式,其措施简单,且确定后即可保持不变,如采用导流罩、扰流板等[7]。主动控制方式与之相反,其控制是实时的、动态的,且随气体流动的变化而改变,常见的有可调式尾翼、主动进气格栅、定常射流技术、合成射流技术、抽吸和吹除等[8-9]。主动进气格栅目前已经普遍应用于汽车上,该装置可主动改变进气格栅开闭状态,控制进气量及风阻,从而提高燃油经济性并快速达到发动机的较佳工作温度。气体的黏性作用使气流在物体表面形成一层很薄的附面层,通过一定的流动控制手段可以改变气流的分离状况,从而实现减阻[10]。受仿真条件的限制,本研究选用较为简单的定常射流主动控制技术,对流场施加外部激励,通过对流场输入能量改变外部流场的流动特性,以减小气动阻力。 本文选用雷诺时均法SSTk-ω湍流模型对方背式MIRA模型进行射流主动控制气动减阻研究。MIRA模型的形状更接近实车,其尾流结构较为复杂,模型周围外流场的变化影响模型表面压力的分布,从而决定了阻力系数的大小。考虑到其表面压力又受尾部分离涡的较大影响,因此本研究减阻的重点在于控制模型的尾部分离涡[11]。

传统的减阻方式是被动控制减阻技术,通过改变局部特征改善流体的流动特性[12],从而实现减阻。本研究采用主动控制的方式,对流场施加外部激励,通过对流场输入能量改变外部流场的流动特性,通过对射流的布置参数的优化来寻找最优射流方案,从而减小MIRA模型的气动阻力。首先,根据前人研究成果选定方背式MIRA模型尾部的3个位置作为分析对象,在固定了射流孔的形状后,采用定常射流的方式,通过改变射流速度的大小,分别探讨在这3个射流位置下不同射流速度对模型阻力的影响,研究了射流孔的数量对模型减阻的影响,以实现一定程度的减阻。本文分析了减阻机理,对射流主动控制减阻的研究有重要参考意义[13]。

1 模型选择及方案设定

1.1 模型选取

研究汽车气动特性的标准模型有多种,其中常见的模型就有MIRA模型。前人对MIRA模型进行了大量的仿真与风洞试验,有丰富的经验数据可以参考[14]。本文选用快背式MIRA模型作为研究对象,标准MIRA模型示意图如图1所示,尺寸参数如表1所示。为了研究方便,选用1/4大小的MIRA模型。

图1 MIRA模型示意图

序号号名称尺寸/mm1总长4 1652总宽1 6253总高1 4214轴距2 5405轮距1 2706发动机罩长度1 0557轮胎宽度1808车轮半径3059车窗下沿距离71010前悬53511顶棚高度50812下车身高度70813离地间隙20514倒角半径15215顶棚宽度1 420

1.2 仿真方案设定

本文参照文献[4]所做的研究,采用固定的射流孔形状和垂直射流的方式,固定射流孔的位置,研究射流速度对尾流结构的影响。比例模型的阻力主要有摩擦阻力和压差阻力,其中压差阻力占主要部分。压差阻力的形成与模型的尾流结构直接相关,因此射流孔的位置设置在尾部区域[15],如图2所示。为方便研究,本文采用的射流孔形状是一致的,均为两端为圆型的矩形射流孔。射流孔关于模型的纵轴线是对称的,两端圆心的距离为221.6 mm,两端圆弧的半径为1.5 mm,孔的深度为10 mm。射流孔的具体形状尺寸如图3所示,图4分别为A、B、C三个位置下射流孔横向对称线到模型最近分离边界的距离。

图2 MIRA模型尾部开孔示意图

图3 射流孔尺寸

图4 射流孔位置

2 计算模型设置

本文采用1/4快背式MIRA模型,使用整车模型的阻力系数Cd作为评价指标,研究主动控制减阻技术对减小整车阻力的作用。采用的数字风洞为16 m×4 m×2.5 m的长方体计算域,模型的阻塞约为1%,基本满足了对阻塞比的要求[16]。选择合适的计算域,模型距入口的距离约为模型长度的5倍,模型距出口的距离约为模型长度的9倍,这样的设置使模型周围有足够大的空间,保证附近特别是尾部的空气流动能充分发展。为与风洞试验的数据保持一致,且满足雷诺数和湍流强度的要求[17],设定60 m/s的来流速度。由于空气相对于汽车的流速低于0.3Ma,在汽车外流场的仿真中,空气可以被看做是理想的气体[18],具有不可压缩性,因此采用离散控制方程,应用有限体积法去求解。在求解器的设置方面,空间离散格式对计算的稳定性有较大影响,松弛因子对控制方程的求解速度有较大影响,这两个因素都影响着计算结果的精确性。根据经验,本文采用适中的松弛因子和满足2阶精度的离散格式[19]。

如图5所示,模型设定3层加密体,为了保证计算结果的精确性,第1层加密体的网格尺寸设置得较小些。为了更接近实际工况,需要对边界层进行模拟[20],边界层网格设置为5层的棱柱层网格,图6为边界层网格示意图。考虑到边界函数对仿真精确度的影响,本文通过调整网格的大小,使计算模型的Y+值处于经验值之间,确保对边界层流动的仿真更准确[21]。

图5 几何模型与网格空间整体布置

图6 边界层网格示意图

计算模型的物理条件及求解参数设置如表2所示。

表2 仿真相关参数设置

3 仿真精确度研究

本文以整车模型的阻力系数Cd作为评价指标,阻力系数的计算公式如式(1)所示。

(1)

其中:Cd表示气动阻力系数;D表示模型阻力;ρ表示空气密度;v表示来流速度;A表示模型沿着来流方向的正投影面积。研究Re对模型阻力系数的影响,以10 m/s为间隔,给定10~100 m/s范围内的10个来流速度,计算模型在不同来流下的阻力系数,结果如图7所示。

图7 不同来流下的阻力系数对比

从图7可以看出:气动阻力系数整体随来流速度的增加而减小,且逐渐趋于平稳,这是Re效应的结果。当Re高于一定值后,模型的气动阻力将会进入自准区,气动阻力系数的变化受雷诺数变化影响减小,阻力系数的变化趋于平缓。本文选用的来流速度为60 m/s,基本达到模型的自准区,可以忽略Re对模型阻力系数的影响[22]。当来流速度为60 m/s时,模型阻力系数为0.379 6。通过查阅相关文献,方背式MIRA模型的风洞试验阻力系数值为0.376 8[23],仿真与试验的误差为0.74%。受多种因素的影响,认为此误差在允许范围内,因此本文仿真的精确度是可信的。

4 仿真结果分析

4.1 单射流孔方案初步仿真

本文第2节介绍了射流孔的布置方案以及开口形状。分别对A、B、C这3个选定位置的射流方案进行仿真计算。根据经验,给定5~50 m/s的速度区间,以5 m/s为间隔,共10种速度方案,通过计算给定位置下不同射流速度的模型,得到50个计算结果,如表3所示,其中Case 0为原始模型的计算工况,阻力系数为0.379 6。在保证计算精确度的基础上,计算得到各工况下模型的阻力系数。为使误差降到最低,仿真的结果均精确到小数点后第4位,即万分位,且取后500步计算结果的平均值作为最终评价指标。

表3 阻力系数初步仿真结果

将表3中的数据绘制成如图8所示的折线图,可以清晰地看到减阻方案的变化趋势。图8中Case 0为给定的原始数模的阻力系数,在图中是一条直线,用来做对比分析,数值在这条直线上方的方案阻力增大,在直线下方的方案阻力变小,说明有减阻效果。从折线图8中可以看出:Case A这个位置下的减阻工况没有明显的减阻效果,而且使模型的阻力增大很多,同时整体随着射流速度的增大,阻力有增大的趋势;对于Case B和Case C这2个位置下的减阻工况,随着射流速度的增加,模型阻力系数在基础值上下浮动,说明随着射流速度的变化,模型周围流场波动较大;在Case B中,当射流速度为45m/s时,模型最小阻力系数为0.364 2,减阻率为4.1%;在Case C中,当射流速度为35 m/s时,模型最小阻力系数为0.369 6,减阻率为2.6%, 为了实现更大的减阻,需要做进一步的仿真。

图8 不同工况下阻力系数对比

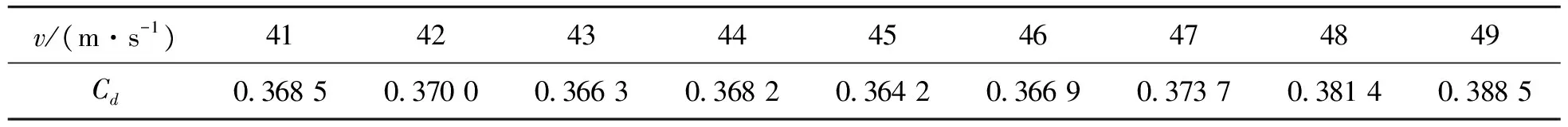

4.2 单射流孔方案第二轮仿真

经过第1轮的仿真分析,已经排除了Case A这个位置下的仿真工况。为进一步探讨射流速度对减阻结果的影响,在Case B工况下,以45 m/s为基准,在它的两侧以1 m/s为间隔增加8种射流方案,仿真结果如表4所示。在Case C工况下,以35 m/s为基准,在它的两侧以1 m/s为间隔增加8种射流方案,仿真结果如表5所示。经对比发现,在Case B位置的减阻方案中,当射流速度是45 m/s时有最好的减阻效果,因此确定Case B中最优减阻方案为射流速度为45 m/s时的工况,此时模型的阻力系数为0.364 2,相比原始数模,阻力系数降低了4.06%,减阻效果明显。在Case C位置的减阻方案中,当射流速度是34 m/s时有最好的减阻效果,因此确定Case C中最优减阻方案为射流速度为34m/s时的工况,此时模型的阻力系数为0.3684,相比原始数模,阻力系数降低了2.95%,减阻效果明显。

4.3 组合射流孔方案仿真

在对预设的几个位置进行了研究之后,找到各个位置减阻效果最好的工况,即在B位置采用45 m/s的射流,此时模型的阻力系数为0.364 2,在C位置采用34 m/s的射流,此时模型的阻力系数为0.368 4。

表4 Case B阻力系数第2轮仿真结果

表5 Case C阻力系数第2轮仿真结果

接下来探索组合工况对减阻效果的影响,即在Case B和Case C这两个有效位置同时开孔,B位置采用45 m/s的射流,C位置采用34 m/s的射流,这个工况命名为Case B-C,方案示意图如图9所示,射流孔的尺寸和布置形式不变。

图9 组合工况Case B-C方案示意图

计算得到组合工况的阻力系数为0.363 6,相比原始数模阻力系数降低4.21%,相比Case B阻力系数降低0.16%,相比Case C阻力系数降低1.3%,减阻效果较明显,有较大的参考意义。后面将对组合工况下的减阻方案进行后处理分析,探索减阻机理。

4.4 最优工况减阻机理分析

对最佳减阻工况的计算结果做可视化分析,研究射流减阻的减阻机理。图10为标准方背式MIRA模型与最优减阻工况的尾部竖直面上的压力云图。由图10可见:最优减阻工况下竖直面上的压力相较于标准模型有所增大,高压区域增大,这就有效地减小了模型的压差阻力。

图11为标准方背式MIRA模型与最优减阻工况的纵向对称面上的速度矢量图。由图11可以看到:优化模型的尾部分离涡远离车体,分离区域增大,延迟了车体表面气流的分离,这是导致模型表面压力增大的主要原因,有利于减小模型的压差阻力;在射流孔的附近有较小的回流,会有一定的能量损耗,但并不影响模型整体的降阻效果。

图10 尾部压力云图

图11 纵向对称面上速度矢量图

图12为标准模型与最优减阻工况的尾部10 mm处横截面上的速度云图。从图12可以看出:减阻方案尾部气流的流动情况得到较好的改善,尾部的负压增大,对模型有较大减阻效果。

图12 尾部10 mm处横截面上速度云图

5 结论

本文使用数值模拟的方法,采用定常射流的方式,对方背式标准MIRA模型进行了减阻研究,通过主动控制的手段实现了对外流场流动的控制。对模型尾部各个可能有效的位置进行了仿真分析,探究了射流速度对减阻效果的影响,得到如下结论:

1) MIRA模型的主要阻力来自于压差阻力,减阻的重点在于改善模型尾部的流场,在设置的3个可能有效的位置中,有减阻效果的为B、C位置。

2) 射流的速度影响减阻的效果。经研究发现:在B位置下,当射流速度为45 m/s时,模型的阻力系数为0.364 2,相比原始模型,阻力系数降低了4.06%;在C位置下,当射流速度为34 m/s时,模型的阻力系数为0.368 4,相比原始模型,阻力系数降低了2.95%。

3) 在组合方案中,模型的阻力系数为0.363 6,相比原始数模,阻力系数降低了4.21%,减阻效果明显。

4) 在组合方案中,射流改变了模型尾部区域气流的流动,使流过车体表面的气流延迟分离,分离区域增大,提高了模型尾部的负压,从而使模型整体的压差阻力减小。

[1] JOHANNES B,MARK C,BASIL K.Active set solver for min-max robust control with state and input constraints[J].Int.J.Robust.Nonlinear Control,2016(15):3209-3231.

[2] 徐涛.数值计算方法[M].吉林:吉林科学技术出版社,1998.

[3] MOHAMMAD H G,ALI J D.Investigating the influence of dimensional scaling on aerodynamic characteristics of wind turbine using CFD simulation[J].RenewableEnergy,2016(5):059-065.

[4] 田思.Ahmed模型射流主动控制气动减阻策略研究[D].长春:吉林大学,2016.

[5] 邵书鑫.汽车外流场精确仿真与尾部凸起结构减阻控制研究[D].长春:吉林大学,2014.

[6] KENICHI S,MASATO T,NORIO Y,et al.Unsteady transonic aerodynamics during wing flutter[J].Open Engineering,2012(3):410-417.

[7] 张英朝,丁伟,陈涛.商用车驾驶室导流罩气动造型设计[J].汽车工程,2014(9):1063-1067.

[9] 何丹怀,廖斌,杨雅文,等.采用CFD-KULI耦合方法的主动格栅对汽车气动阻力和散热性能的影响研究[J].重庆理工大学学报(自然科学),2017(12):53-57.

[10] ALY M E Z,KABEEL A E,ELSAYED S S,et al.CFD Analysis of Flow Fields for Shrouded Wind Turbine’s Diffuser Model with Different Flange Angles[J].Alexandria Engineering Journal,2016(8):036-045.

[11] VITALE A,CORRARO F.Identification from Flight Data of the Italian Unmanned Space Vehicle[J].IFAC Proceedings Volumes,2012(16):2481-2488.

[12] LI Qing’an,YASUNARI Kamada,TAKAO Maeda,et al.Fundamental Study on Aerodynamic Force of Floating Offshore Wind Turbine with Cyclic Pitch Mechanism[J].IIDA Energy,2016(1):049-056.

[13] SPOHN A,GILLIERON P.Flow separations generated by a simplified geometry of an automotive vehicle[Z].IUTAM Symposium:Unsteady Separated Flows,2002:452-459.

[14] 王佳,杨志刚.阶背式MIRA模型气动阻力数值模拟网格无关性研究[J].佳木斯大学学报(自然科学版),2012,30(3):079-086.

[15] LIANG Y,YING Z,YANG S,et al.Numerical simulation of aerodynamic interaction for a tilt rotor aircraft in helicopter mode[J].中国航空学报(英文版),2016,29(4):843-854.

[16] JOHN D.计算流体力学基础及其应用[M].吴颂平,刘赵淼,译.北京:机械工业出版社,2007.

[17] PAPADIMITRIOU D I,PAPADIMITRIOU C.Aerodynamic shape optimization for minimum robust drag and lift reliability constraint[J].Aerospace Science & Technology,2016,55:24-33.

[18] 李凤蔚.空气与气体动力学引论[M].西安:西北工业大学出版社,2007.

[19] SUNNY K A,KUMAR N M.Vertical Axis Wind Turbine:Aerodynamic Modelling and its Testing in Wind Tunnel[J].Procedia Computer Science,2016,93:1017-1023.

[20] JOHN D.计算流体力学入门[M].姚朝晖,周强,译.北京:清华大学出版社,2010.

[21] 张英朝.基于仿真与试验的汽车风洞修正研究[D].长春:吉林大学,2010.

[22] 郭鹏.基于尾部流动结构的车辆气动减阻技术研究[D] .长春:吉林大学,2015.

[23] 王师.MIRA模型组气动特性模型风洞试验研究[D].长沙:湖南大学,2011.