挤压性围岩大跨隧道施工工法优化

王仁杰,刘志强,杨锦程

(1.中国铁道科学研究院,北京 100081;2.中铁西南科学研究院有限公司,四川 成都 611731)

对于断面面积超过300 m2的大跨度隧道目前国内尚未形成统一的设计与施工标准。对大跨度隧道的研究以三、四车道公路隧道[1-3]、地铁区间与车站隧道[4]为主,主要探究大跨度断面围岩压力、结构内力与跨度的关系以及对施工方法、支护结构的优化[5]。国内外专家学者在施工方法和支护参数上做了很多尝试。谢旭强等[6]通过对某大跨隧道双侧壁导坑法施工进行弹塑性数值模拟,证明双侧壁导坑法有利于控制围岩的变形;谭忠盛等[7]通过现场试验,对大跨度隧道支护体系进行了优化;甘腾飞等[8]通过对不同工法进行数值模拟,得出双侧壁导坑法控制变形的效果优于CRD法。兰渝铁路新城子隧道在挤压性围岩环境下调整了双侧壁导坑法的开挖顺序,致使施工中出现了大变形。本文分析不同开挖顺序下隧道变形和衬砌结构受力。

1 工程概况

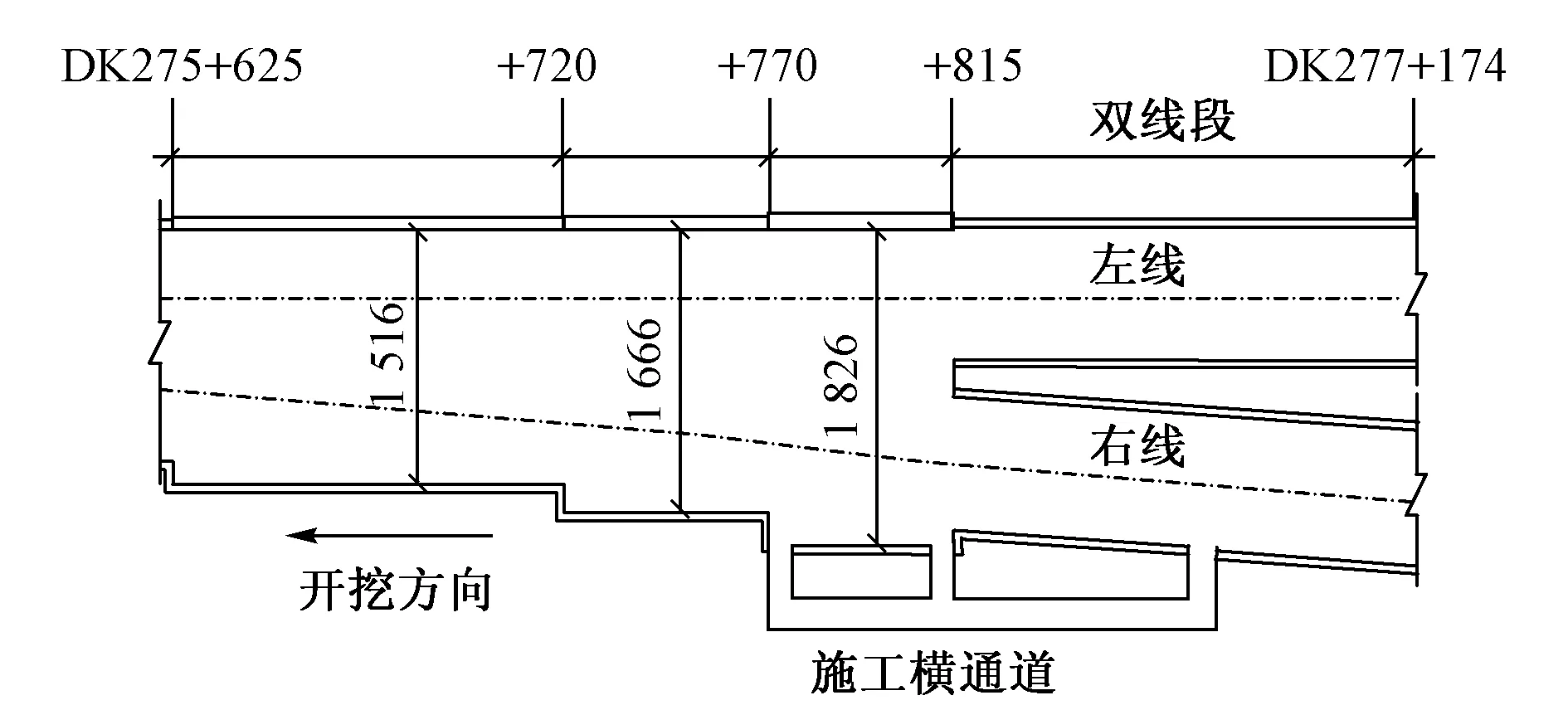

兰渝铁路新城子隧道位于甘肃省宕昌县境内,全长 9 166 m,最大埋深749 m[9]。该隧道地处青藏歹字型构造体系之疏勒南山—日月山—尖扎山断褶带,山高沟深。隧道起止里程为DK268+010—DK277+176。其中DK275+720—DK275+815段为单洞双线段与双洞单线段的过渡区段,开挖跨度为21.06~22.66 m,开挖面积最大达到358 m2,属于大跨度隧道。

该大跨段位于高地应力区,洞身最大水平主应力为11.45~21.28 MPa,最小水平主应力为6.81~12.14 MPa,最大水平主应力方向与隧道轴线方向近似平行。掌子面出露的三叠系炭质板岩呈薄层碎片状,倾角陡,走向与隧道轴线大致平行,岩体强度极低。

2 施工情况

该大跨段自大里程向小里程方向采用双侧壁导坑法开挖。其中:DK275+815—DK275+770段作为工法过渡段,分层依次开挖导洞1,3,5,2,4,6,7,8,9(见图1),开挖跨度达22.66 m;DK275+770—DK275+720段按常规顺序依次开挖导洞1~9,开挖跨度为21.06 m,开挖面积为291.79 m2。隧道大跨段平面示意如图2。

图1 大跨段施工方法设计

图2 隧道大跨段平面示意(单位:cm)

该大跨段采用双层初期支护,开挖预留变形量40 cm,初喷30 cm厚C25混凝土,拱墙设置φ8钢筋网片,网格间距20 cm×20 cm;全环设格栅钢架或型钢钢架,间距为0.6 m/榀,钢架接头处设R38N自进式锚杆进行锁脚,长8 m,共计14根。拱部设φ42超前小导管并预注水泥浆,小导管长4.0 m,环向间距30 cm,纵向间距1.2 m[10]。

DK275+815—DK275+770段具体施工步骤:①在超前支护的保护下,进行左上侧导洞1的开挖,开挖进尺为2.8 m,及时施作初期支护和临时支撑,使导洞封闭成环,施作锚索并张拉。②开挖导洞3,及时施作初期支护和锚索,完成张拉。③开挖导洞5,及时施作初期支护和锚索,完成张拉。至此导洞1,3,5封闭成环。④开挖导洞2,及时施作初期支护和锚索,完成张拉。⑤开挖导洞4,及时施作初期支护和锚索,完成张拉。至此所有锚索施作完毕。⑥依次开挖导洞6,7,8,9,每步开挖完成后均及时施作初期支护,待全环开挖完成之后施作二次支护,隧道成洞8~10 m时逐榀拆除临时支撑,施作衬砌。该施工方法简称工况1。

DK275+770—DK275+720段依次开挖导洞1至导洞9,并在每步开挖完成后及时施作初期支护,该施工方法简称工况2。可以看出,2种工况的区别在于前5步的开挖顺序不同。

3 现场测试结果

施工过程中在DK275+815—DK275+770段每隔5 m 对拱顶沉降和水平收敛进行监测,并分别对断面DK275+784(工况1)、DK275+759(工况2)的衬砌受力进行测试。

3.1 初期支护变形

2种工况初期支护变形对比见表1。

表1 2种工况初期支护变形对比

由表1可以看出:工况2相比工况1拱顶沉降减小了31.3%,水平收敛减小了23.4%。

3.2 衬砌受力

对断面DK275+784和DK275+759各项测试受力最大值和最大月增速进行统计,分别列于表2、表3。

表2 衬砌各项应力最大值

表3 衬砌各项应力最大月增速

由表2、表3可见:工况2衬砌各项应力最大值均明显小于工况1,其中钢筋应力和混凝土应力分别减小了53%和30%。工况2衬砌各项应力的最大月增速也明显小于工况1。其中钢筋应力和混凝土应力最大月增速分别减小了77%和80%。

4 数值计算

由于现场测试位于不同断面,为排除断面面积不同造成的影响,采用数值模拟方法采取相同的参数,分析双侧壁导坑法在2种不同开挖顺序时隧道变形和衬砌受力。

4.1 模拟工况

采用FLAC 3D有限元分析软件进行模拟。初期支护采用实体单元。为了简化计算,取单层支护厚度为60 cm,临时侧壁和临时仰拱厚度均取40 cm。初期支护和临时侧壁的弹性模量E、泊松比ν通过变形量测数据由位移反分析得出。初期支护E1=0.3 GPa,ν1=0.25;临时侧壁E2=0.5 GPa,ν2=0.25。岩体强度由大剪试验给出[11],黏聚力为0.18 MPa,内摩擦角为24.7°,埋深取540 m。计算模型和网格划分见图3。

图3 计算模型和网格划分

4.2 计算结果与分析

4.2.1 初期支护变形

隧道初期支护最终变形见表4。可以看出:工况2相比工况1拱顶沉降、水平收敛分别减小了28.9%和12.0%,但即便如此,挤压性围岩隧道变形绝对值仍然是巨大的。工况2水平收敛超过 1 000 mm,与现场实测的边墙巨大侵限相吻合,施工中应重点监控防护。

表4 隧道初期支护最终变形

为了更好地分析隧道变形过程,计算中对监测点在每一开挖步的变形量进行了记录,结果见图4。

图4 初期支护分步变形

由图4可见:工况1在导洞5开挖后拱顶沉降迅速增大,单步变形量达到258 mm,占开挖后总变形量的40.5%。这是因为此时导洞1,3,5虽有临时支撑相隔,但实际已贯通形成扁平洞室,不利于结构受力;水平收敛虽然从第4步(开挖导洞2)才开始计算,但其变形量并未因导洞2开挖的延迟而减小,而在导洞2、导洞4开挖后水平收敛迅速增大,超过工况2达到 1 208.7 mm。

工况2变形虽然小于工况1,但水平收敛在导洞2,4开挖后均不同程度突增。这是因为导洞1,2与导洞3,4分别形成椭圆形洞室结构不利于受力,与工况1出现扁平洞室时拱顶沉降增大相佐证。

4.2.2 二次衬砌受力

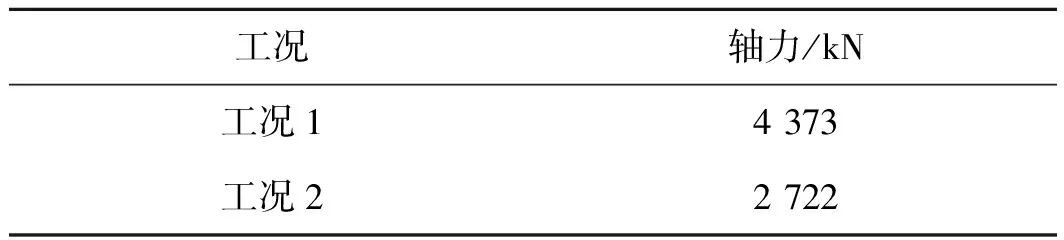

2种工况二次衬砌全环平均轴力对比见表5。衬砌轴力分布见图5。

表5 2种工况二次衬砌全环平均轴力对比

图5 衬砌轴力分布

由表5和图5可见:工况2隧道各部位衬砌轴力均小于工况1,全环平均轴力工况2比工况1减小了37.8%,2种工况最大轴力工况2比工况1减小了35.1%,且最大值均出现在仰拱,与现场实测相吻合。工况2在不同部位衬砌轴力的最大值与最小值之差为 2 116 kN,小于工况1的 2 619 kN,受力相对均匀。

5 结论

1)实测数据显示:工况2在断面面积比工况1小18.49%的情况下,其初期支护变形平均减小了23.4%~31.3%。在相同断面面积下进行数值计算,得出工况2在控制变形方面优于工况1,隧道初期支护最终变形减小了12.0%~28.9%。

2)实测数据显示:工况2比工况1衬砌接触压力、钢筋应力、混凝土应力分别减小了56%,53%,30%,最大月增速分别减小了32%,77%,80%。数值模拟结果表明:工况2比工况1二次衬砌全环平均轴力减小了37.8%,两工况轴力最大值均出现在仰拱。

3)在挤压性围岩中施工,为防止变形过大应尽可能避免扁平洞室出现,如无法避免必须率先开挖导洞1,3,5,可在导洞5施作临时竖向支撑以抵抗变形。

4)在施工工法一定的情况下,隧道边墙水平收敛均大于拱顶沉降。即使采用变形较小的工况2开挖,水平收敛绝对值依然超过800 mm。施工中应注意初期支护侵限变形,必要时可加强临时支护。

[1]闫明超,曾鹏,何知思,等.超大断面隧道变截面段施工技术研究[J].铁道建筑,2015,55(7):43-45.

[2]喻渝,赵东平,曾满元,等.客运专线超大断面隧道施工过程三维力学分析[J].现代隧道技术,2005,42(4):20-24.

[3]周丁恒,曲海锋,蔡永昌,等.特大断面大跨度隧道围岩变形的现场试验研究[J].岩石力学与工程学报,2009,28(9):1773-1782.

[4]李文江,贾晓云,刘志春.地铁区间大断面隧道施工力学行为研究[J].地下空间与工程学报,2007,3(1):40-43.

[5]张新亮.大断面隧道CD法施工围岩应力行为研究[D].成都:西南交通大学,2008.

[6]谢旭强,王玉富.大跨隧道双侧壁导坑法施工力学行为研究[J].北方交通,2008,31(7):146-149.

[7]谭忠盛,孟德鑫,石新栋,等.大跨小间距黄土隧道支护体系及施工方法研究[J].中国公路学报,2015,28(11):82-89.

[8]甘腾飞,黄世政,崔青玉.大断面地铁渡线隧道开挖工法优化研究[J].路基工程,2016,34(3):191-196.

[9]汪伟.高地应力软岩隧道连拱大跨段施工技术[J].铁道建筑技术,2014,31(增1):148-151,179.

[10]胡小银.高地应力软岩隧道大跨连拱过渡段施工技术研究[J].铁道建筑技术,2017,34(5):64-67,72.

[11]甘肃环通工程试验检测有限公司.兰渝铁路炭质软弱围岩岩石物理力学参数测定方法研究报告[R].兰州:甘肃环通工程试验检测有限公司,2009.