大型结构物模块对接新型装置及多缸同步控制

成思铭 章 青

天津大学机械工程学院,天津,300350

0 引言

目前并行工程、敏捷制造技术在大型结构物模块化建造过程中逐步得到应用,要求对大型结构物模块进行同时建造,最后整体组装,但大型结构物模块分段建造空间对接精度要求较高,且每个分段长达数十米,质量达数千吨,因此,对三维重载对接调整装置的研究具有迫切性;而在一次对接中需要多台装置联合使用,因此,对多缸同步的精度及稳定性都有严格的要求[1]。

国内外关于大型结构物三维对接技术的研究主要集中在造船领域,分段总组造船法已经成为造船的主要方法,为了解决在分段位置和姿态调整过程中效率低和精度低的问题,研制了专门用于船舶制造过程中对接的设备,目前分段自动合拢设备主要有两种形式:整体式合拢设备和分体式合拢设备[2]。

文献[3-4]采用主从控制方式对多缸同步控制,其主要思想是选择一个液压缸的输出作为基准位移,其他液压缸将该位移作为闭环控制的输入信号,从而保证多缸同步控制,但是该方法在液压缸突然加减速以及有外部冲击时会产生较大的同步误差。文献[5]在主从控制的基础上加入模糊自适应PID控制对位移进行跟踪,并对控制参数进行在线修改,使控制器的输出实时地跟踪被控对象参数的变化;文献[6]在主从控制的基础上采用IMC-PID控制,将IMC(内模控制)引入PID控制器中,不仅可以保证参数设计的复杂性和随机性,同时也可以获得较好的鲁棒性。以上方法主要利用现代控制算法来提高同步性能,在一定程度上能优化由主从控制产生的位移滞后问题,并能保证多缸同步的稳定性。

针对巨大运动惯量、复杂的非线性负载的同步系统,文献[7-8]将运动过程分为驱动运动过程与同步运动过程,同时考虑到驱动过程与同步过程存在一定的耦合现象,对驱动过程提出了在线智能控制,通过在线检测驱动过程输出速度,设计了智能控制算法,抑制同步过程对驱动运动的干扰作用,从而达到对驱动过程的高精度控制。本文针对大型结构物三维重载对接多缸同步控制,提出了一种多缸耦合的控制方法。

1 三维重载对接系统简介

1.1 三维重载对接模型

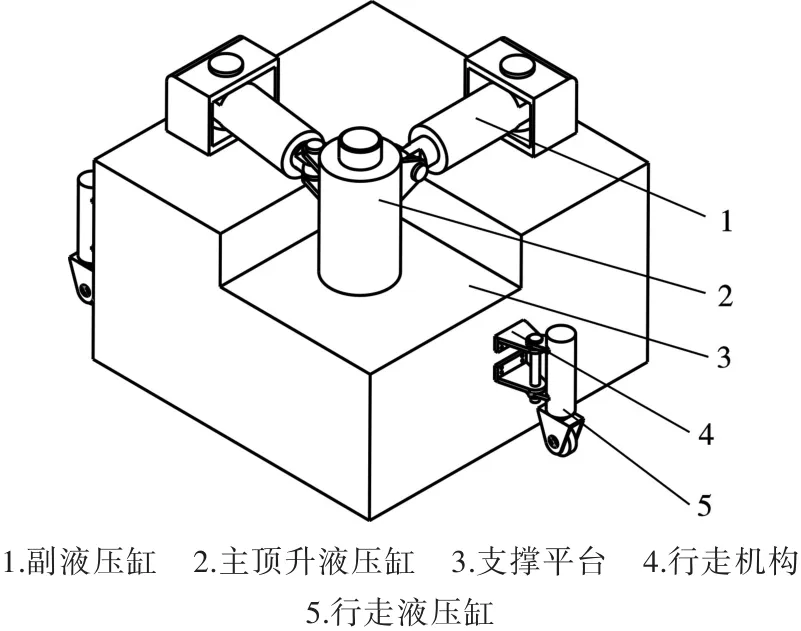

在对接过程中,为了实现3个方向的位移,该装置在动力输出中使用了两个水平方向的副液压缸和一个垂直方向的主顶升液压缸;并且其中一个副液压缸与主顶升液压缸之间采用刚性连接,使该副液压缸只能在水平面内平动,而将另一方向的副液压缸与主顶升液压缸之间采用轴承连接,形成铰链结构,使该副液压缸可在平面内绕主顶升液压缸转动;为了适应场地需求,为装置分配了3个行走机构,使装置在使用过程中更加具有灵活性。其整体结构见图1。

图1 三维重载对接调整装置整体结构示意图Fig.1 Overall structure of the adjusting device for three-dimensional heavy load docking

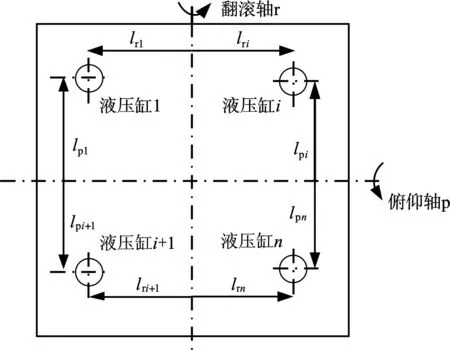

在实际工程中,由于单台装置的额定承载能力为100 t,故根据对接结构的质量确定对接装置的数量。其主顶升液压缸活塞杆与负载接触点分布图见图2,通过控制主顶升液压缸的同步运动可以实现对接结构物沿Z轴的运动以及绕X轴的俯仰和绕Y轴的翻滚运动;同理,通过控制副液压缸的同步运动可以实现对接结构物沿X轴、Y轴的运动以及绕Z轴的偏航运动。

图2 主顶升液压缸活塞杆与负载接触点分布图Fig.2 Contact point distribution of piston rod and load of main hydraulic cylinder

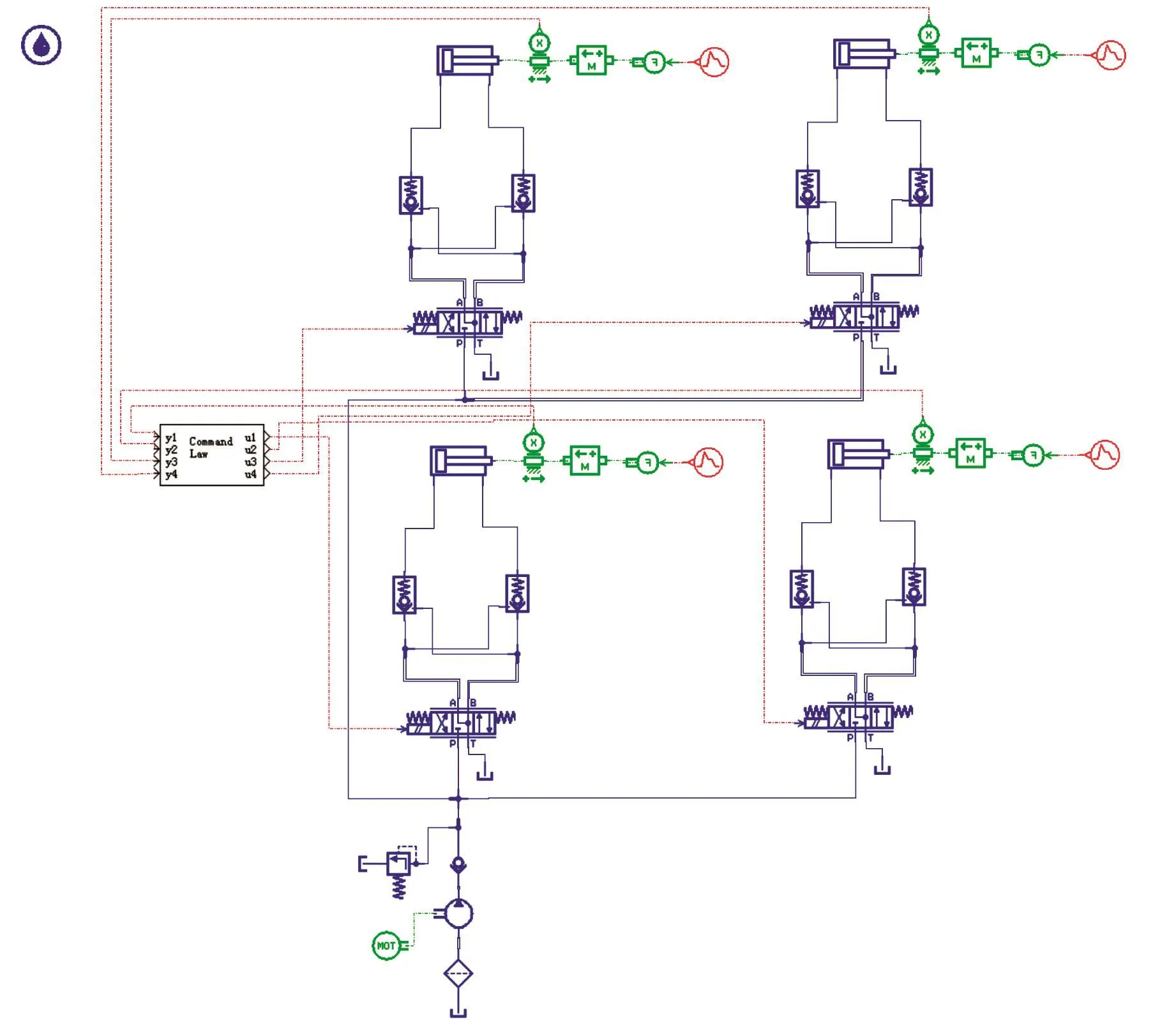

1.2 三维重载对接装置液压系统

三维重载调整装置液压系统原理见图3。该系统采用恒压油源,电机启动后带动液压泵3转动,输出的高压油经过过滤网2、单向阀5后分为两路,左路是行走机构的液压系统,右路为定位机构的液压系统,两部分在液压控制上是相互独立、互不影响的,各自的电磁阀专门负责进行控制,使其能按顺序工作。

图3 三维重载调整装置液压系统原理图Fig.3 Hydraulic principle diagram of three-dimensional heavy load docking

对于行走机构液压子系统,由于需要控制的精度不高,故采用由三位四通电磁阀6、分流集流阀7和行走液压缸8组成的开环回路进行粗略的同步控制,保证装置移动中的平稳性。系统工作过程中,3个电液比例方向阀13初始位置应处于中位,通过控制电磁阀6的左右通断来实现对装置位置的调整。

对于定位机构液压子系统,由于需要达到一定的对接精度,故采用由电液比例方向阀13、工作液压缸9、10、11和位移传感器组合成的闭环控制回路加以相应的控制算法,来实现液压杆输出位移的精确控制,并加入两个液控单向阀形成液压锁12对系统保压保障安全性。

2 多缸耦合同步控制

2.1 耦合器设计

耦合控制的思想最先从电机控制发展而来,主要是基于最小相关轴数控制[9]。相邻耦合控制理论结合了滑膜控制与Lyapunov鲁棒控制,在多电机同步控制以及多机器人编队控制中具有良好的同步性和跟踪性能[10-11]。

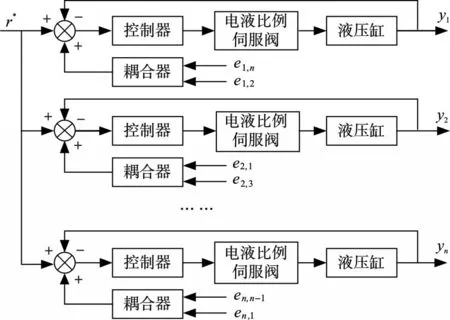

将上述思想移植到液压系统同步控制中,即每个液压缸控制器的输入不仅要考虑自身的跟随误差,还应考虑与该液压缸相邻的两液压缸之间的误差。如图2中的n个液压缸,设某时刻第i个液压缸的输出位移为 yi,其相邻的液压缸i-1和i+1的输出位移为 yi-1、yi+1,给定的输入信号为r*,自身跟随误差ei=r*-yi,第i个液压缸和第i-1个液压缸之间的误差ei,i-1=yi-yi-1,第i个液压缸和第i+1个液压缸之间的误差ei,i+1=yiyi+1,则可得多缸同步控制框图(图4),通过耦合器将相邻两液压缸的误差处理后同自身的跟随误差相加输出到控制器,对电液比例方向阀进行控制形成闭环反馈。

图4 多缸同步控制框图Fig.4 Multi-cylinder synchronization control block diagram

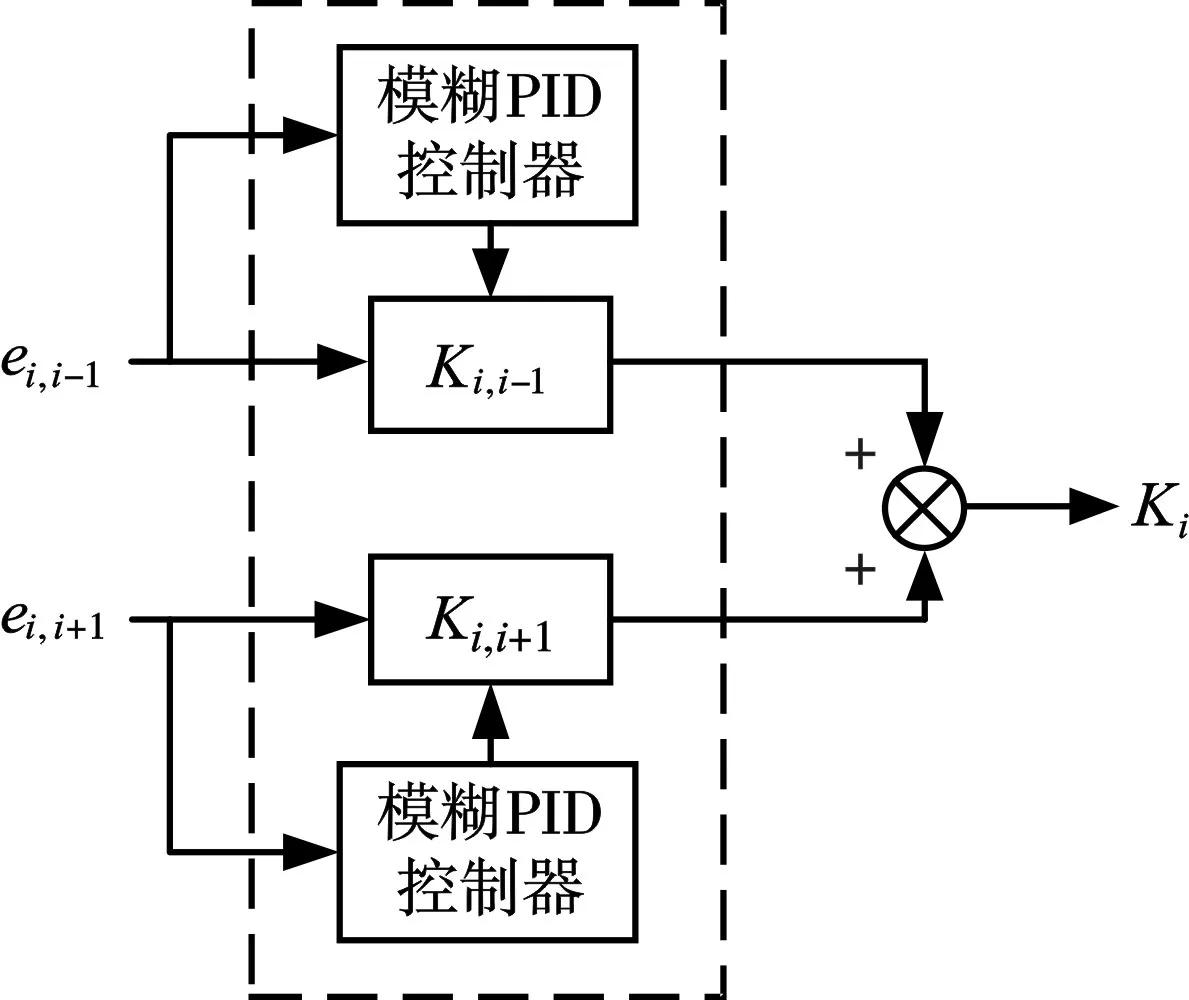

耦合器的内部框图见图5,其主要思想是:将相邻两液压缸的误差经过系数修正后相加得到耦合器的输出,并输送到控制器中。由于液压系统具有非线性的特性,故不能精确地确定耦合系数值,因此本文采用模糊PID控制方法来获取耦合系数值。

图5 耦合器内部框图Fig.5 Coupler internal block diagram

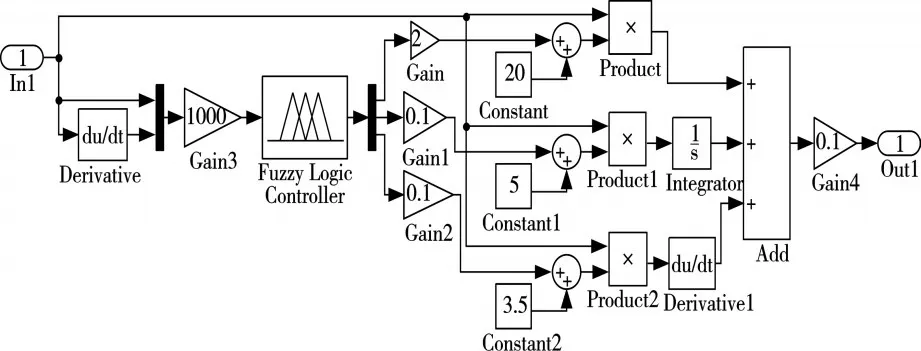

具体做法如下:将第i个液压缸与其相邻的两液压缸i-1和i+1的误差e和误差变化率c分别输入自己的模糊控制器,模糊控制器输出变量∆KP、∆KI、∆KD分别为PID控制参数 KP、KI、KD的增量,可以满足不同时刻的误差e和误差变化率c对PID参数自整定的要求。然后对误差e进行比例、积分、微分相加后得到相对应的耦合系数值。最终可得第i个液压缸与其相邻的两液压缸之间总的耦合误差Ki,控制框图见图6。

图6 模糊PID控制框图Fig.6 Fuzzy PID control block diagram

在调节过程的起始阶段选用较小的KP,以减小各种物理量初始变化的冲击,同时为了防止系统饱和非线性影响而引起的系统超调量增加,KI应取较小值,KD应取较大值。在调节过程的中期,适当增大KP值,以提高系统快速性和动态性能,同时KI应适中,KD适当小些。在调节过程的后期,尽量减小KP,提高控制精度,同时增大KI以减小系统静差,减小KD以补偿在调节过程初期由于KD较大所造成的调节过程时间延长。即

综上所述,第i个液压缸的控制器的输入值

式中,Ki,i-1分别为第i个和第i-1个液压缸之间误差的耦合系数;Ki,i+1为第i个和第i+1个液压缸之间误差的耦合系数。

多缸耦合的控制目标就是使ei、ei,i-1、ei,i+1的值尽可能趋近于零[12]。

2.2 耦合器耦合系数模糊控制器设计

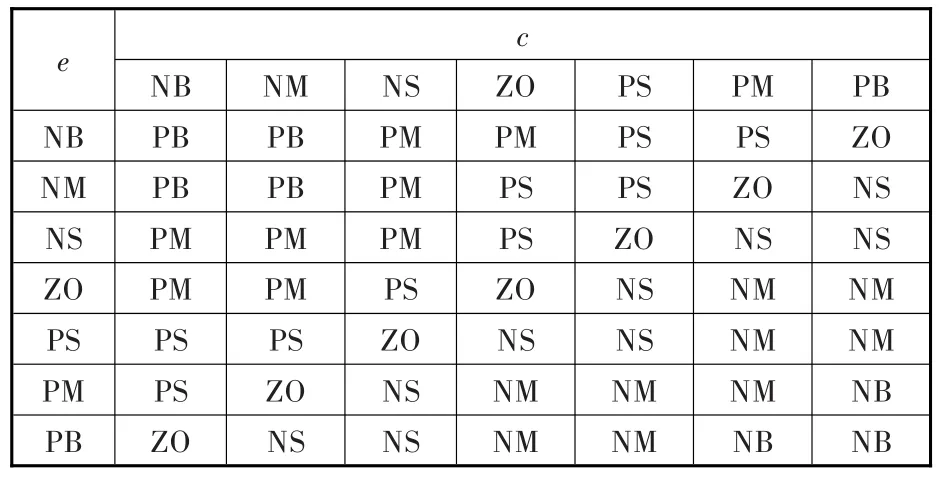

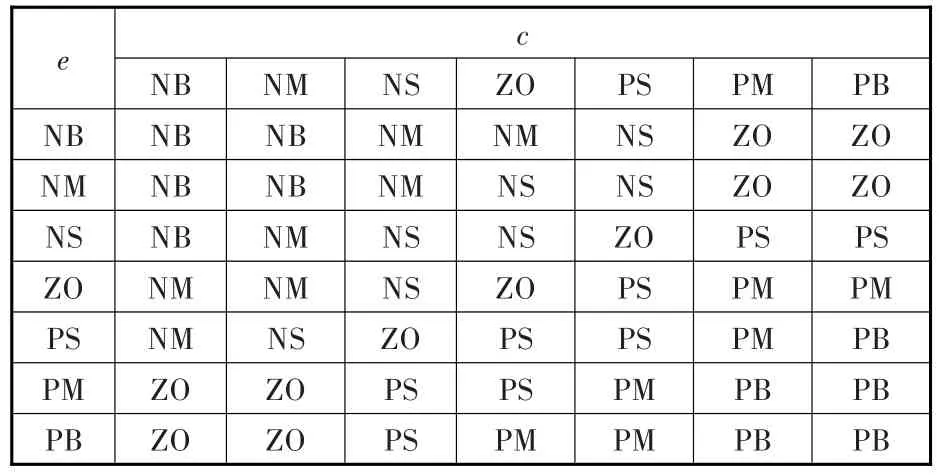

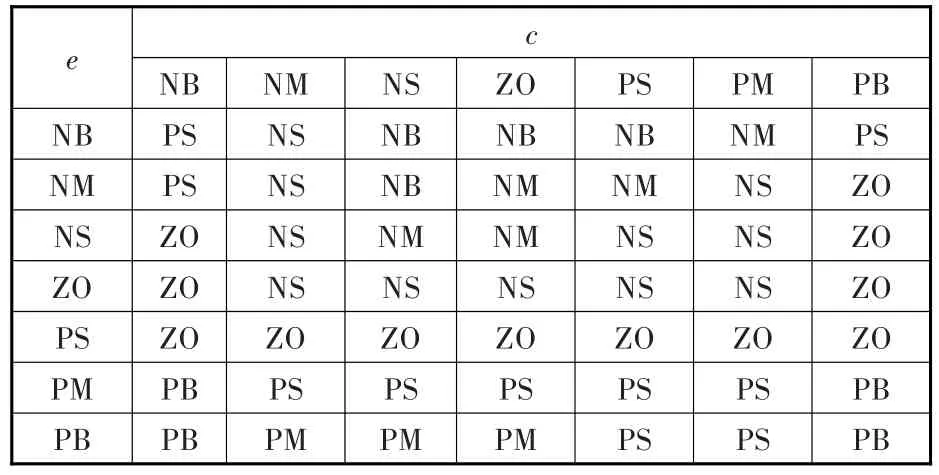

本装置液压缸的规定行程为0.4 m,根据要求,系统同步误差不应超过2%,并且为了方便控制器的设计,将误差e控制在-6~6 mm之间,同时误差变化率c控制在-6~6 mm/s之内。在设计模糊PID控制器时,通过量化因子1 000将误差和误差变化率映射到论域[-6,6]之间,并规定其两者的模糊集为{NB,NM,NS,ZO,PS,PM,PB};规定比例系数KP、积分系数KI、微分系数KD的模糊集为{NB,NM,NS,ZO,PS,PM,PB}。最终设计的3个参数的模糊控制规则见表1~表3。

表1 KP模糊规则表Tab.1 Fuzzy rules table ofKP

表2 KI模糊规则表Tab.2 Fuzzy rules table ofKI

表3 KD模糊规则表Tab.3 Fuzzy rules table ofKD

3 同步模型与仿真

由于液压系统实际工作中存在很多不确定因素(如管线沿层压力损失、阀的非线性等),若建立整个系统的数学模型,会给仿真带来不精确性,故本文采用AMESim和MATLAB联合仿真对系统的同步性进行研究[13-14]。

3.1 仿真模型的建立

实际工况对接结构物的质量为1 000 t,因此,总共采用12台三维重载对接设备(n=12)进行对接。在实际仿真中,由于液压缸的仿真数量并不影响最后的结果,故为了缩短仿真时间,选取4台设备进行仿真,其模型见图7,并设置液压系统主要参数(表4),控制器参数主要包括:放大系数K=1 000,PID控制器初始参数 KP=20,KI=5,KD=3.5。

图7 AMESim仿真模型Fig.7 AMESim simulation model

表4 仿真模型主要参数Tab.4 The main parameters of the simulation model

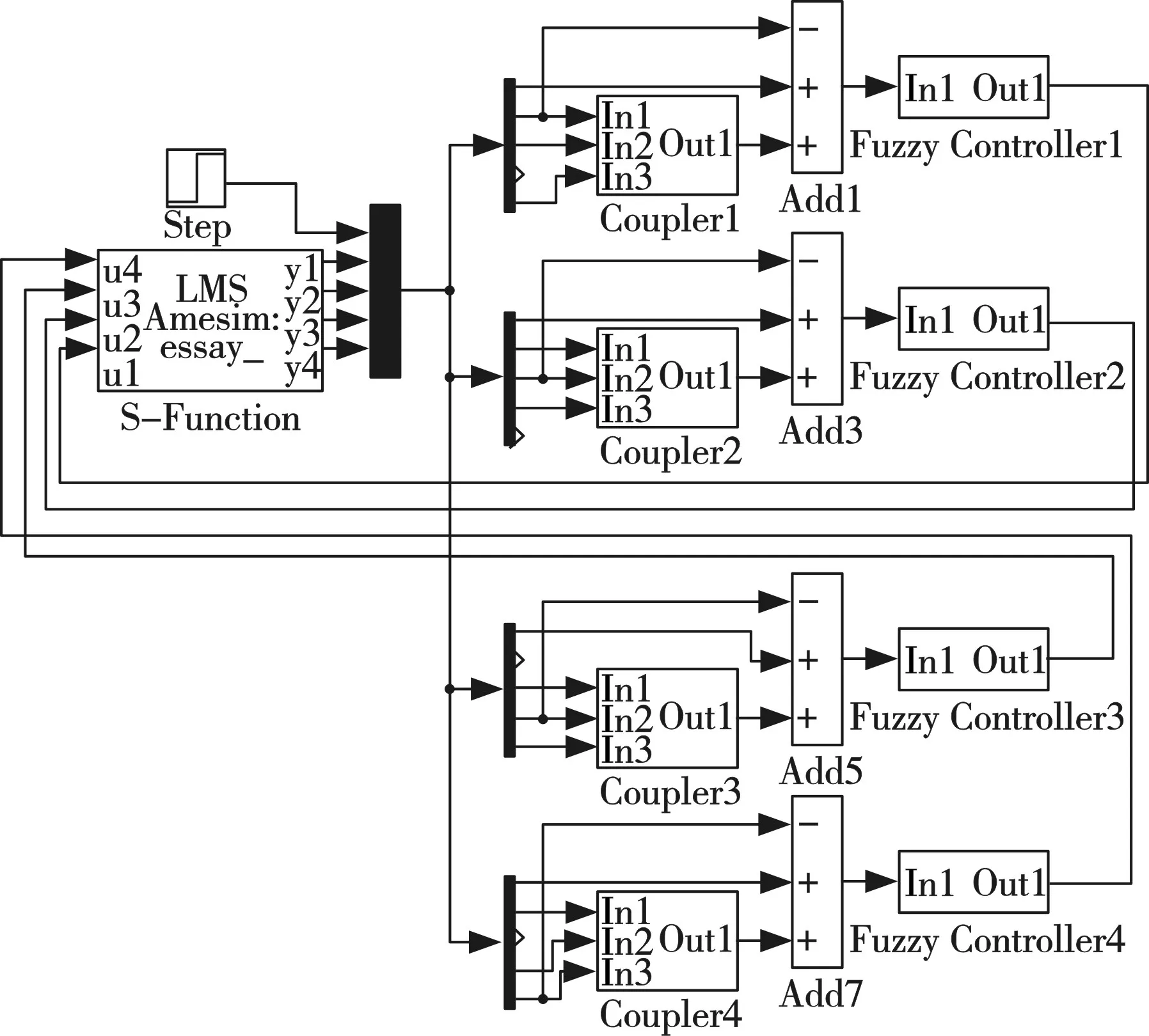

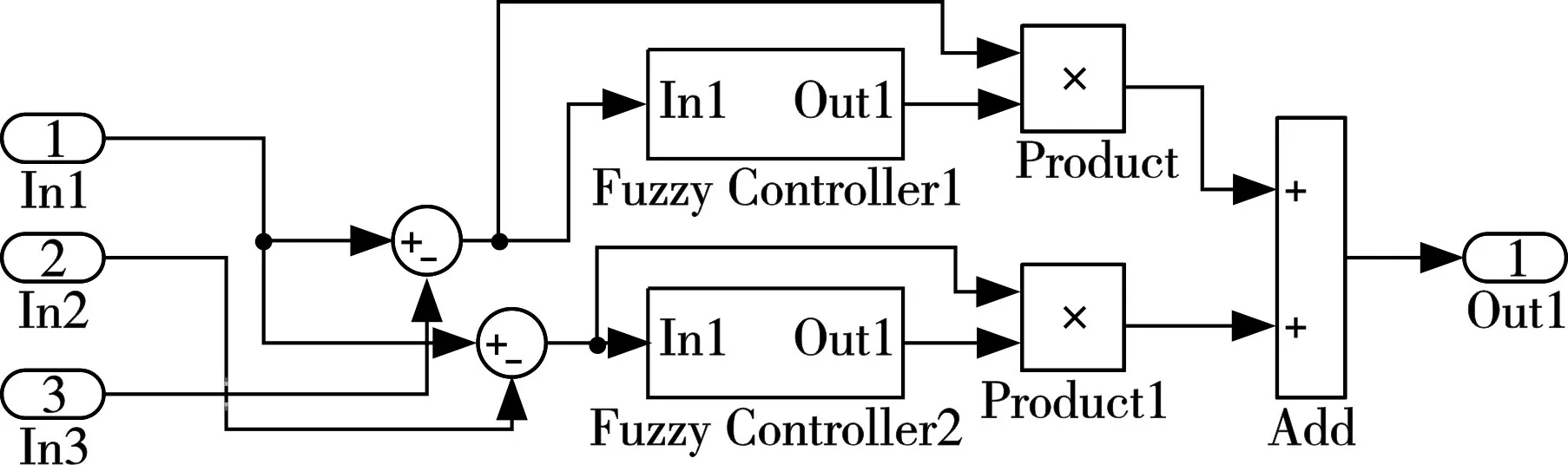

通过接口将AMESim得到的液压缸位移值输入MATLAB中,利用其Simulink模块进行控制仿真,计算得到控制信号,返回AMESim中对电液比例方向阀进行控制。其中,MATLAB仿真模型见图8,液压缸1的耦合器仿真模型见图9,耦合系数的模糊PID框图见图10。

3.2 仿真结果分析

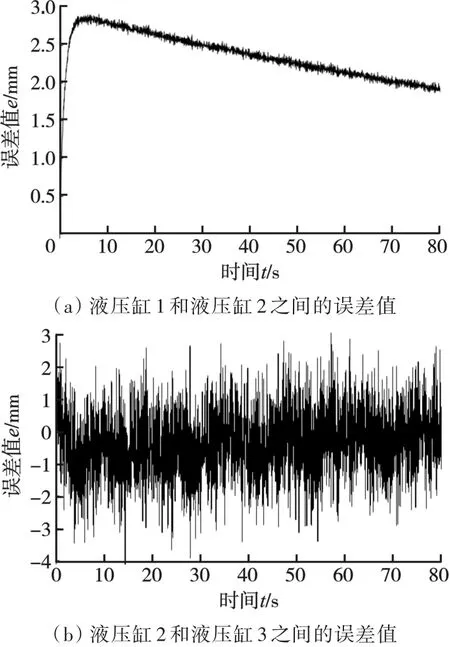

设定仿真时间为80 s,仿真步长为0.01 s,并将仿真结果同主从控制的结果进行对比,两种控制方法的仿真结果分别见图11、图12。在图12中,由于主从控制中其余3个液压缸都是跟随液压缸1进行运动,故在考虑误差分析时选取液压缸1和液压缸2之间的误差值以及液压缸2和液压缸3之间的误差值,其余液压缸之间的误差值与这两种情况相似。

图8 MATLAB仿真模型Fig.8 MATLAB simulation model

图9 液压缸1耦合器仿真模型Fig.9 Simulation model of coupler for hydraulic cylinder 1

图10 耦合系数的模糊PID框图Fig.10 Fuzzy PID block diagram of coupling coefficient

通过对比两种方法的仿真图可以看出,采用主从控制方式有着明显的位移跟随滞后现象,如图12a所示,液压缸1和液压缸2之间的最大误差不超过3 mm,且需要经过较长的时间才能消除误差,说明在系统突然加速或减速时会产生较大的振荡误差;而采用多缸耦合的控制方式能够明显消除滞后误差,并且从图11中可以看出,4个液压缸之间的同步误差值大小不超过1.5 mm,基本控制在1 mm以内,而图12b中的最大误差达到了4 mm,因此,多缸耦合控制相对于主从控制的同步精度有较大的提高,说明该控制方法不仅具有较高的同步控制精度,而且具有较好的稳定性。

图11 多缸耦合同步控制液压缸误差值Fig.11 Hydraulic cylinder error value of multi-cylinder coupling synchronization control

4 结论

(1)针对海洋工程大型结构物模块三维对接,设计了一种新型三自由度装置,满足最大调整距离150 mm的工程要求,通过多台装置联动使用可以实现对接结构物六自由度的调整,其同步误差控制在1.5 mm以内。

(2)针对三维重载对接多缸同步控制,提出了一种多缸耦合的控制方式,并利用模糊PID算法对耦合系数进行求解。将仿真结果同主从控制方式的仿真结果进行对比,主从控制最大误差为4 mm,而多缸耦合控制方式误差基本在1 mm以内,且仿真时间在80 s以内,主从控制下误差消除有明显的滞后,而多缸耦合控制能快速消除误差,表明采用多缸耦合的控制方式具有较高的同步精度,且在系统突然加减速时具有较好的稳定性。

图12 主从同步控制液压缸误差值Fig.12 Hydraulic cylinder error value of master-slave synchronization control

[1] 杜利楠.我国海洋工程装备制造业的发展潜力研究[D].大连:大连海事大学,2012.DU Li'nan.Research on the Development Potential of China's Marine Engineering Equipment Manufacturing Industry[D].Dalian:Dalian Maritime University,2012.

[2] 郑雄胜,芮晓松.基于PLC的大型船体分段合拢对接控制系统[J].船舶工程,2011,33(3):65-68.ZHENG Xiongsheng,RUI Xiaosong.Automatic Assem⁃bling Control System of Large Ship Body Section Based on PLC[J].Ship Engineering,2011,33(3):65-68.

[3] 黎良思,黄义萍,王志翔.模糊控制在液压闭环同步系统中的应用研究[J].电子科技,2015,28(11):147-149.LI Liangsi,HUANG Yiping,WANG Zhixiang.Study and Application of Fuzzy Control in the Hydraulic Closed-loop Synchronous System[J].Electronic Sci.&Tech.,2015,28(11):147-149.

[4] 赵梅玲.主从系统同步控制策略及应用研究[D].合肥:合肥工业大学,2012.ZHAO Meiling.The Sstrategy and Research on Syn⁃chronous Control of Master-slave System[D].Hefei:Hefei University of Technology,2012.

[5] 李志峰,赵志诚.基于模型参考模糊自适应的多缸同步控制[J].太原科技大学学报,2010,31(4):266-270.LI Zhifeng,ZHAO Zhicheng.Multi-cylinder Synchroni⁃zation Control Based on Model Reference Fuzzy Adap⁃tive Method[J].Journal of Taiyuan University of Sci⁃ence&Technology,2010,31(4):266-270.

[6] 熊正清,张亮.基于IMC-PID的大型重载多缸升降平台同步控制算法[J].重庆理工大学学报(自然科学版),2014,28(11):40-43.XIONG Zhengqing,ZHANG Liang.Synchronous Con⁃trol Algorithm and Simulation of Large Heavy Cylinder Lifting Platform Based on IMC-PID[J].Journal of ChongqingUniversityof Technology(Natural Sci⁃ence),2014,28(11):40-43.

[7] 刘忠伟,汤迎红,邓英剑.巨型模锻液压机驱动与同步过程联合控制的研究[J].机械科学与技术,2016,35(4):514-522.LIU Zhongwei,TANG Yinghong,DENG Yingjian.Re⁃search on Joint Control of Combined Drivers with Syn⁃chronization for Giant Forging Hydraulic Press[J].Me⁃chanical Science&Technology for Aerospace Engi⁃neering,2016,35(4):514-522.

[8] 李江波.巨型液压机同步平衡系统特性分析及控制策略研究[D].长沙:中南大学,2011.LI Jiangbo.Research of the Giant Die Forging Hydrau⁃lic Press's Active Synchronization Control System[D].Changsha:Central South University,2010.

[9] 曹玲芝,李春文,牛超,等.基于相邻交叉耦合的多感应电机滑模同步控制[J].电机与控制学报,2008,12(5):586-592.CAO Lingzhi,LI Chunwen,NIU Chao,et al.Synchro⁃nized Sliding-mode Control for Multi-induction Motors Based on Adjacent Cross-coupling[J].Electric Ma⁃chines&Control,2008,12(5):586-592.

[10] 蒋近,戴瑜兴,郜克存,等.多线切割机走线系统的张 力 控 制[J].机 械 工 程 学 报 ,2011,47(5):183-187.JIANG Jin,DAI Yuxing,GAO Kecun,et al.Tension Control of Wire-traveling System for Multi-wire Saw[J].Journal of Mechanical Engineering,2011,47(5):183-187.

[11] SUN Dong,WANG Can,SHANG Wen,et al.A Syn⁃chronization Approach to Trajectory Tracking of Mul⁃tiple Mobile Robots While Maintaining Time-varying Formations[J].IEEE Transactions on Robotics,2009,25(5):1074-1086.

[12] 肖海峰,李凯.改进型相邻耦合误差的多电机同步控制策略[J].自动化与仪器仪表,2014(9):148-149.XIAO Haifeng,LI Kai.Multi Motor Synchronous Con⁃trol Strategy Based on Improved Adjacent Coupling Error[J].Automation&Instrumentation,2014(9):148-149.

[13] 王国栋,何友辉,肖聚亮,等.基于AMESim的筒阀多缸同步系统建模及动态特性仿真[J].天津大学学报,2011,44(10):890-895.WANG Guodong,HE Youhui,XIAO Juliang,et al.Molding and Dynamic Characteristics Analysis for Multi-cylinder Synchronous Control System of Ring Gate Based on AMESim[J].Journal of Tianjin Uni⁃versity,2011,44(10):890-895.

[14] 肖聚亮,宋伟科,王国栋,等.水轮机筒阀电液同步控制系统数学建模与仿真[J].天津大学学报(自然科学与工程技术版),2009,28(2):105-112.XIAO Juliang,SONG Weike,WANG Guodong,et al.Mathematical Modeling and Simulation of Electro-hy⁃draulic Synchronous Control System of Ring Gate for Hydraulic Turbine[J].Journal of Tianjin University,2009,42(2):105-112.