多孔系阀体的车削加工工艺设计

李树清

(韶关市技师学院,广东 韶关 512023)

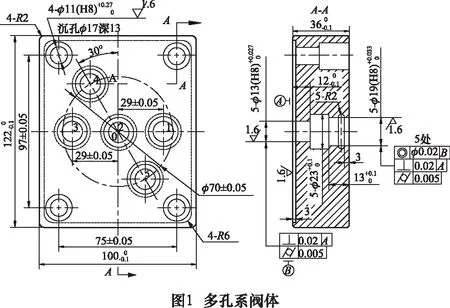

多孔系阀体(如图1所示,以下简称“阀体”)是笔者学校与珠三角某包装机械厂合作加工生产的高效油墨印刷机中的核心元件之一。由于阀体工件在高效油墨印刷机工作时既承担通液与密封的功能,同时还要承受一定的压力,若压力不够或者零件之间密封性能不好都会达不到预定的效果,为了使高效油墨印刷机在工作时达到设计时的理想效果;必须严格控制生产制造过程中的每一个环节,例如工件的加工工艺制定、工件的生产加工、机器的组装与调试等,其中工件的生产加工就是一个非常关键的环节;尤其是阀体工件上五个孔系的加工精度将直接影响到高效油墨印刷机的工作情况和使用寿命。因此必须严格按图纸工艺要求进行生产加工。基于该阀体工件的工艺要求规定,本工序安排在车床上完成多孔系加工。

1 阀体的工艺分析与工艺路线制定

1.1 阀体的工艺分析

阀体的材料为压铸铝合金ADC12,毛坯采用精密压铸,压铸时同时铸出5-φ10 mm通孔。

阀体工件工序图如图1所示,该工序加工阀体孔1、孔2、孔3、孔4、孔5;除五个阶梯孔系外,其余各面均已加工。这五个待加工“阶梯孔”系的特点是孔1、孔2与孔3在同一直线上,而孔4与孔5则在同一圆周线上。每个坐标点均由φ13 mm、φ23 mm和φ19 mm三个不同直径尺寸内孔以及密封槽组成。内孔φ13 mm和φ19 mm的加工尺寸精度均为IT8,表面粗糙度Ra1.6 μm,对基准面A的垂直度0.02 mm、圆柱度0.005 mm,φ19 mm对φ13 mm的同轴度φ0.02 mm,孔系中心孔精度误差为±0.05 mm、平行度为0.03 mm,阀体孔系之间的其他精度及技术要求可见图1所示。

1.2 阀体的工艺路线制定

基于阀体工件“利用车床完成多孔系加工” 的工艺要求来制定阀体的工艺路线。

常规方法加工阀体工件五孔系,其加工步骤是:①划线,按照图纸标注的尺寸分别在孔1、孔2、孔3、孔4、、孔5工位处划出加工线;②安装,在车床上用四爪卡盘根据每个孔的位置分别校正、夹紧阀体工件,确保每一个坐标孔的中心线与车床主轴回转中心“重合”;③加工,粗、精加工坐标孔1,使其达到图纸规定的尺寸要求;④卸下工件,重新校正、夹紧工件,用加工坐标孔1的方法完成坐标孔2、孔3、孔4、孔5的加工;⑤检验。

通过检验后发现采用常规方法加工阀体工件的五个孔系存在以下不足:一是孔与孔之间的中心距无法保证;二是加工过程中,由于工件需要经过五次安装才能完成五个孔系的镗削加工,位置精度很难保证;三是工件校正的准确性受操作者技术水平高低等因素的影响,容易造成加工质量不稳定,生产效率低。

改进措施:基于阀体工件多孔系加工在车床上完成,加之工件月产量800件;经过一段时间的运作,寻求加工五个孔系的可行性方案,为此笔者设计制造了一套专用夹具。该夹具使用方便、经济可靠,能使工件在车床上一次安装,通过三套分度定位机构的准确分度定位就能保证孔1、孔2、孔3、孔4、孔5五个孔系的中心分别与车床主轴回转中心“重合”; 从而保证五孔系的形位精度、孔与孔之间的中心距尺寸。另外采用该专用夹具后,五孔系无需校正就可直接加工,避免工件需要经过五次装拆、校正带来的误差,质量稳定,同时大幅度提高了阀体工件的生产效率。

2 专用夹具设计

2.1 夹具的设计原则

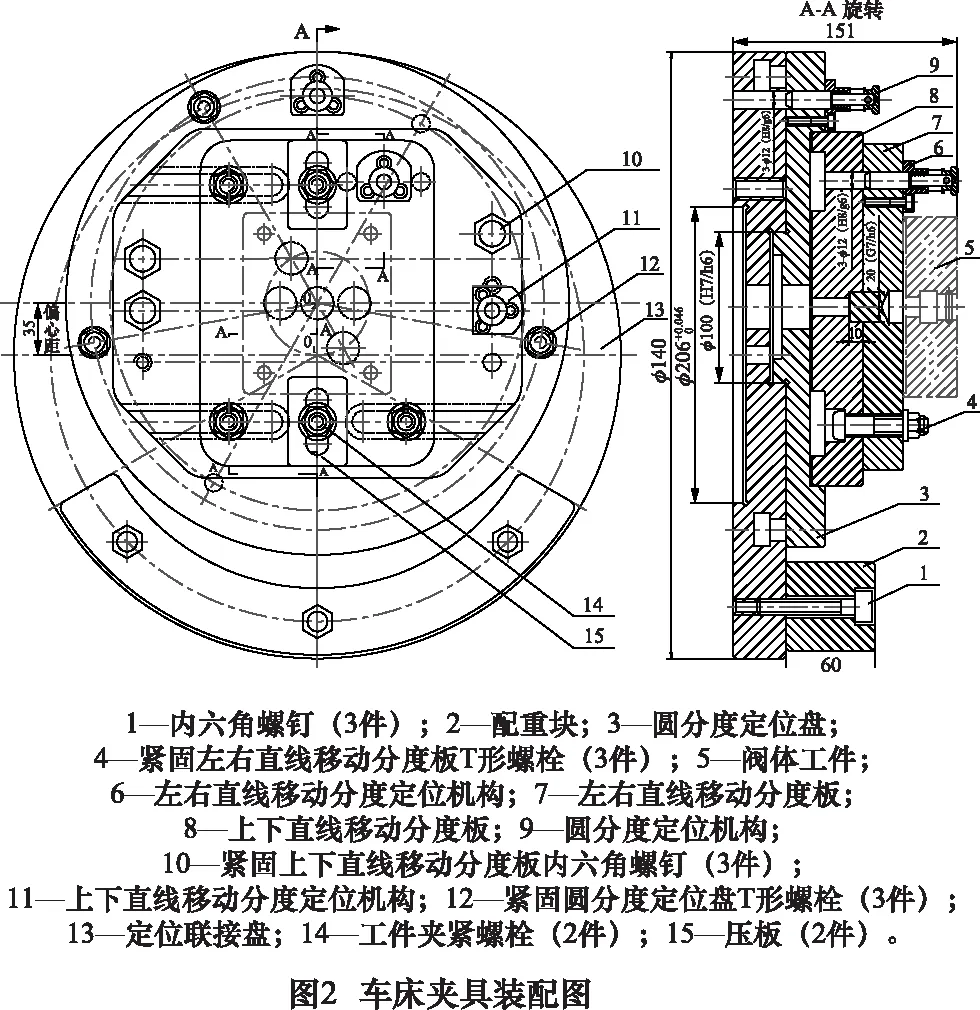

考虑到阀体工件五个待加工的孔系均不是集中在同一圆周线上,也不是集中在同一直线上;而是孔1、孔2、孔3在同一直线上,孔4与孔5则在同一圆周线上。为保证阀体工件五孔系的形位精度和孔与孔之间的中心距尺寸,车床夹具设计原则是:“工序集中”,即在车床上对阀体工件五个孔的加工一次定位完成,减少了定位误差,确保阀体工件的加工质量。根据该设计思路研制的夹具结构如图2所示。

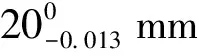

2.2 阀体零件的定位

采用六点定位方法将阀体工件完全定位,其中与左右直线移动分度板接触的基准面限制了阀体工件沿X轴方向移动、绕Y轴转动以及绕Z轴转动三个自由度;固定在左右直线移动分度板上的圆柱销和菱形销,则限制了阀体工件绕X轴转动、沿Y轴移动以及沿Z轴移动3个自由度。

2.3 夹具结构

该夹具用于卧式车床上,采用人工装卸工件、手动夹紧,夹紧力方向与切削走刀方向平行。夹具结构示意图如图2所示,主要由定位联接盘、圆分度定位盘、上下直线移动分度板、左右直线移动分度板、配重块和分度定位机构六大部分组成。

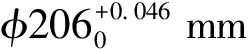

2.3.1 定位联接盘(如图3所示)

根据圆分度定位盘大小、T形槽位置、圆分度定位机构等确定其外形尺寸为φ410 mm×36 mm。

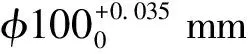

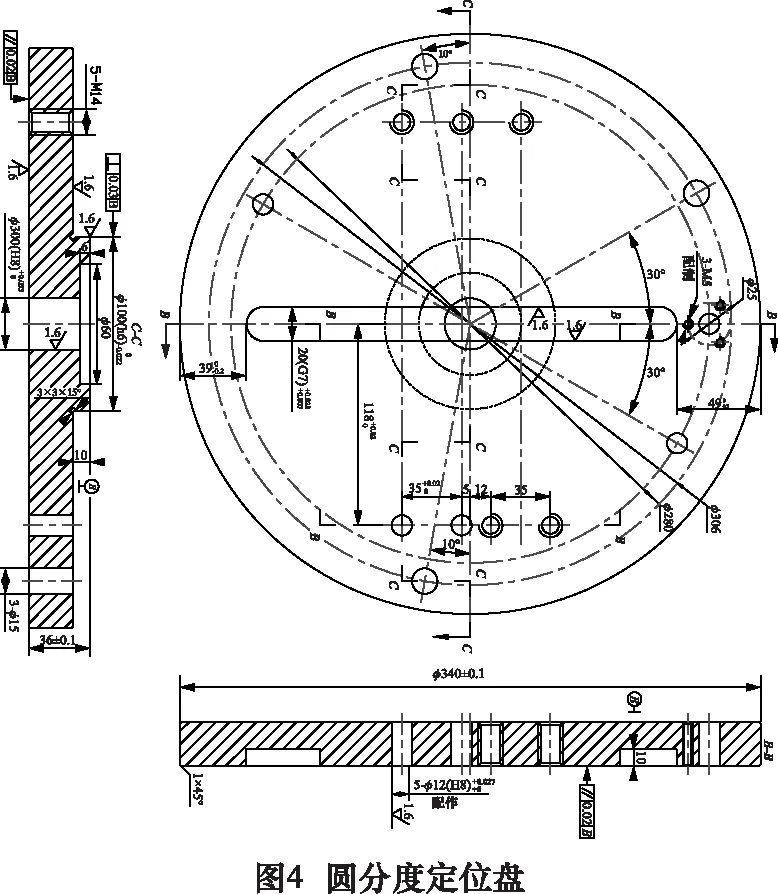

2.3.2 圆分度定位盘(如图4所示)

根据上下直线移动分度板大小、压紧圆分度盘的三个φ15 mm螺栓孔位置、圆分度定位机构等确定其外形尺寸为φ340 mm×36 mm。

圆分度定位盘回转中心与定位联接盘O2中心重合;通过圆分度定位机构的准确转位,确保阀体工件孔4或孔5的圆心与车床主轴回转中心“重合”。

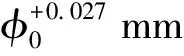

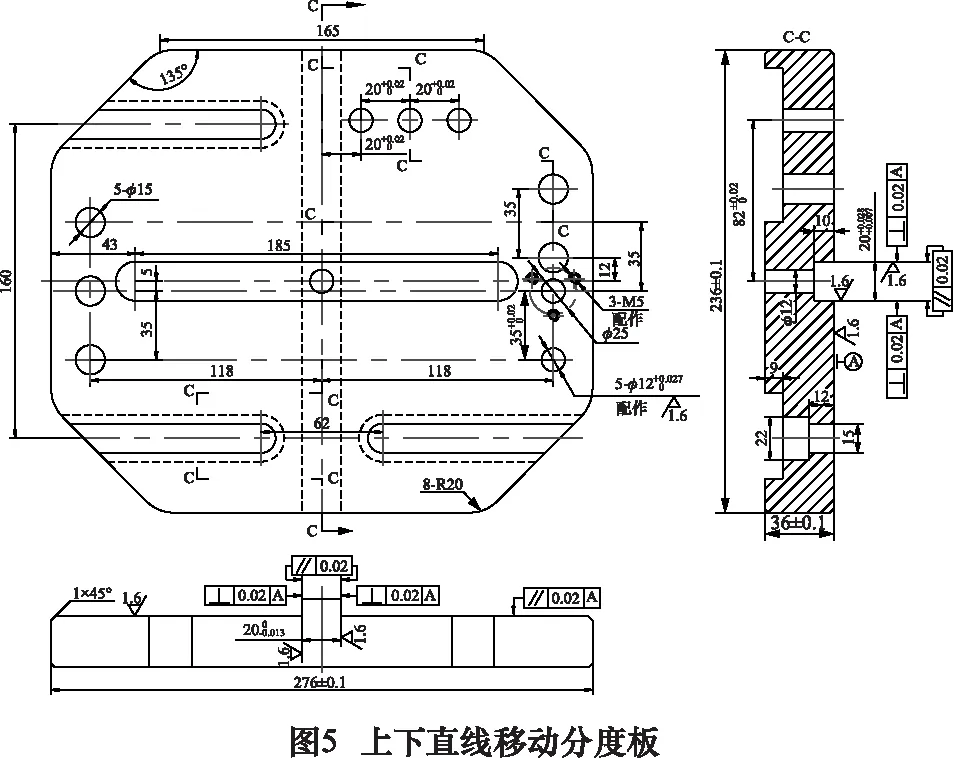

2.3.3 上下直线移动分度板(如图5所示)

根据左右直线移动分度板大小,压紧左右直线移动分度板的安放T形螺栓的T形槽位置、压紧上下直线移动分度板的五个φ15mm螺栓孔,用于左右直线分度的定位销孔以及上下直线移动分度定位机构等确定其外形尺寸为276 mm×242 mm×36 mm。

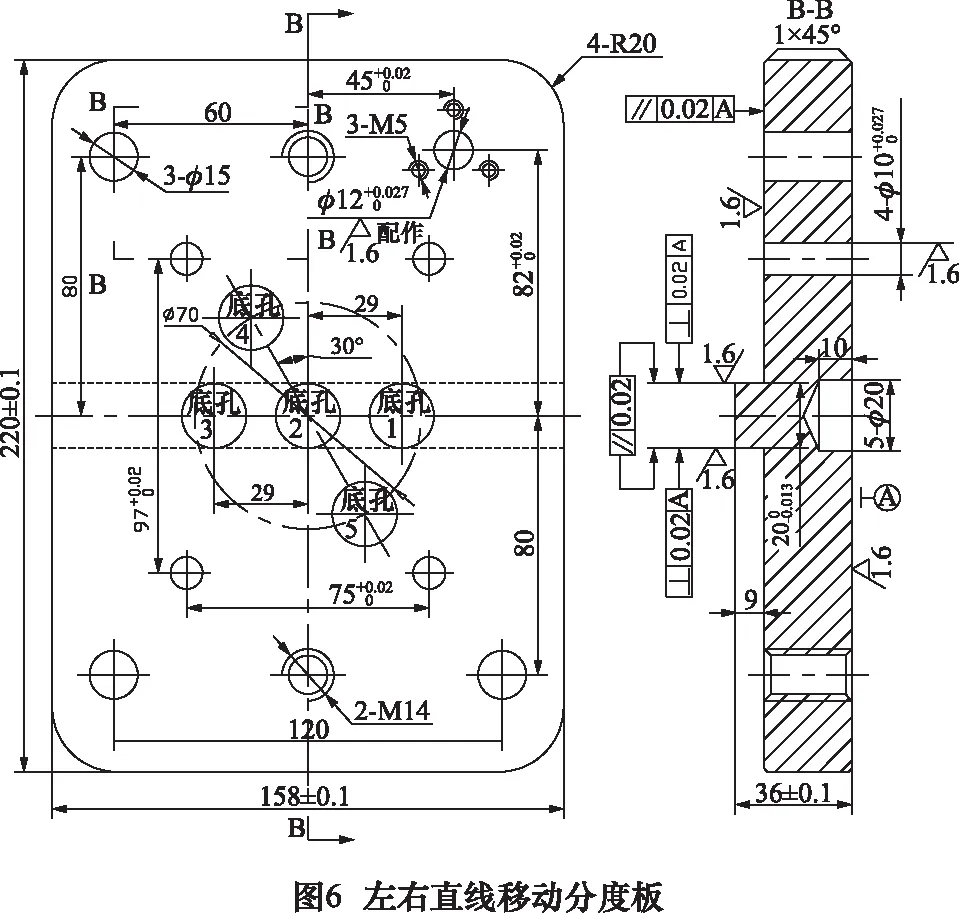

2.3.4 左右直线移动分度板(如图6所示)

左右直线移动分度板是工件装夹台板。

根据阀体工件大小、压紧阀体工件的夹紧装置、压紧左右直线移动分度板的螺栓孔位置以及左右直线移动分度定位机构等确定其外形尺寸为220 mm×158 mm×36 mm。

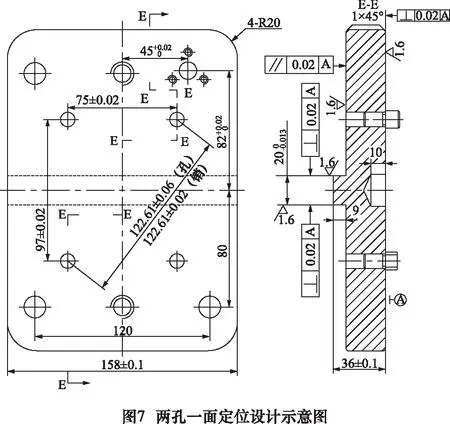

2.3.5 配重块(如图8所示)

由于圆分度定位盘的回转中心与定位联接盘的回转中心不重合(偏心35 mm),为消除回转不平衡现象,进而减小车削加工时产生的振动等不利因素对阀体工件加工质量的影响,必须采用平衡措施。平衡措施包括配重块的形状和安放位置,最后通过计算确定配重块的厚度为60 mm。

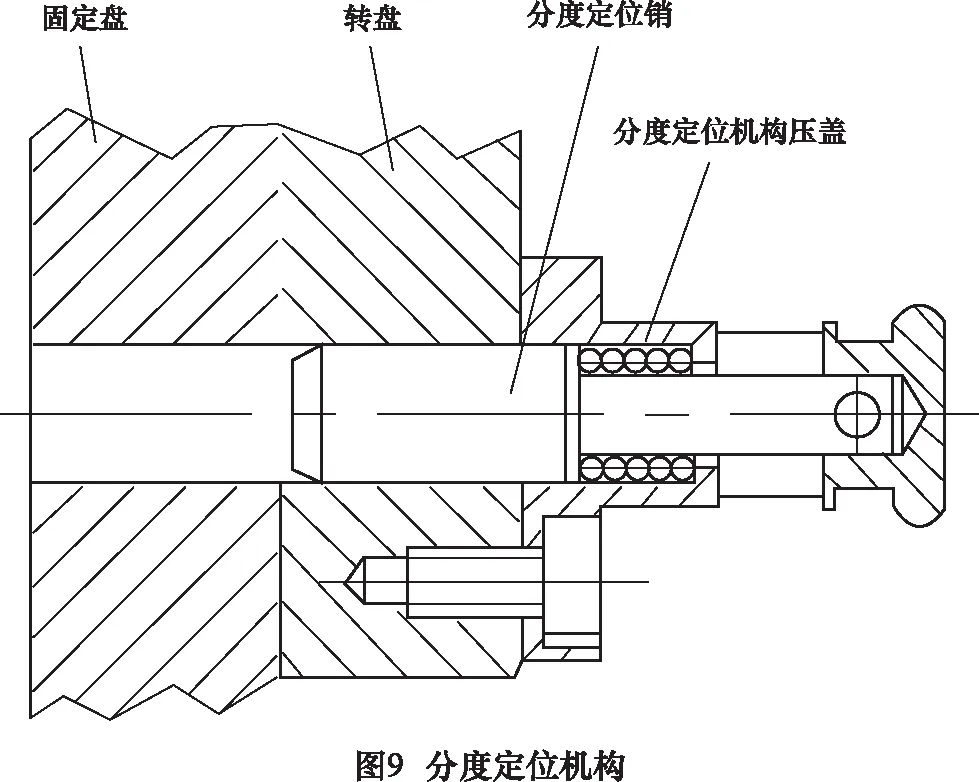

2.3.6 分度定位机构(如图9所示)

分度定位机构共有3个,分别是圆分度定位机构、上下直线移动分度定位机构和左右直线移动分度定位机构,他们的结构完全相同,如图9所示。

3 使用专用夹具安装阀体工件的加工工艺

(1)安装并调整夹具,确保待加工孔与车床主轴回转中心重合。

(3)刀具:选用由韶关工刃具厂“定制”生产的扩孔钻头、铰刀、挤压刀、内凹槽车刀。刀具材料为硬质合金YG6X。

(4)加工方法:

⑤车削R2 mm密封槽至符合图纸规定的要求;经现场加工验证,切削速度45~55 m/min,进给量选0.15~0.2 mm/r,效果比较理想。

⑥经精密仪器检测内孔,表面粗糙度Ra0.4~0.8 μm,圆度0.001~0.002 mm,完全符合图纸规定的技术要求。

(5)加工注意事项:

①工件加工之前必须调整尾座轴线与车床主轴轴线重合。

②为确保车扩孔后的表面粗糙度,建议将扩孔钻进行双重刃磨处理,即双后角,其中主刀刃靠近刀尖长度三分之一处后面后角为8°~12°,其余为45°;双重顶角,其中近外缘处顶角为75°。

③为增加容屑空间和方便排屑,铰刀是特制成4个齿的螺旋铰刀。

④为方便装拆和准确定位,扩孔钻头、铰刀、挤压刀均制成带莫氏圆锥柄的“一体式”刀具。

⑤定制的扩孔钻头、铰刀、挤压刀等刀具,长度应相当,减少加工工件时前后移动尾座。

⑥工件、夹具相互接触的面必须保持清洁、干净,确保工件在安装时能准确定位。

4 结语

通过生产实践证明,采用专用夹具在车床上完成阀体工件的五孔系加工,五孔系的尺寸精度高,尤其是孔与孔之间的孔距尺寸精度、形位精度很容易控制,表面质量也好,完全达到了图纸设计要求。另外,夹具的每套分度定位机构内部均配有弹簧,使得定位销能够“自动”找到定位销孔,确保定位准确、快捷;而且工件装卸方便,加工效率高,可以推广应用到其他类型工件的加工中去。

[1]陈国承,胡律长.铝合金小孔加工[J].机械工人:冷加工,1992(4):13-15.

[2]董必辉.铝合金切削刀具加工参数分析与选用[J].金属加工:冷加工,2010(17):38-40.

[3]李庆寿.机床夹具设计[M]. 北京:机械工业出版社, 1990:40-48.

[4]刘仁春,袁维涛,任春艳.浮动套筒设计在机床铰孔中的应用[J].金属加工:冷加工,2014(8):47.

[5]吴德阳.用于加工铝合金零件小孔的硬质合金钻铰刀[J].航空工艺技术,1992(1):39-40.