A320地板梁型面加工工艺优化研究

李先健 王 浩 李维亮

(成都飞机工业(集团)有限公司结构件厂,四川 成都 610091)

随着飞机性能的不断提高,铝合金薄壁零件以其重量轻、强度高等结构特点,广泛应用于现代航空制造领域;飞机地板梁是飞机机身的主要组成部分,主要承受飞机飞行载荷、地面载荷以及压力载荷,属于飞机上的关键承力结构件。

地板梁是非常典型的铝合金薄壁工件,由于其材料去除率高,实际加工中工件不可避免地会产生变形和振动,导致加工误差,很难保证表面加工质量。

工业合作的逐步深入极大地解决了分厂的生产压力,同时也带来质量隐患。如某外协厂家交付的地板梁系列零件,成品验收时,发现零件型面的尺寸完全不符合技术要求,型面的尺寸误差远远超出许可,300多件零件型面尺寸全部需要返工。本文主要针对地板梁5 mm×5 mm型面难加工、表面质量差的特点进行工艺方案的研究。

1 地板梁特征及加工难点

1.1 地板梁特征

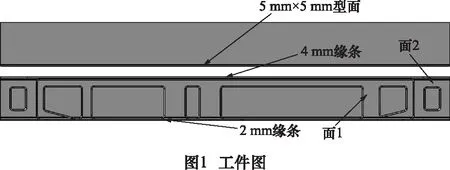

A320地板梁材料为AL7175-T7351,工件结构如图1所示。表1所示地板梁类工件共有多项,年投产量共计1 000余件。

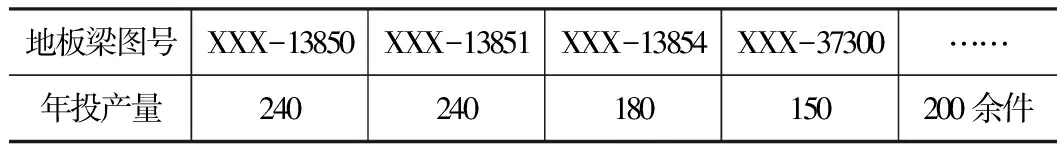

表1 地板梁各项零件年投产量

地板梁图号XXX-13850XXX-13851XXX-13854XXX-37300……年投产量240240180150200余件

地板梁都为长条形梁,各型号结构相似,因装配部位不同尺寸存在细微差异,长度在700~1 250 mm,工件内形的面1和面2的台阶差均为6 mm(如图1)。该工件结构刚性薄弱,变形大,对装夹方式要求较高。

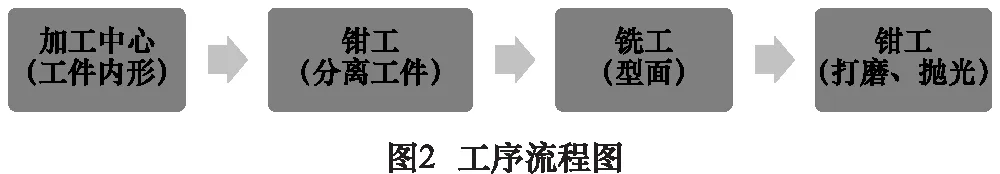

1.2 加工流程

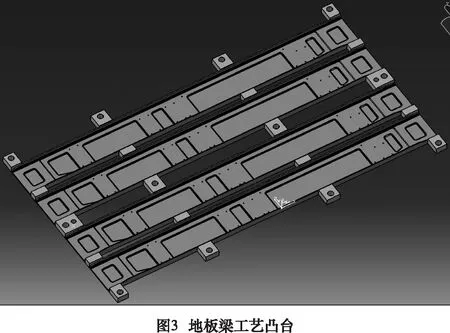

该地板梁工件加工工序流程如图2所示,其中第一道内形数控加工工序在加工中心上完成。该道工序采用多件成组加工技术,设置多个工艺凸台连接各工件底部(如图3所示)铣削进行铣削。第五道工序型面铣削加工在普通铣床上进行,如在数控铣床上进行,则会破坏工件之间连接的工艺凸台,失去定位孔,同时无压紧部位,导致工件报废。

1.3 加工难点

针对本工序型面加工,刀具采用成型铣刀。装夹方案的选取不合理,轻则影响工件表面质量,重则造成工件超差、报废,加工难点主要体现在装夹方案的制定。生产现场的产品缺陷主要有:

(1)型面加工经常装反。

(2)型面尺寸在纵向上不一致。

(3)在工件宽、厚方向不一致。

(4)型面表面粗糙度差。

(5)型面加工耗时长。

2 地板梁加工工艺分析

2.1 组合夹具方案

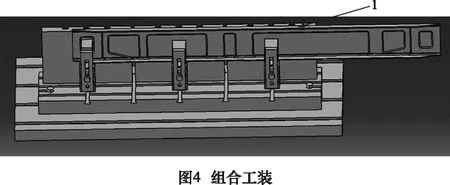

型面加工采用组合夹具对工件进行装夹。图4所示该组合夹具可用于X52、X53普通铣床,组合块高度低于工件上缘10 mm,以铣削工件5 mm×5 mm型面。

组合夹具用螺钉固定在铣床工作台上,再将地板梁工件立装于组合块上,用压板和垫块压紧。在实际加工过程中发现,由于地板梁批次多,工件投产频繁,组合夹具需重复多次使用,未起到降低生产成本的作用。

采用组合夹具方案有以下优点:

(1)通用性强,组合夹具可拆卸,重新组合后可应用到其他工件加工中。

(2)适用性广,可用于X52、X53等铣床。

组合工装方式存在的问题主要有:

(1)工件较长,在加工时需装夹两次,装夹时间长,且两次装夹会在衔接处形成0.5~1 mm的台阶差(图4中1处),增加钳工打磨量。

(2)工件结构刚性差,使用垫块对工件夹紧时接触面积小,工件的振动较大,型面表面存在波纹,工件表面粗糙度未达到相关技术要求。

(3)组合夹具所用螺钉为M12,连接强度弱,夹具整体刚性差,造成工件压紧力不够。

(4)工件两侧缘条厚分别为4 mm和2 mm,需要铣削4 mm一侧的型面,在工件量大时易装反。

(5)组合夹具主要适用于新产品试制和多品种、小批量生产,结合地板梁批量大、批次多的实际情况,组合夹具被长期占用,未起到降低生产成本的作用,影响现场管理。

2.2 专用夹具方案

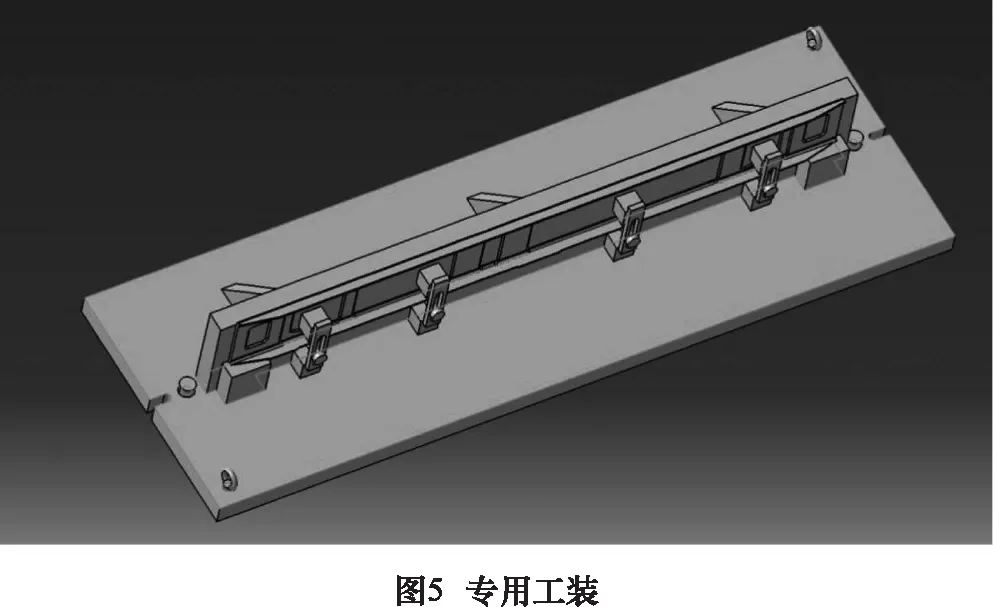

针对上述组合夹具的刚性差、装夹繁琐、长期被占用等缺点,对地板梁进行工艺方案优化,定制专用夹具(如图5所示)替代组合夹具对该工件进行加工装夹方案。

夹具两端的凹槽通过M16螺栓将夹具本体固定在铣床工作台上,将地板梁工件用特制U形压板立装压紧在夹具主定位面上,一次装夹完成整个型面铣削。相比组合夹具,专用夹具稳定性好,装夹强度高。这种装夹方式虽然克服了两次装夹的问题,但受铣床行程限制,导致可用机床受限等问题;由于工件变形,定位面2 mm缘条侧壁与垫块接触面积小,定位不稳定,导致工件加工刚性差、表面质量差,未从根本上解决组合夹具所存在的问题,仍然无法满足优质高效的加工需求。

专用夹具方案存在的问题主要有:

(1)地板梁下方2 mm缘条侧壁与垫块的接触面积很小,且中间大量悬空,受力不均匀,致使工件加工刚性差、易变形且加工表面质量较差。

(2)为保证能够一次装夹完成,所用工装长且笨重,搬运困难,找正难度较大,对机床操作者要求较高,进行加工时操作者劳动强度大并存在安全隐患,不如组合夹具轻便。

(3)由于工装较长,致使适合该工装的机床少,生产现场只能用X5042铣床进行加工。

(4)压板下的垫块需悬空放置,不易操作且压紧不稳定。

(5)工件装反的情况仍不可避免。

(6)专用工装制造成本高,夹具存放占用空间大,不便于6S管理。

3 分离式专用夹具方案优化设计

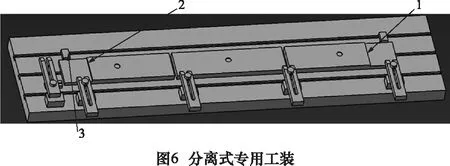

为避免上述装夹方案存在的问题,结合实际加工情况和工件结构特点,重新设计分离式专用夹具方案,如图6所示。

优化思路:

(1)考虑到使用一个整体长垫板存在太长易变形、笨重、不便于存放等问题,夹具材料由Q235A改为铝质制造。

(2)方案装夹改立装结构为平装结构,增大压紧面。

(3)为解决变形问题,将整体垫板分为3块铝板。

(4)图1所示工件内形的面1与面2高度差为6 mm,如图6中1、2处根据工件下陷面在定位铝板上制出相应的下陷。

(5)铝板两侧面铣出倒角,避让零件内形底角R,避免干涉。

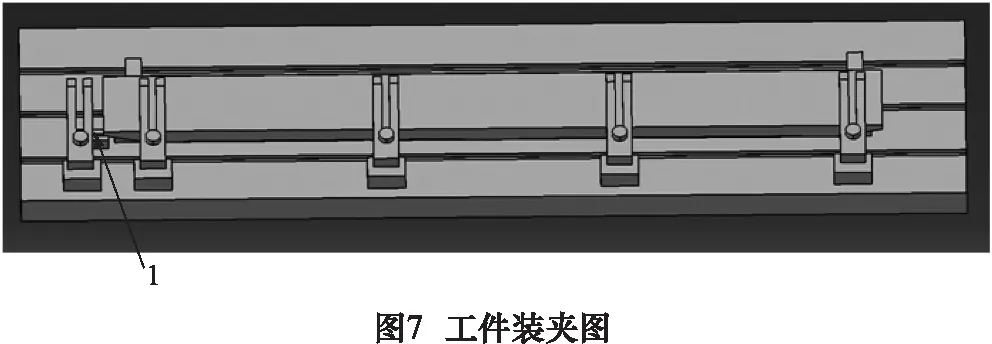

(6)用沉头螺钉分别将3块铝板固定在机床工作台上,对铝板进行找正后如图7所示将工件装夹在工作台上。

工件由图6中3处所示两个定位键进行定位,定位键与4 mm缘条接触后用压板固定,四个压板均匀分布,以保证地板梁工件受力均匀。使用分离式专用夹具后,在实际加工中取得显著效果。优化后的工艺方案装夹时间明显减少,工件加工效率有效提升,操作强度及难度得到减小,装夹稳定可靠,工件倒角处的表面质量得到有效改善,未出现工件报废的情况,满足优质高效的加工需求。

分离式专用夹具方案的优势:

(1)改变工件装夹方式,简化装夹过程,由立装改为平装,快速定位,装夹稳定高效方便,工作效率明显上升。

(2)如图7中1处在工作台左侧设置一个U形块(图8),槽宽为3 mm(4 mm缘条不能进入),作为防错措施,保证装夹正确,规避工件报废风险。

(3)工件的装夹基准与工艺基准一致,消除基准不一致引起的误差,保证尺寸精度。

(4)接触面为整个内型腔,受力面积大,工件装夹稳定性和加工刚性高,减小振动,提高工件表面加工质量。

(5)工件加工刚性足够,在加工时机床可选用最大转速和最大进给速度,充分发挥机床的最大功效,提高加工效率。

刀具及机床的选择:本工序为铣5 mm×5 mm型面,选择45°成型铣刀;由于工件较长,应使用较大行程的铣床,根据现场实际情况选用X5042铣床,规格为2 000 mm×425 mm,最大转速1 400 r/min,最大进给速度为1 250 mm/min。

4 应用效果

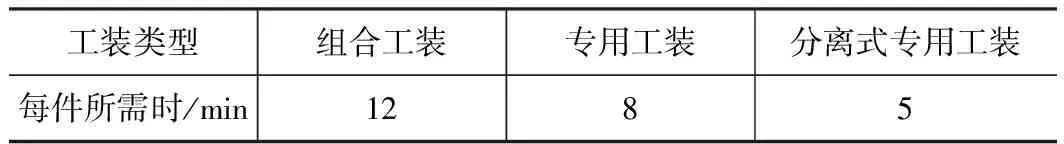

对于中小型结构件,工件装夹时间占比大,其装夹准备工作是不可忽视的环节,是影响工件生产周期的主要因素之一。分离式专用夹具只需一次装夹,装夹简便。各方案每件工件铣削所需时间对比见表2。由表2可知,新方案极大地减少了装夹时间,提高了工作效率;可实现快速定位,有效提高表面质量,减轻操作者劳动强度,使工件合格率提高到100%。

表2 原工艺方案与现工艺方案对比表

工装类型组合工装专用工装分离式专用工装每件所需时/min1285

5 结语

采用分离式专用夹具方案,替代使用组合夹具、专用夹具进行加工型面的方案,虽然仍存在使用局限,但夹具存放方便,制造成本降低;改变工件的装夹方式,减小装夹所造成的误差,提高表面质量;装夹所需的铝板可用废弃边角料制成,就地取材且无额外成本;设置了防错措施,消除人为失误,有效降低工件报废率;基于地板梁技术要求分析,适合所有下陷为6 mm的地板梁型面加工;为生产现场后续类似薄壁工件的加工积累经验,起到借鉴作用。

[1] 蒲昌兰,刘卫武,郭兴勇.飞机铝合金薄壁件腹板数控加工质量改进措施[J].制造业自动化,2014(7):44-47.

[2] 刘丽娟.钛合金支座的工艺改进[J].工具技术,2015,49(3):63-65.

[3] 陈宏钧.机械加工工艺方案设计及案例[M].北京:机械工业出版社,2011.

[4] 戴陆武.机床夹具设计[M].西安:西北工业大学出版社,1990.