陀螺仪环盖加工工艺分析及专用夹具的设计

陈祥林 王文英

(①苏州市职业大学机电工程学院,江苏 苏州215104;②烟台南山学院,山东 烟台 265713)

陀螺仪是现代国防工业中广泛使用的一种惯性导航仪,能够精确确定运动物体的方位,它的发展对一个国家的工业、国防及其他高科技具有十分重要的战略意义。高稳定性和抗干扰性,能够在恶劣的环境下保持较长时间内的导航精度是惯导系统对陀螺的要求。因此,必须采用适当的封装以确保内部线圈良好的坚固性,比如在高温、强震、强磁场等情况下,陀螺也必须有足够的精度才能满足用户的要求[1]。

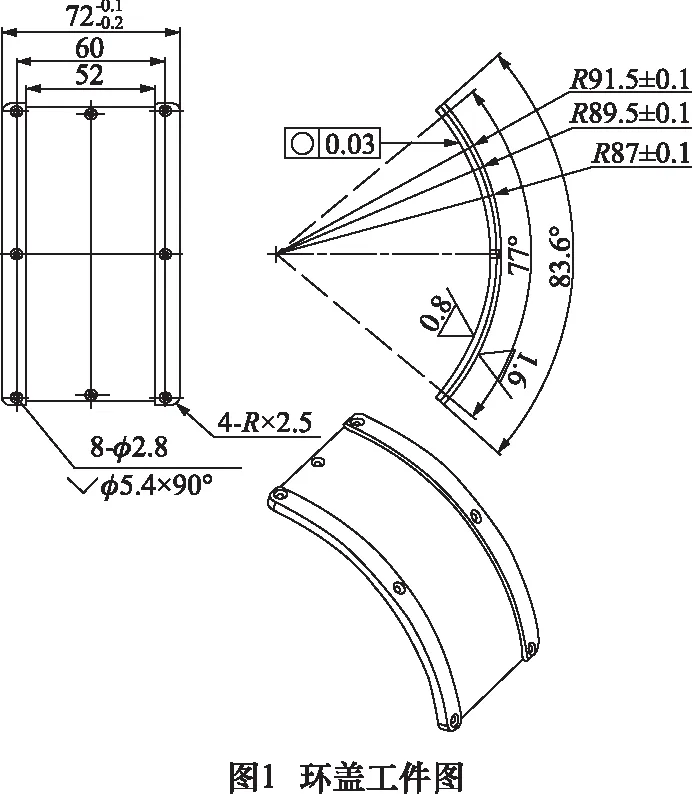

如图1是某型号陀螺仪的关键密封部件——环盖,其外形是圆环的一部分,两侧凸起为加强筋,整体属于薄壁件范畴,主要用于隔绝高温、强磁场及强震对内部旋转轴、转子和内环架的影响,密封要求高。根据图纸要求,环盖内表面粗糙度要求达到0.8 μm,外表面1.6 μm,且内表面圆度公差在0.03 mm以内,其加工与组装精度直接影响到密封效果。环盖月需求约300~500件,苏州某公司承接了该项目,但在现有设备基础上通过常规加工存在一定困难。本文通过对现有机床、夹具、刀具等进行了分析与研究,提出了解决该问题的有效办法。

1 环盖加工技术分析

冲压是利用模具在压力机上将金属板材制成各种板片状工件及壳体、容器类工件,或将管件制成各种管状工件[2]。若采用冲压方式加工此工件,环盖两侧的加强筋会因弯曲边过短而不易被弯曲成形,且模具制作成本较大,小批量的工件加工会导致成本过高,因而不适合。

根据上述原因,拟采用冷切削加工的方式。环盖的基本壁厚为2.5 mm,两侧加强筋壁厚为4.5 mm,属于薄壁件的范畴。因薄壁工件刚性差,强度弱,在加工中极易变形,使工件的形位误差增大,不易保证工件的加工质量,因而薄壁工件的加工是切削中比较棘手的问题。

一般影响薄壁工件加工精度的因素主要有以下3个方面[3]:

(1)易受力变形:因工件壁薄,在夹紧力的作用下容易产生变形,从而影响工件的尺寸精度和形状精度。

(2)易受热变形:因工件较薄,切削热会引起工件热变形,使工件尺寸难于控制。

(3)易振动变形:在切削力(特别是径向切削力)的作用下,容易产生振动和变形,影响工件的尺寸精度、形状、位置精度和表面粗糙度。

若采用常规方法装夹工件并进行切削加工,不但很难达到工件技术要求,而且费时费力。需要充分考虑工艺技术对工件加工质量的影响,有效克服薄壁工件加工过程中出现的变形,设计一套适合薄壁工件的专用夹具,为今后更好的加工此类工件提供好的依据。

2 环盖加工工艺设计

2.1 加工设备选择

该公司目前使用的主要设备是数控车床、立式加工中心(三轴),若添置新设备将导致投入的成本大幅增加。根据环盖工件图及技术要求可知,环盖内表面粗糙度要求高,因车削是连续切削,铣削是断续切削,车削去除材料的速度高于铣削速度,且车削工件表面粗糙度和加工精度均高于铣削工件[3],所以工件内表面拟采用车削完成,工件的加工主要在现有的车床与加工中心上完成。

2.2 毛坯选择

环盖材料为6061合金铝,具有良好的可成型性、可焊接性、可机加工性,同时具有中等强度,是目前应用最广泛的合金。根据市场铝型材的规格,环盖毛坯选用外径φ190 mm,内径φ168 mm,长度为240 mm的6061铝圆环。

2.3 夹具设计

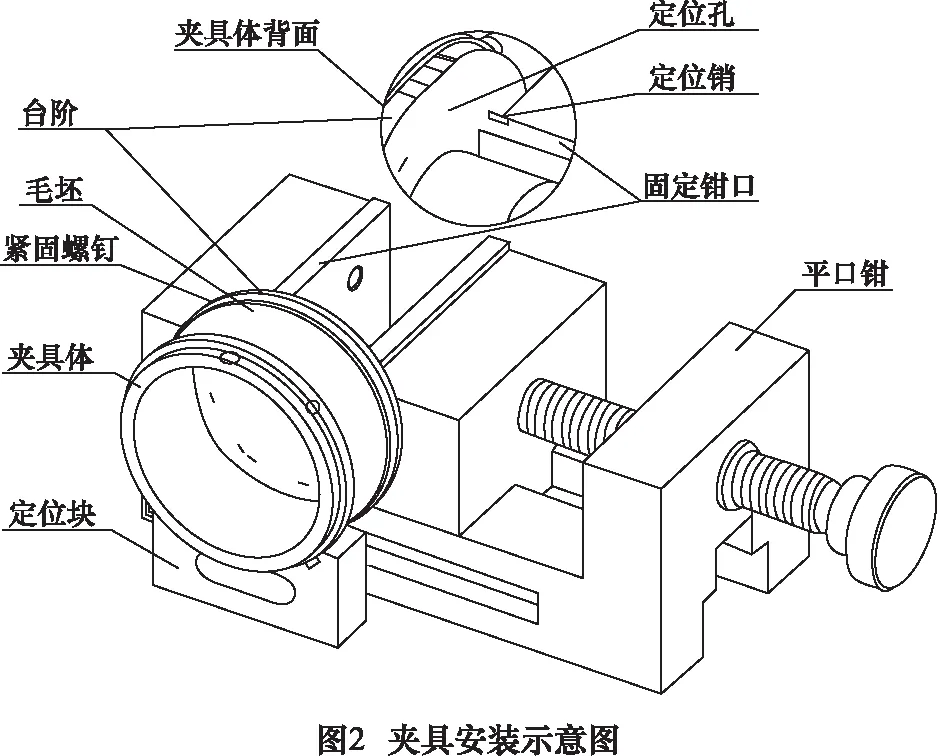

根据环盖工件的结构,为避免影响薄壁工件加工精度,设计了如图2所示的专用夹具,该夹具主要由夹具体、定位块和精密平口钳组成。

夹具体是夹具的关键零件,它由相连的大小两端组成,小端被平口钳夹紧固定,大端为外径与环盖内径相同的柱体,环盖半成品(图2中的毛坯)套入大端并以台阶轴向定位,以两侧圆周分布的8个紧固螺钉固定。

夹具体大端侧面设有与环盖加工角度相对应的系列定位孔(此处的定位孔分布与环盖需要加工要素相关),定位销插入定位孔,并以平口钳的固定钳口上端面为定位面,用以圆周定位。

定位块以压板固定于机床工作台上(如图3所示),定位块的上端弧面与环盖外径相同,与环盖外径圆弧紧密贴合,并以此作为径向定位。

2.4 工序设计

在制定机械加工工艺方案时,必须要体现技术先进、保证质量、经济合理、减轻工人劳动强度及安全可靠的原则,而工艺流程作为其骨架,在整个加工方案中起着举足轻重的作用[4]。环盖的加工工序如表1所示。

(1)工序1~7,利用车床对毛坯进行车削加工,同时获得3个环盖半成品(减少夹持部分的浪费),如表1中对应工序后的加工图所示。

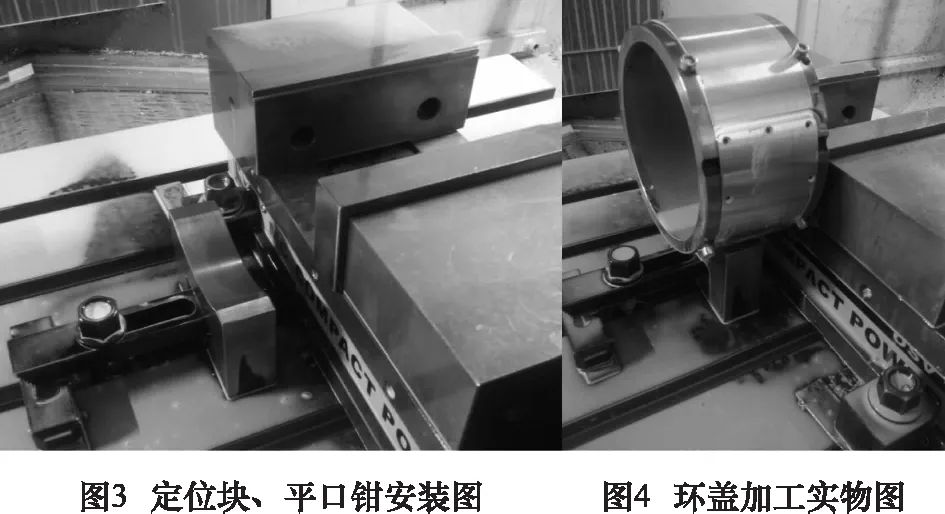

(2)工序8~9,如图4所示的环盖加工实物图,使用专用夹具装夹环盖半成品,并使夹具体处于初始位置(0°),利用铣刀铣削,使之两两分离。

(3)工序10~12,利用定位孔调整夹具体角度为3.3°,分别利用定位钻和钻头加工3个孔斜角和钻孔。

(4)工序13~15,利用定位孔调整夹具体角度为41.8°,分别利用定位钻和钻头加工2个孔斜角和钻孔。

表1 加工工序

(5)工序16~18,利用定位孔调整夹具体角度为80.3°,分别利用定位钻和钻头加工3个孔斜角和钻孔。

(6)工序19~20,利用定位孔调整夹具体角度为83.6°,利用铣刀铣削,使之两两分离,完成1个环盖加工。

(7)利用定位孔,继续转动夹具体,重复工序8~20,完成4个环盖工件加工。

2.5 夹具工作原理

该专用夹具的具体工作原理如下:

(1)首先利用压板将平口钳安装到加工中心工作台,锁紧活动钳口夹持住夹具体小端,打表分中找到夹具体中心线坐标,根据此坐标放置定位块(目的让定位块上圆弧中心线与夹具体中心线重合),用压板固定。

(2)松开移动钳口,将内、外径尺寸车削到位的环盖毛坯套入夹具体大端,靠近台阶侧面轴向定位,用8个紧固螺钉锁紧。

(3)将安装了环盖毛坯的夹具体放在定位块圆弧面上,让环盖毛坯外径与定位块圆弧面贴紧,夹具体右端大面贴近平口钳固定钳口侧面,轴向定位。

(4)将定位销(圆棒,可用与定位孔相应直径废弃的立铣刀柄端代替)插入夹具体的定位孔,转动夹具体,让定位销与固定钳口上表面接触,圆周定位,锁紧活动钳口(此处平口钳与夹具体小端虽为线接触,但因切割力不大且作用在平口钳固定钳口侧面,经实践检验,固定可靠)。

(5)加工中心铣刀在环盖毛坯最高处开始加工,再根据工序要求,松开活动钳口,重复步骤3、4,调整定位销在定位孔的位置,加工其他元素,直至全部完成(按照环盖工件图,可加工出4个),完成后如图5所示(包含夹具体)。

3 环盖新工艺优缺点

根据上述技术方案的运用,环盖顺利加工完成。经检测,尺寸精度达到工件图纸的要求。本夹具与传统夹具相比具有以下优缺点:

(1)因为环盖紧贴夹具体,受力均匀,散热效果好,不易发生变形。

(2)前工序采用了车削加工,内、外径表面质量高。

(3)固定可靠,定位精确,加工精度高,相对四轴加工中心,有着较大的优势,减少了对高性能机床的依赖。四轴加工中心存在以下的缺点:①沿着A轴方向尺寸越长,转台的转动精度及刚性对加工精度

的影响会随之放大;②A轴转台依靠三爪卡盘夹紧工件,三爪卡盘使用久了,随着卡盘的磨损三爪会出现喇叭口状,三爪也会慢慢偏离A轴转台中心,精度难以保证[5]。

(4)一次可加工4个,提高了工作效率,其设计结构简单实用,制作方便,而且容易操作。

(5)环盖4个圆弧角位置,因弧面高度差异,存在细微误差,经检测不影响安装精度。

4 结语

在生产中,加工工艺占有极其重要的地位[6]。根据环盖工件的特殊结构,利用专用夹具和三轴加工中心的组合,减少了对高性能机床的依赖。制订了适合现有加工设备的加工工艺,规避了薄壁件加工的弊端,不但使环盖的加工精度得以保证,同时降低了生产成本,协助该企业取得较大的经济效益,完成了既定的生产目标,保障了陀螺仪的品质,在同类工件加工中具有一定的推广价值。

[1]赵如福.金属机械加工工艺人员手册[M].上海: 上海科学技术出版社,2000.

[2]王光斗,王春福.机床夹具设计手册[M].3版.上海:上海科学技术出版社,2001.

[3]陈祥林,郭秀华.减速机端盖的加工工艺研究[J].制造技术与机床,2014(7):131-134.

[4]吴敬,张树伟.连杆零件加工工艺分析及钻孔夹具设计 [J].机床与液压,2013(6):131-132.

[5]郭秀华,陈祥林,周曲珠.提高法兰同轴度和圆跳动的应用研究[J]. 机械传动,2014(11):181-183.

[6]陈祥林,郭秀华.激光切割机切割头支架的加工工艺研究[J].组合机床与自动化加工技术,2016(10): 151-153.