硅铝合金减摩微结构表面切削加工研究*

陈俊云 杨政武 娄 泽 靳田野

(①燕山大学车辆与能源学院, 河北 秦皇岛 066000;②哈尔滨工业大学,黑龙江 哈尔滨 150000)

汽车中关于摩擦的应用,分为增大摩擦系数以增大摩擦力和促进润滑以减小摩擦磨损两种[1]。汽车中有些零部件是靠摩擦力工作的,如离合器、制动器和轮胎等,其功能实现的基本原理都是利用摩擦力达到传递力矩做功。这些零件的摩擦副摩擦系数越大,则更安全、更可靠,此类是增大摩擦的应用。而另外的一些摩擦副,如缸套与活塞环、轴与轴承等,则要控制摩擦、减小摩擦,以减少磨损、摩擦导致的排放和燃油损耗,延长零部件的使用寿命和提高能源的利用效率。其中,缸套与活塞环组成的摩擦副造成的能量损耗,占汽车发动机能量损耗的30% 以上。因此,减小缸套与活塞或活塞环的摩擦、磨损,提高摩擦副表面的油膜润滑厚度和密封性能,对于节能减排以及延长发动机的使用寿命具有重要意义,一直以来都是汽车发动机效率研究的重要内容。

传统的摩擦学观点认为摩擦副表面越光滑,二者之间的摩擦磨损就越小,则摩擦力也就越小。但是随着科学技术的发展,人们对于摩擦学的研究越来越深入,关于摩擦的研究也从宏观尺度向微观尺度发展,大量的实验研究已经证明了在摩擦副表面加工的微尺度几何结构[2-8],能够在减少表面接触的同时增大润滑油膜的厚度,从而有效地改善零件的摩擦磨损性能,大大延长了零件的工作年限。

微结构表面加工技术主要有激光加工技术[9]、微铸造技术[10]、LIGA技术[11]、电解加工技术[12]、压印技术[13]、超精密切削微加工技术[14]等。激光加工表面微结构技术以其低成本、高效率和灵活的操作性成为目前应用最广泛的表面加工技术。其缺点是加工过程中会导致工件表面材料晶体结构被破坏,无法形成规则的表面微结构。而微切削加工技术相比于激光微结构加工技术,能够加工的材料范围更广,尤其对于金属材料,可以加工出更加复杂的表面微结构;且加工的微结构三维轮廓清晰,表面质量更高,加工效率更高。所以本文选用目前常用的缸套材料过共晶硅铝合金作为工件材料,运用微车削加工的方式,在其表面加工微尺度结构,并与光滑表面进行摩擦对比实验,探讨精密车削加工微尺度减摩结构的可行性,减小工件表面的摩擦系数,以减小发动机关键摩擦副的摩擦磨损。

1 实验方案

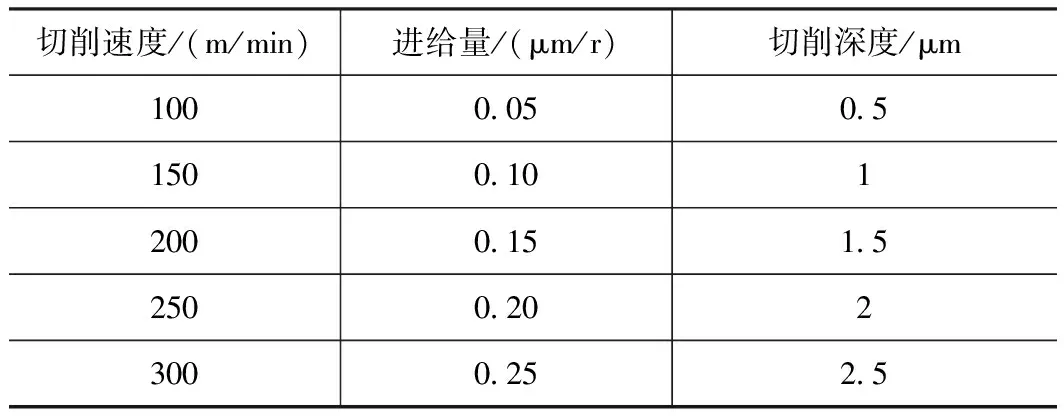

使用AdvantEdge有限元分析软件建立金刚石车削硅铝合金的有限元模型,利用仿真手段分别分析切削速度、进给量、切削深度对于切削过程的影响。采用单因素法进行仿真,刀具参数选择与实际实验所使用的刀具参数一致,刀具前角0°,后角17°,切削刃钝圆半径为50 nm。有限元仿真时的加工参数,即切削速度、进给量及切削深度等切削用量的参数值选择,如表1所示。

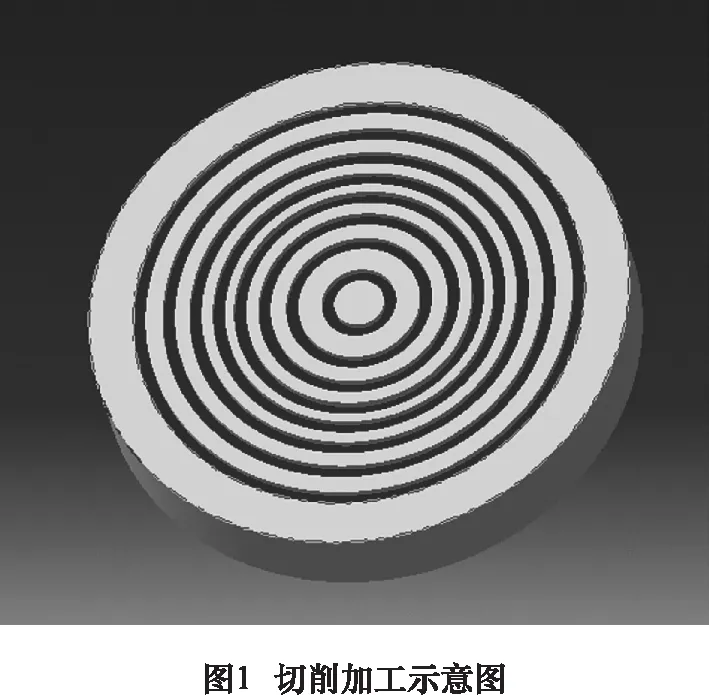

在金刚石车削硅铝合金有限元仿真分析的基础上,使用单晶金刚石车刀对直径15 mm的圆形Al-25Si-4Cu-Mg薄片试件进行微槽切削加工实验,验证不同切削参数对加工表面质量的影响。微槽结构的切削加工示意图如图1所示,由外到内微槽结构的切削参数用量如表2所示。实验所使用的机床是由美国Moore公司生产的nanotech 450UPL超精密加工机床,车刀为舒伯哈特刀具公司生产的圆弧刃单晶金刚石车刀微车削刀具,前角为0°,后角为17°,刀尖夹角为45°。

表1 有限元仿真加工参数选择

表2 硅铝合金加工微槽的切削用量

摩擦性能实验采用的设备是CSM公司生产的TRB(Pin-on-disk Tribometer)销盘式摩擦磨损试验机。摩擦对比实验采用光滑表面试样以及微切削微槽结构表面试样,摩擦实验采用球盘往复摩擦,润滑条件为边界润滑,对磨试样分别为直径为3 mm的不锈钢球。实验法向负载为1 N,往复摩擦实验频率为3.5 Hz,摩擦长度为6 mm,总摩擦距离为100 m。

2 AdvantEdge仿真结果及分析

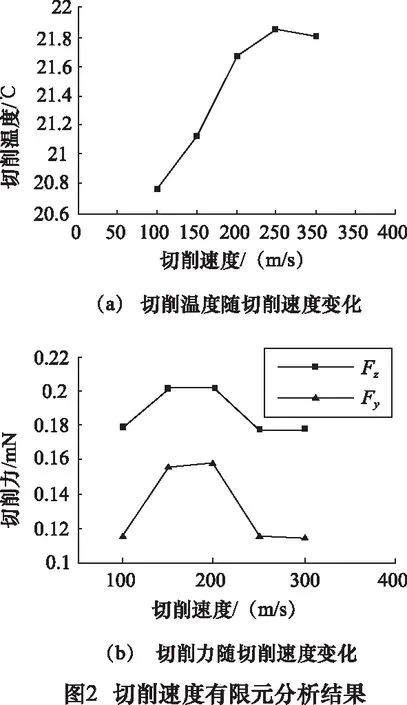

2.1 切削速度对切削过程的影响分析

切削速度的有限元仿真结果如图2所示。其中,切削速度与温度的变化关系曲线如图2a所示,切削温度会伴随切削速度的提高而出现升高的现象,切削速度较低时,切削温度随着切削速度的增加变化较快,但当切削速度超过200 m/min时,切削温度增加变慢,甚至在切削速度增大到250 m/min以后,随着切削速度增加而切削温度有下降趋势。

切削力与切削速度的变化关系曲线如图2b所示,切削力Fx随着切削速度增加先增大后归于平稳,在速度150~200 m/min之间达到最大值,随后逐步降低;Fy略小于Fx,但变化趋势与Fx基本相同。

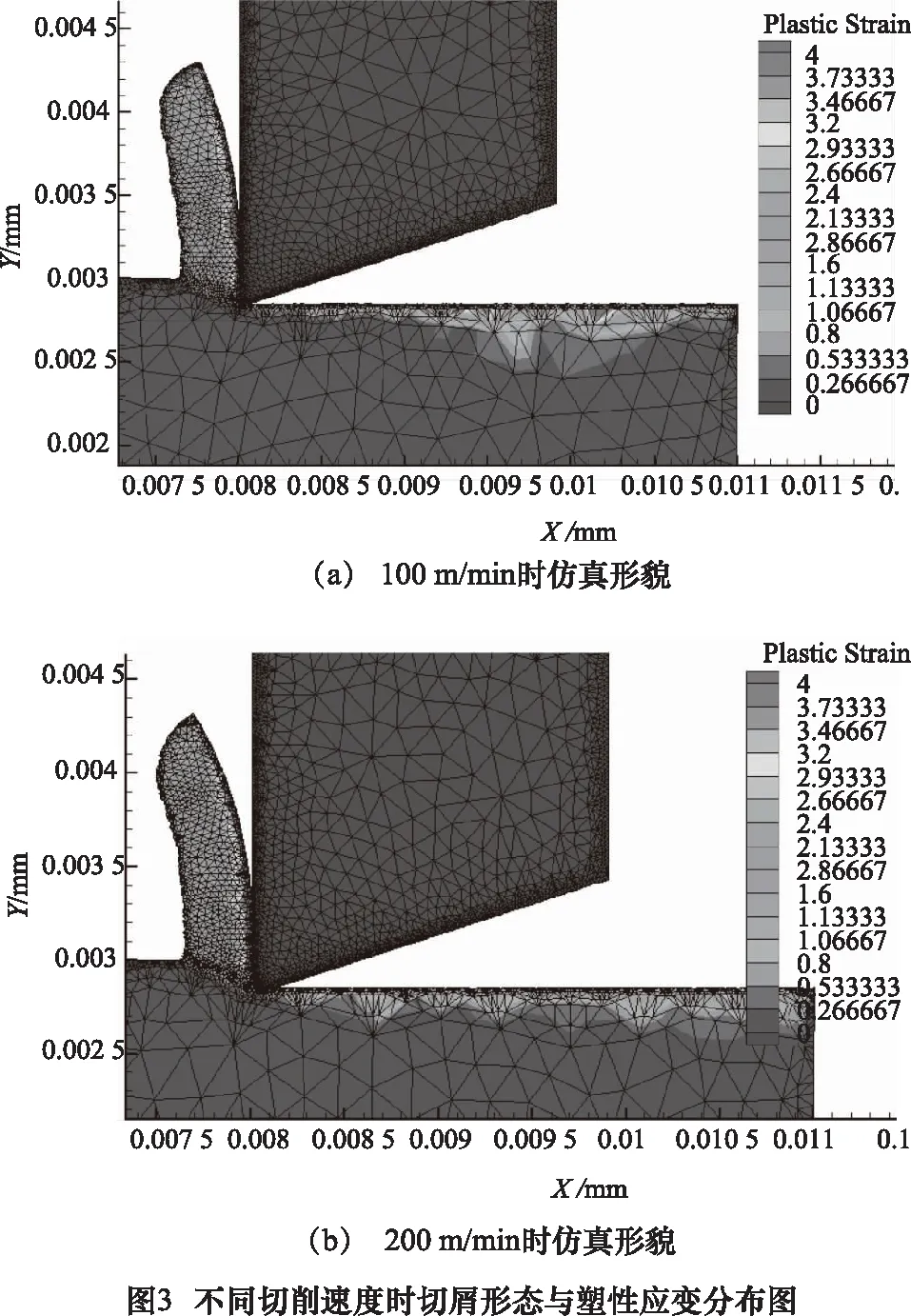

不同切削速度时,切屑形貌及工件表面塑性应变的分布如图3所示。速度为100 m/min时已加工表面塑性应变深度最大。随着切削速度的增大,塑性应变的深度逐渐减小,在速度达到200 m/min以后塑性应变基本保持不变。

这是因为切削速度提高后,摩擦生热加剧,切削温度提高。但是切削速度达到一定值时,热量来不及传递导致切削温度下降。而切削速度提高,温度增高,刀具粘结逐渐严重,摩擦因数增大,切削变形增大,切削力增大。但是随着切削速度进一步提高,积屑瘤高度逐渐增加,使刀具实际工作前角随之增大,导致摩擦因数减小,切应力降低,切削厚度压缩比减小,加工表面的塑性应变程度降低。

2.2 进给量对切削过程的影响分析

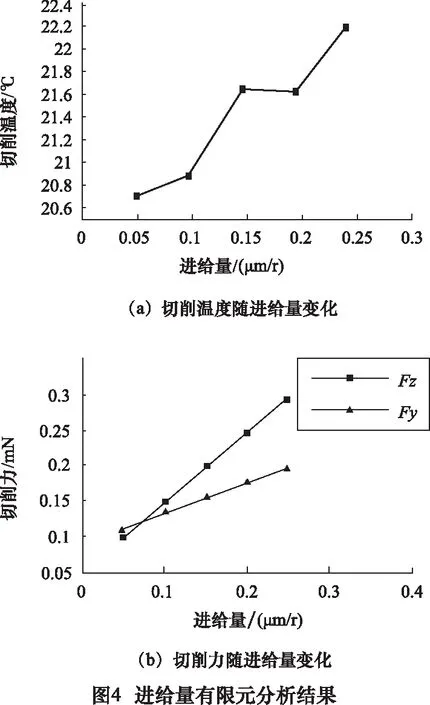

切削温度、切削力与进给量的变化关系曲线如图4所示。进给量对切削温度和切削力影响都非常明显,总体来说,切削温度和切削力随着进给量增加而增大;当进给量较小时,其对切削温度的影响较小。而对于切削力,当进给量在0.05 μm /r时,切削力Fx会小于切削力Fy,在其他参数不变的情况下,切削力与进给量呈正相关性。

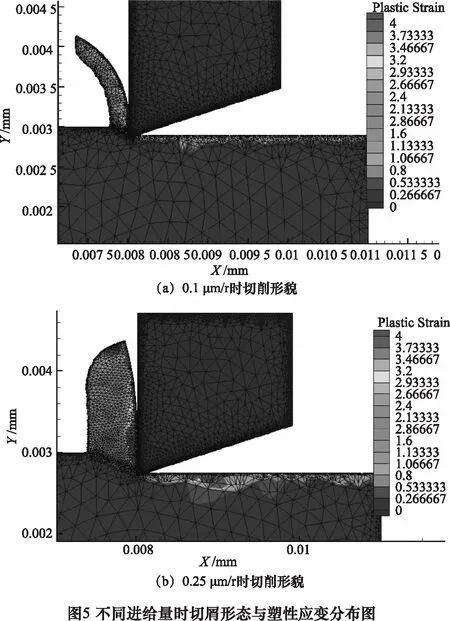

不同进给量时,切屑形貌及工件表面塑性应变分布如图5所示。随着进给量的增加,已加工表面的塑性变形增大,在进给量达到0.25 μm/r时,已加工表面的塑性变形最为严重。说明已加工表面的塑性形变随着进给量增大而逐渐增加。

这是因为进给量增大时,摩擦和变形并不会成倍增加。因此,当进给量增大时,切削力增大趋势减小,故生热不多。且切削变形增大趋势减小,但工件表面塑性应变增加。进给量较小时,Fx小于Fy,可能是因为此时加工表面变形时受到的挤压作用大于摩擦作用。

2.3 切削深度对切削过程的影响分析

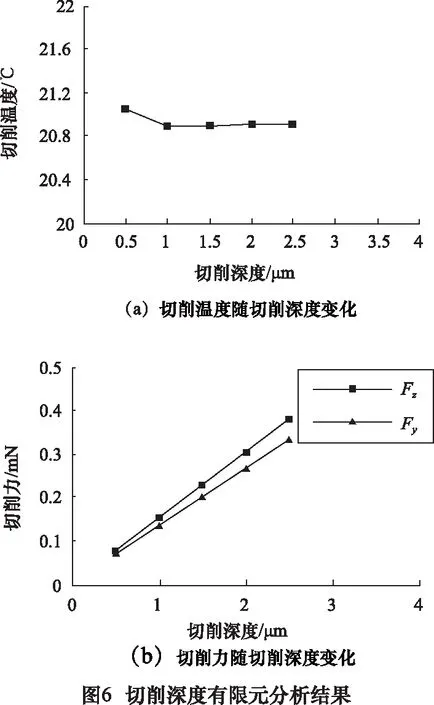

切削温度、切削力与切削深度的变化关系曲线如图6所示,切削深度在0.5 ~2.5 μm变化范围内,切削温度变化并不明显;对于切削力,可以看出切削力Fx和切削力Fy都随着切削深度的增加而增大,切削深度对于切削力的影响显著。

不同切削深度时,切屑形貌及工件表面塑性应变分布如图7所示。不同切削深度对应的已加工表面都有不同程度的塑性应变,但是在切削深度为2.5 μm时,已加工表面塑性应变深度最大。而在切削深度为0.5~1.5 μm时,塑性应变深度则较浅,塑性变形也较小。

这可能是因为其它切削参数都极小,在此种微切削情况下,产生的切削热也极小,散热速度又比较快,导致切削温度变化不明显。因为切削深度增加,使切削宽度和切削层横截面积随之增大,进而导致切削变形和摩擦增大,切削力增大,工件表面的塑性变形也增大。

综合以上仿真结果分析,使用单晶金刚石刀具进行硅铝合金表面加工时,会受切削速度、进给量和切削深度的影响,工件表面的切削温度和切削力也随之产生一定变化。基本规律是:切削用量的增加均使切削温度提高,其中切削速度对其影响最大,进给量次之,影响最小的是切削深度;切削深度和进给量增大使切削力增大,但二者影响程度不同,进给量不变,切削深度增加一倍;使切削力增加一倍;切削深度不变,进给量增加一倍;切削力增幅减小,切削力随着切削速度的增加先增大后减小最后趋于稳定。

3 车削实验结果及分析

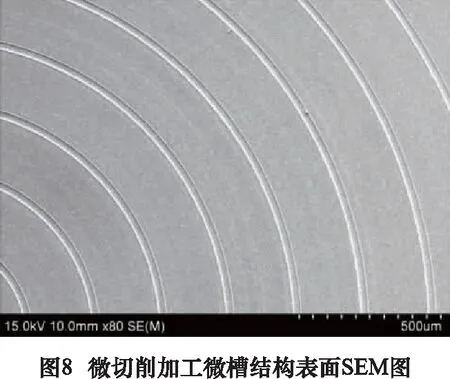

根据仿真结果确定切削参数,由外向内在硅铝合金表面进行微槽结构的加工。单晶金刚石微切削加工微槽结构表面SEM(扫描电子显微镜,日立S4800)图片如图8所示。微槽为同心环形槽,宽度为30 μm,深度为8 μm,每个微槽经多次车削成型。

3.1 切削深度对金刚石微切削硅铝合金表面质量的影响

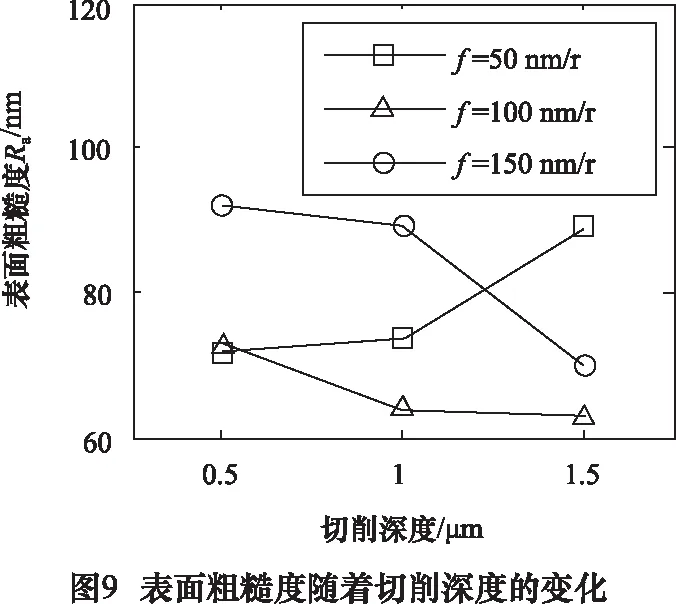

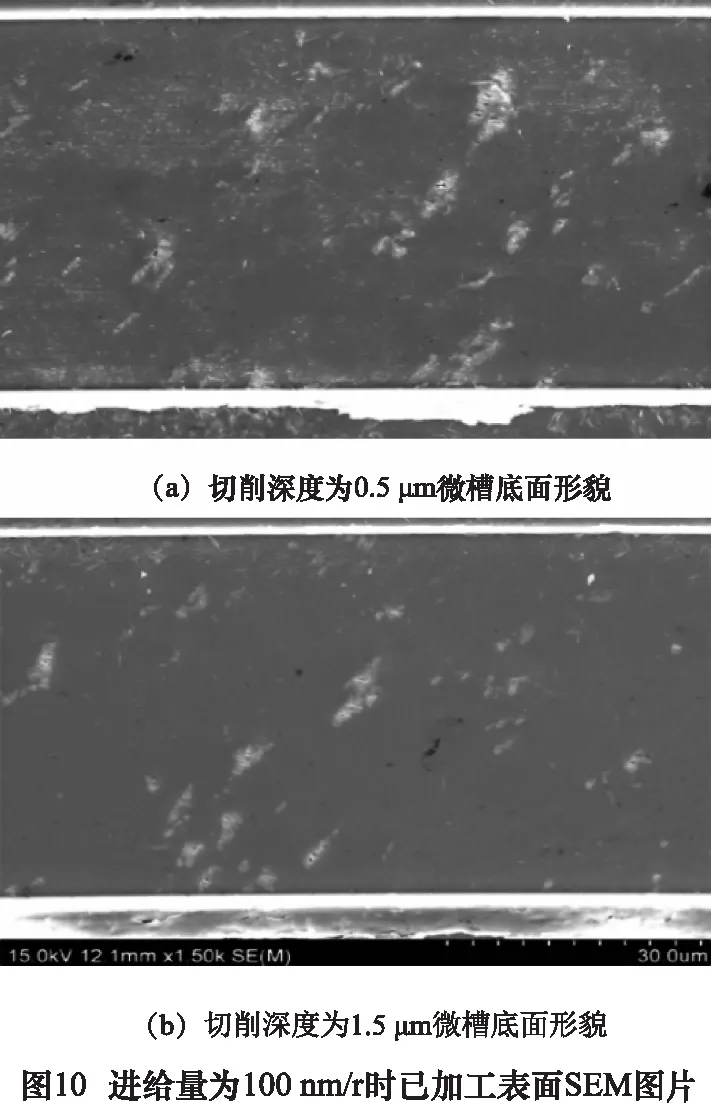

实验选择切削转速为2 000 r/min,进给量分别为50 nm/r、100 nm/r、150 nm/r,切削深度分别选择0.5 μm、1 μm、1.5 μm。其对金刚石刀具微切削硅铝合金表面粗糙度的影响(CSPM5500扫描探针显微镜,本原纳米仪器公司)如图9所示,在切削深度较小的情况下,单晶金刚石车刀在切削硅铝合金过程中切削深度的变化对于表面粗糙度影响并不明显。在进给量分别为50 nm/r、100 nm/r、150 nm/r时,切削深度从0.5 μm增加到1.5 μm,表面粗糙度Ra变化在20 nm以内,考虑到测量误差的影响,在微切削尺度范围内,切削深度对表面粗糙度Ra影响不明显。图10为进给量为100 nm/r,切削深度分别为0.5 μm和1.5 μm加工微槽底面的SEM图片,从中也可以看出,切削深度变化对于已加工表面质量影响不大。只是切削深度为0.5 μm时,已加工表面的鳞刺较多一些。

这是因为切削深度极小时容易造成刀具刃口半径在实际切削过程中相对过大,使刀具实际切削时前角变为较大的负前角。这样就会在刀具刃口与工件接触中产生更大的挤压摩擦作用,造成被加工表面在成形过程中会产生更多的塑性变形,导致鳞刺的增多,从而影响表面质量。

3.2 进给量对金刚石微切削硅铝合金表面质量的影响

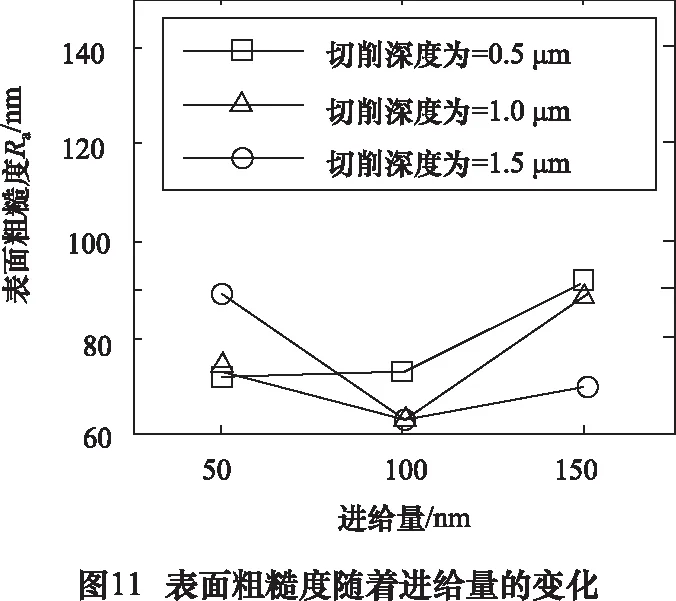

分别分析切削深度为0.5 μm、1 μm、1.5 μm时进给量的增大对单晶金刚石车削硅铝合金表面粗糙度的影响,如图11所示进给量从50 nm/r到150 nm/r时,表面粗糙度有一个先减小后增大的过程。

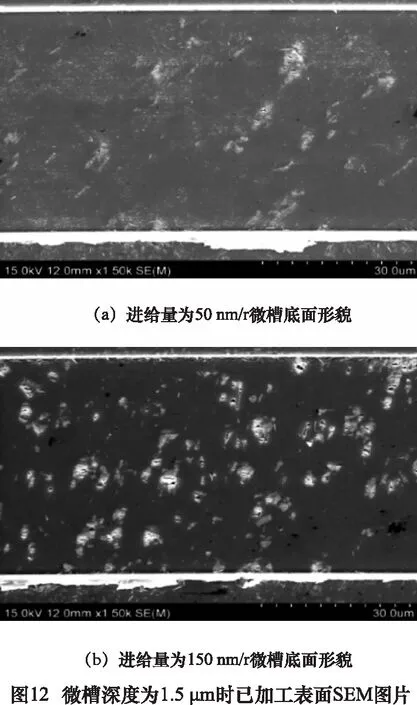

图12为进给量分别为50 nm/r、150 nm/r时加工微槽底面的SEM图片,从中可以看出进给量的改变对于表面质量影响明显。

这是因为随着进给量增加,摩擦因数和切削厚度压缩比减小,切削变形增幅减小,加工表面硬化程度值减小,表面粗糙度值减小;进给量增加过多,又会造成切削力及塑性变形区域增加,加工硬化程度和深度增加,表面粗糙度值增大。

3.3 主轴转速对金刚石微切削硅铝合金表面质量的影响

本试验中主轴转速对于表面粗糙度的影响如图13所示。使用单晶金刚石刀具车削硅铝合金工件端面,主轴转速分别是2 000 r/min、3 000 r/min和5 000 r/min来观测表面粗糙度变化,实验结果表明,主轴转速对于表面质量的影响也是很明显的。

这是因为随着主轴转速增加,产生的切削热增加,刀具磨损加剧,导致加工工件表面粗糙度值增大。转速继续增加,切屑更易流出,不易形成积屑瘤,对工件表面的挤压和摩擦作用降低,表面粗糙度值稍微减小。

3.4 微结构表面的切削加工

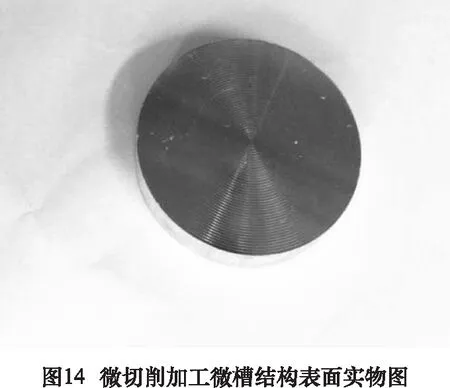

综合以上实验分析结果,切削深度、进给量和切削速度在有限元分析和切削加工实验中对于实验的影响具有一致性,可以根据二者结果,得到加工硅铝合金微槽结构表面的切削参数,具体是进给量为100 nm/r,切削深度为1 μm,主轴转速为2 000 r/min,进行硅铝合金表面微结构加工实验。加工结果如图14所示。

4 表面微结构摩擦性能试验

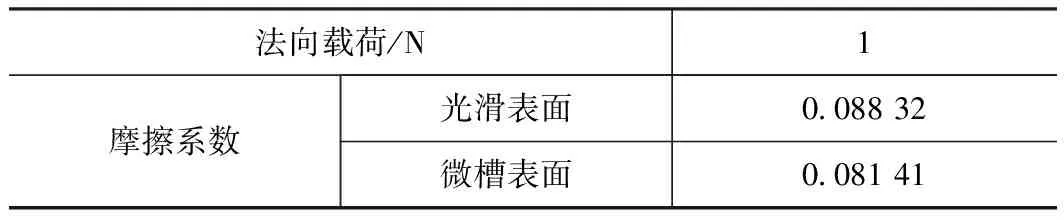

为了检验微切削加工微结构表面的润滑摩擦性能,使用微切削加工的表面微结构,与光滑表面进行往复摩擦实验对比。两组试样的光滑表面都是采用相同刀具及切削参数直接切削加工得到,表面粗糙度Ra经过检查在100 nm以下。切削加工微槽结构的切削参数,转速选择2 000 r/min,切削深度选择1 μm,进给量选择100 nm/r。硅铝合金表面单个微槽SEM图片如图15所示。法向载荷为1 N时微槽表面与光滑表面的摩擦系数如表3所示。

表3 往复摩擦实验摩擦因数

经检测,微槽表面摩擦系数比光滑表面摩擦系数减小了8%。这是因为在硅铝合金表面加工微槽结构增加了润滑油膜的厚度,从而在往复摩擦运动中起到了良好的润滑效果,减小了摩擦系数。

5 结语

(1)运用AdvantEdge仿真软件分析了各种切削用量对于硅铝合金金刚石车削过程的影响,基本规律是:切削用量的增加均使切削温度提高,其中切削速度对其影响最大,进给量次之,影响最小的是进给深度;切削深度和进给量增大使切削力增大,但二者影响程度不同:进给量不变,切削深度增大一倍,使切削力增加一倍,切削深度不变,进给量增加一倍,切削力增幅减小;切削力随着切削速度的增加先增大后减小,最后趋于稳定。

(2)使用单晶金刚石刀具车削硅铝合金表面,分析切削深度、进给量和主轴转速对加工表面质量的影响。结果表明:在微切削尺度范围内,切削深度对表面粗糙度Ra影响不明显;表面粗糙度值随着进给量的增加先减小后增大,存在一个表面粗糙度最小值;主轴转速通过产生切削热和对刀具磨损产生影响来影响表面粗糙度。

(3)使用选定的最佳切削参数在工件表面车削微槽结构,与光滑表面的硅铝合金工件进行单点式往复摩擦对比实验。结果表明:法向载荷为1 N时,微槽表面摩擦系数比光滑表面摩擦系数减小了8%。由此可得,微车削加工的微槽结构表面具有良好的减摩效果,可以应用于减小发动机关键摩擦副的摩擦磨损。

[1]张家玺. 摩擦学在军用汽车中的应用与展望[J]. 军事交通学院学报, 2009, 11(6): 79-83.

[2]Pettersson U, Jacobson S. Textured surfaces in sliding boundary lubricated contacts-mechanisms, possibilities and limitations[J]. Tribology-Materials Surfaces & Interfaces, 2007, 1(4): 181-189.

[3]Borghi A, Gualtieri E, Marchetto D, et al. Tribological effects of surface texturing on nitriding steel for high-performance engine applications[J]. Wear, 2008, 265(7): 1046-1051.

[4]Ulrika Pettersson,Staffan Jacobson. Influence of surface texture on boundary lubricated sliding contacts[J]. Tribology International, 2003, 36(11): 857-864.

[5]Xiaoliang Zhang,Xiu Wang,Wen Kong,et al. Tribological behavior of micro/nano-patterned surfaces in contact with AFM colloidal probe[J]. Applied Surface Science, 2011, 258(1): 113-119.

[6]Wu Z, Deng J, Xing Y, et al. Effect of surface texturing on friction properties of WC/Co cemented carbide[J]. Materials & Design, 2012, 41:142-149.

[7]Janssen A, Pinedo B, Igartua A, et al. Study on friction and wear reducing surface micro-structures for a positive displacement pump handling highly abrasive shale oil[J]. Tribology International, 2016, 107:1-9.

[8]Korpela T, Suvanto M, Pakkanen T T. Wear and friction behavior of polyacetal surfaces with micro-structure controlled surface pressure[J]. Wear, 2015(328-329):262-269.

[9]Yamakiri H, Sasaki S, Kurita T, et al. Effects of laser surface texturing on friction behavior of silicon nitride under lubrication with water[J]. Tribology International, 2011, 44(5): 579-584.

[10]Cannon A H, King W P. Microstructured metal molds fabricated via investment casting[J]. Journal of Micromechanics & Microengineering, 2010, 20(2): 025025.

[11]Lyndon Scott Stephens.Deterministic micro asperities on bearings and seals using a modified LIGA process[J]. Journal of Engineering for Gas Turbines & amp; Power, 2004 , 126 ( 1 ) : 573-580 .

[12]Kustandi T S, Jian H C, Hong Y L, et al. Texturing of uhmwpe surface via nil for low friction and wear properties[J]. Journal of Physics D Applied Physics, 2009, 43(1): 015301.

[13]Chou S Y, Krauss P R, Renstrom P J. Imprint of sub‐25 nm vias and trenches in polymers[J]. Applied Physics Letters, 1995, 67(67): 3114-3116.

[14]袁巨龙, 张飞虎, 戴一帆,等. 超精密加工领域科学技术发展研究[J]. 机械工程学报, 2010, 46(15): 161-177.