抗裂型高强灌浆料的研发

徐立斌 ,汪继超 ,陈尚伟 ,朱国良 ,周灵 ,丁银仙

(1.贵州中建建筑科研设计院有限公司,贵州 贵阳 550006;2.贵州超亚纳米科技有限公司,贵州 贵阳 550006)

目前,C80以上的高强高性能混凝土已用于超高层建筑中的核心筒、钢管巨柱等结构中,相应的钢管底座、后浇带等部位需要80 MPa以上的灌浆料进行填充[1],由于钢管和地面的约束,用高强灌浆料加固后易出现收缩开裂。分析开裂原因主要是高强灌浆料的水泥用量较多,胶凝材料中一般使用活性较高的硅粉等增强材料,早期自收缩较大、水化热较高,加之后期养护不佳等因素导致。而国内有关灌浆料的研究也主要集中在强度、工作性和塑性阶段变形等方面[2-4],关于高强灌浆料自收缩的研究较少。硬化后期材料的体积变形是引起开裂的主要原因,因此,配制高强灌浆料存在的技术难点是如何解决高抗压强度与大流动度、开裂风险大之间的矛盾。

1 试验

1.1 原材料

(1)水泥:清镇海螺 P·O42.5,28 d 抗压强度 47.2 MPa。

(2)石英砂:白色,0~2 mm。

(3)超细复合粉:贵州超亚纳米科技有限公司,主要由磷渣经超细粉磨与硅粉按约9.5∶0.5的质量比复合而成,粒径0~10 μm,平均粒径 3 μm,10%掺量时 28 d 活性指数 110%,需水量比95%,SEM照片如图1所示,主要化学成分如表1所示。

图1 超细复合粉的微观结构

(4)复合膨胀剂:武汉三源特种建材有限责任公司,氧化钙-硫铝酸钙系双膨胀源高性能膨胀剂,7 d砂浆限制膨胀率0.07%,主要化学成分见表1。

(5)沸石粉:浙江省金华市欣生沸石开发有限公司,比表面积480 m2/kg,20%掺量时28 d活性指数85%,主要化学成分见表1。

表1 原材料的主要化学成分 %

(6)聚丙烯纤维:廊坊晨坤化工建材有限公司产,长度12 mm,抗拉强度≥400 MPa,弹性模量≥3850 MPa。

(7)粉煤灰:贵州名川粉煤灰有限公司,Ⅱ级,28 d活性指数82%。

(8)消泡剂:深圳市吉鹏硅氟材料有限公司,主要由聚醚改性聚硅氧烷和微量分散剂复配而成,白色粉末固体。

(9)流化剂:江苏兆佳建材科技有限公司,聚羧酸粉剂ZJPM109,砂浆减水率≥20%。

1.2 试验方法

抗裂型高强灌浆料的技术指标主要包括截锥流动度、抗压强度,具体试验方法参照GB/T 50448—2015《水泥基灌浆材料应用技术规范》的相关规定,主要性能参数以Ⅲ型灌浆料作为参照。

超细复合粉对灌浆料性能的影响所用收缩试验方法参考GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》中的接触法,测试时温度为(20±2)℃、相对湿度为(60±5)%。

自收缩测试方法:采用接触法,参照文献[5]中早期收缩的试验方法,测试温度为(20±2)℃、相对湿度为(60±5)%,如图2所示。

图2 灌浆料自收缩试验

圆环抗裂试验方法:将配制的灌浆料灌入试模中,待终凝硬化后拆除外模,然后放置在与实际工程养护条件相似的场地,观察开裂情况。试件平面尺寸如图3所示,试件高度为15 cm。

图3 灌浆料圆环开裂试验

本研究主要考虑灌浆料硬化后的性能,因此在配方中未使用塑性膨胀剂,实际应用过程中可根据工程需求适当添加塑性膨胀剂。

2 试验结果及分析

2.1 超细复合粉对灌浆料性能的影响

目前,国内有关超细粉的研究主要集中在超细石灰石粉、超细粉煤灰、硅灰等材料[6-7],但收集难度大、粉磨效率低、价格贵、不易散装运输等问题限制了其大量应用。本文所涉及的超细粉主要以贵州开磷、瓮福2家磷化工厂的废渣——磷矿渣为主要原材料,配以一定量的硅粉进行复合,粒径在10 μm以下,是水泥颗粒的1/6左右,理论上可以发挥很好的“填充”、“润滑”作用。因此,本阶段的试验主要以超细复合粉的掺量为变量,配合比中流化剂、消泡剂用量分别为2.5、0.01 kg/t保持不变,水料比固定为0.14,研究超细复合粉用量对灌浆料物理性能的影响,结果如表2所示。

表2 超细复合粉用量对灌浆料物理性能的影响

由表2可知,随着超细复合粉用量的增加,灌浆料的截锥流动度先增大后减小,在超细复合粉用量为10 kg/t时,灌浆料的流动度最大。这是由于超细复合粉的粒度较小,平均粒径在3 μm左右,在外加剂的作用下填充在水泥颗粒(平均粒径在30~40 μm)之间,释放出更多的自由水,在用量低时可以起到“物理”减水的效果。但随着复合超细粉用量的增加,比表面的增大使得颗粒表面附着水膜变薄,导致流动性变差。在强度方面,掺入适量的超细复合粉可获得较高的早期强度和后期强度,分析原因是所用的超细粉体以磷渣和硅粉为主要原材料,早期强度发展是硅粉发挥了作用,后期强度增长是磷渣起到了二次水化的作用。

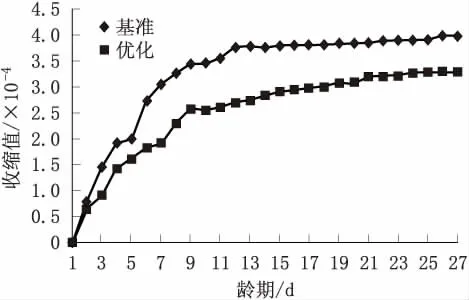

根据上述试验结果,超细复合粉可以起到降粘、增强的双重效果,经过反复试验,确定了使用超细复合粉减少总胶材用量的技术路线,达到增大流动性和强度的同时,减小高强灌浆料的收缩。配合比优化前后灌浆料的性能见表3,灌浆料的28 d自由收缩值见图4。

表3 配合比优化前后灌浆料性能对比

由表3可以看出,掺加粒径为0~10 μm的超细复合粉后,灌浆料的配合比设计可降低总胶材用量,即使用20 kg/t的超细复合粉,可使水泥用量减小30 kg/t,同时使总胶材用量减小30 kg/t;掺加超细复合粉后,灌浆料的初始流动度提高了20 mm,28 d抗压强度提高了8 MPa。

图4 配合比优化前后灌浆料的收缩值

由图4可以看出,配合比优化后,灌浆料的28 d自由收缩由4.02×10-4降低至3.28×10-4。分析原因:使用超细粉达到了降胶材、降水泥、降单方水用量的效果。因此,超细复合粉可以作为高强灌浆料的新组分。

2.2 复合膨胀剂和沸石粉对高强灌浆料自收缩的影响

高强灌浆料需满足高强度、高流动性、高填充性等性能要求,其配制机理与高强混凝土有类似之处,早期变形仍以自收缩为主[8]。实际工程中,笔者发现钢管下端用灌浆料填充,后期出现开裂的时间集中在浇筑硬化后的前7 d,也证明了自收缩是高强灌浆料开裂的主要原因。另外,GB/T 50448—2015中的竖向膨胀率主要检测灌浆料在加水至硬化3~24 h内的体积变形,主要体现填充密实的考虑。而硬化后的体积变形,标准中未提及。因此,参照文献[5]中早期收缩的试验方法进行自收缩的测量。试验设计配合比如表4所示,自收缩试验结果如图5所示。

表4 掺复合膨胀剂和沸石粉灌浆料的配比 kg/t

图5 高强灌浆料的自收缩

由图5可见:加入复合膨胀剂和沸石粉均可以减小灌浆料的早期收缩,但其原理不相同。复合膨胀剂在灌浆料中主要产生钙矾石,减小灌浆料的收缩。掺入复合膨胀剂的试样在7~12 h的收缩速率较快,其收缩值接近基准的0.3×10-4,12 h后才有明显抑制收缩的效果,分析原因可能是膨胀剂促进水泥水化,造成12 h之前收缩速率较快,因此,在使用掺有(氧化钙-硫铝酸钙系双膨胀源)复合膨胀剂的灌浆料时一定要加强早期养护,在浇筑完毕后尽快覆盖塑料薄膜或喷洒养护液。

沸石粉由于其多孔结构[9],可以吸附灌浆料中的自由水分,待灌浆料硬化后,再释放自由水,减小灌浆料的自收缩。与有机类的保水剂相比,沸石粉作为无机类保水剂的最大优点是其可以参与灌浆料的水化,提高灌浆料的强度。因此,本研究选用复合膨胀剂和沸石粉复掺作为高强灌浆料早期自收缩的抑制剂,灌浆料的72 h自收缩由4.02×10-4减小至2.16×10-4,减小了46%。

2.3 纤维对灌浆料抗裂性能的影响

在灌浆料中使用纤维的主要目也是提高抗裂性能,但使用纤维会降低灌浆料的流动性和填充性。通过试验,优选聚丙烯短切纤维在灌浆料中使用,掺量分别为0、0.3、0.6 kg/t。试验中,聚丙烯纤维掺量在0.6 kg/t以下时,灌浆料的流动性变化不明显,通过调整流化剂用量,便可满足施工要求。但掺量超过0.9 kg/t时,由于纤维间的缠绕,降低了灌浆料的流动性。聚丙烯纤维掺入灌浆料后的抗裂效果见图6。

图6 聚丙烯纤维掺入灌浆料后的抗裂效果

由图6可以看出,未掺聚丙烯纤维的空白样,灌浆料与钢管接触处出现裂纹严重;掺加0.3 kg/t聚丙烯纤维,灌浆料与钢管接触处少量裂纹;掺加0.6 kg/t聚丙烯纤维,灌浆料与钢管接触处无裂纹。因此,高强灌浆料在掺入纤维后与钢管的粘和度有所提高,在掺量达到0.6 kg/t时可以很好的粘和,没有发现裂缝产生。

3 结论

(1)使用粒径为0~10 μm的超细复合粉后,灌浆料的配合比设计中可使总胶材用量减小,即使用20 kg/t超细复合粉,可使总胶材用量减小30 kg/t,同时水泥用量节约30 kg/t。

(2)使用20 kg/t复合膨胀剂和10 kg/t沸石粉,硬化后的浆体72 h收缩值比空白样减小46%。

(3)在采用上述方法后,掺加0.6 kg/t聚丙烯纤维,配制的高强灌浆料28 d抗压强度达到86 MPa,初始截锥流动度达到300 mm以上,其余性能符合GB/T 50448—2015标准要求。

[1] 朱卫华.水泥基灌浆料的发展[J].施工技术,2009(6):76-77.

[2] 桑国臣,刘加平.水泥基无收缩复合灌浆料的实验研究[J].新型建筑材料,2007(12):4-7.

[3] 张巨松,李宗阳.水泥基灌浆料工作性的实验[J].沈阳建筑大学学报(自然科学版),2013(11):1073-1077.

[4] 陆红.膨胀剂在无收缩灌浆料中的应用[J].新型建筑材料,2014(9):74-76.

[5] 冯乃谦.高性能混凝土结构[M].北京:机械工业出版社,2004:132-133.

[6] 宋中南,石云兴.矿物微细粉复合效应对高性能混凝土工作性与流变性能的影响[J].混凝土,2003(11):16-18.

[7] 韩佃利,徐国强,张静.硅灰掺量对水泥基灌浆料早期性能的影响研究[J].混凝土,2014(8):71-73.

[8] 王湛,宋兵.钢管高强混凝土自收缩规律的研究[J].建筑结构学报,2002(6):32-36.

[9] 冯乃谦,石云兴.超细粉对水泥浆体的流化与增强效应[J].混凝土与水泥制品,1997(4):4-6.