混合氯盐对水泥固化和河道底泥稳定化的影响

杨克明,陶 红,李飞鹏,顾竹珺

(上海理工大学环境与建筑学院,上海 200093)

底泥淤积已成为当前我国河道治理中亟待解决的主要难题。在河道水系统中,重金属等污染物容易通过富集、沉淀或吸附等物理化学作用由液相进入固相,最终积聚在河道底泥或沉积物中[1]。由于重金属不可降解,当外界环境发生改变时,其很可能重新释放到水体中,造成二次污染[2-3]。传统的污染底泥处理方法主要有底泥疏浚后堆放、填埋或焚烧,这些方法成本过高,处理不当会造成更多的污染。

基于水泥水化反应的免烧结固化/稳定化技术是现阶段处理大量疏浚底泥及稳定重金属污染的一种有效方法,其中水泥系固化剂(水泥、石灰、石膏等)价格低廉,黏结能力较强,并能产生碱度来稳定重金属等无机污染物,因而成为目前较为主流的底泥固化剂。该技术的固化和稳定化效果对底泥的资源化利用至关重要,是当前国内外理论研究和工程应用的热点之一[4-6]。

为强化固化和稳定化效果,除使用常见的水泥系固化剂之外,通常还会根据底泥性质添加一些外加剂协同水泥水化反应。如添加粉煤灰后可发生火山灰反应,反应产物与水泥水化反应具有类似的固化效果,还可减少原有底泥中的水分,促进反应的进行[7-8]。

无机盐类外加剂作为主要的水泥混凝土早强剂已有较多研究。例如,CaCl2能够促进水泥颗粒的溶解,进而加速C-S-H的生成速率[9];用量为1%~2%的Na2SO4在一定条件下能显著促进水泥水化反应[10];Ca(NO2)2在提高早期强度的同时,28 d强度亦有所提高[11]。邝森栋[12]发现在土木工程土体加固工程中添加无机盐可以强化固化土体的力学性能。在河道底泥固化和重金属稳定化研究中,一些底泥自身存在盐度,会对固化造成一定影响。章定文等[13]和范礼彬等[14]研究发现,固化过程中盐度上升会减弱固化效果。Hills等[15]认为固化过程中可能是无机盐中的金属离子引起水泥水化反应发生延迟,导致初期固化效果不佳。然而,储诚富等[16]的研究表明,适当的盐度反而可以加强水泥的固化效果,其间存在一定的阈值。可见,添加适量的无机盐可强化底泥的固化效果;同时,无机盐对底泥重金属的稳定化有一定的影响,但添加氯盐是否对稳定化效果也有影响,当前研究还相对较少。王浩等[17]发现投加适量的Na2S可提高重金属Zn、Cd和As的稳定效率,但应抑制其投加量以避免pH过高[18]。

为验证氯盐在水泥固化和稳定化河道底泥中的作用,本研究以上海市黄浦江流域复兴岛运河段底泥为原料,采用混和氯盐(避免单一金属离子对早期固化效果的影响)作为外加剂,添加水泥等固化材料进行固化/稳定化试验,同时添加生物质电厂灰渣代替部分水泥进行水化反应。通过改变混合氯盐的总量和比例探寻其最优用量,分析混合氯盐对水泥固化和稳定化河道底泥的影响。

1 材料与方法

1.1 试验材料

试验所用底泥取自于上海市黄浦江流域复兴岛运河段,取河底表层0~10 cm的底泥,在底泥沉积稳定和水流缓慢区域采样,采集后的底泥保存在塑料存储箱内,静置48 h后倒去上覆水,制得试验用底泥样品。采得底泥样品的含水量为65.5%,试验用底泥样品的含水量为35%。试验用底泥的主要成分及重金属含量如表1和表2所示。

表1 试验用底泥的主要成分

表2 试验用底泥的重金属含量

所用水泥为上海海螺水泥有限责任公司生产的42.5#普通硅酸盐水泥。试验中添加了一些生物质灰渣作为保水剂和稳定剂参与固化反应,所用生物质灰渣取自生物质电厂赤壁凯迪绿色能源有限公司。根据前期单因素研究,混合氯盐的主要成分为25%的氯化钾、30%的氯化钠、25%的氯化镁和20%的氯化钙。生物质灰渣的主要成分如表3所示。

表3 试验用生物质灰渣的主要成分

1.2 试验方法

1.2.1 水泥底泥最佳配比试验

将原底泥及水泥按照水泥∶干底泥质量比为2∶8、3∶7、4∶6和含水率为30%、40%、50%共9种配比置于水泥胶砂搅拌机中搅拌均匀,分3次填入70 mm×70 mm×70 mm的模具中,每次填充后于振动台上震动成型,成型后24 h脱模,置于温度为20 ℃、湿度>90%的养护箱内养护7 d,测定抗压强度。无侧限抗压强度采用电脑全自动水泥抗折抗压试验机(DYE-300S,无锡华锡建材试验仪器有限公司)进行测定。按抗压强度大小确定氯盐和生物质灰渣协同固化试验所用的水泥底泥质量比,具体如表4所示。

表4 水泥底泥最佳配比试验表

1.2.2 氯盐协同水泥固化底泥试验

按照水泥底泥质量比试验得出的最佳配比,固化试验中用于替代水泥的生物质灰渣有0、10%、20%、30%四种含量,混合氯盐有0、2%、4%、6%四种含量。将水泥等固化材料与试验用底泥充分混合,然后加水,用搅拌机搅拌混合,以120 r/min的转速搅拌3 min后,再以60 r/min的转速搅拌1 min。将搅拌后的材料混合均匀后,浇铸于尺寸为70 mm×70 mm×70 mm的磨光砂浆三联模具中,将模具置于振动台上,机械振动至填满模具,振幅为0~5 mm,振动时间为5 min,24 h后脱模,于湿度>95%、温度控制在19.5~20.5 ℃的环境中连续湿式养护7、14、28 d,然后测定每组的无侧限抗压强度。具体试验配比如表5所示。

表5 氯盐协同水泥固化底泥试验表

1.2.3 重金属浸出试验

底泥与掺杂混合氯盐的试验样品按照《固体废物浸出毒性浸出方法 硫酸硝酸法》(HJ/T 299—2007)进行浸出试验,浸出溶液过滤后采用电感耦合等离子体发射光谱仪-质谱仪(ICP-MS,NexION 300X,PE公司)检测重金属浓度。

2 试验结果与分析

2.1 水泥底泥最佳配比试验

为防止固化体在后期的安全处置中破裂造成重金属二次污染,固化体需具备一定的力学强度,一般以固化体养护7 d后的抗压强度作指标[19]。不同配比的水泥底泥养护7 d后的抗压强度如图1所示。由以往研究得出,固化体的抗压强度随水泥添加量的增大而逐渐升高,T8(配比为4∶6)的抗压强度最大可达4.89 MPa,这是因为水泥添加量越大,生成的胶结物质越多,固化体的抗压强度也越高[18];而T1的抗压强度最小,最大仅为0.84 MPa,除该样品外,抗压强度都能满足要求。固化过程中,水泥水化反应需要一定的自由水,但自由水过多也会影响水泥水化反应。7 d抗压强度试验的结果表明,含水率控制在40%时得到的固化体抗压强度最高,T8(含水率为40%)的抗压强度可达1.72 MPa,相同含水率的T5和T2的抗压强度分别为1.25 MPa和0.67 MPa。因此在保证固化体的抗压强度满足>0.98 MPa的标准的前提下,为提高所得固化体的力学强度,将水泥∶干底泥质量比控制在4∶6、含水率控制在40%较为合适。

图1 水泥底泥最佳配比试验结果Fig.1 Result of Optimal Cement/Sediment Mass Ratio Experiment

2.2 氯盐协同水泥固化底泥试验

图2为采用不同用量的灰渣对底泥进行固化后底泥的抗压强度结果。

图2 不同灰渣用量固化试验的抗压强度测试结果Fig.2 Results of Unconfined Compressive Strength Test for Sediment Solidification Experiment with Different Dosages of Biomass Ash

由图2可知:在氯盐用量和灰渣用量相同时,28 d 龄期样品的抗压强度比14 d及7 d的大,这是由于底泥的固化程度随着龄期的增长而提高,水化反应更充分,因而强度升高;随着灰渣用量的增加,固化后底泥样品的抗压强度减小。其原因可能是灰渣发生火山灰反应需要氢氧化钙参与生成水化硅酸钙等反应产物,而试验中只有水泥水化反应能提供少量的氢氧化钙,且水化反应后期还需要消耗氢氧化钙,导致灰渣的火山灰反应不够完全,所以制成样品的抗压强度要比没有用灰渣替代的样品低[20]。

图3为灰渣用量为0时,不同用量的混合氯盐对底泥进行固化后底泥的抗压强度结果。

图3 不同混合氯盐用量固化试验的抗压强度测试结果Fig.3 Results of Unconfined Compressive Strength Test for Sediment Solidification Experiment with Different Dosages of Mixed Chloride Salt

在养护14 d及28 d的情况下,底泥固化后的抗压强度均随氯盐浓度的增大呈先增后减的趋势,且在氯盐浓度为2%左右时出现最大值。这是由于Cl-与底泥和水泥水解时产生的大量Ca2+同时存在,氯化钙与水化铝酸钙及氢氧化钙会发生反应,生成氯铝酸盐,增加了固化底泥中的固相比例,提高了力学强度,同时使得液相中氢氧化钙的浓度减小,加速硅酸二钙、硅酸三钙水化,使固化底泥的力学强度提升,孔隙度下降。但氯盐浓度较高时会导致固化体开裂,产生新的空隙,强度反而降低,同时其他金属离子的浓度增大,Ca2+浓度降低,底泥胶体吸附的交换性钠被Ca2+置换的效率降低,其交换性钠离子百分比大于氯盐浓度低的组别,固化体的强度下降,导致初期7 d养护期内的固化效果不佳,但养护14 d及往后的样品表现出的固化效果则比只加水泥的样品更好。

混合氯盐中的氯化钾能胶结底泥颗粒,在固化体中构成网状结构,形成早期强度;氯化钠具有表面活性作用和缓凝作用,使得其更易进入底泥颗粒内部,从而使离子交换反应进行得迅速、彻底;氯化镁能与黏土矿物发生化学反应,弥补网状结构强度的不足,形成后期强度,从而提高固结体的最终强度;氯化钙起到激发早期强度的作用,同时发生反应生成氢氧化钙,参与其他反应。

2.3 重金属稳定效率

表6为重金属浸出试验的结果,可以看出部分重金属浸出浓度小于《危险废物鉴别标准浸出毒性鉴别》(GB 5085.3—2007)中的标准。因此,制成底泥材料的重金属浸出污染较小,且在长时间固化后下,底泥中重金属的渗出量也远小于国家标准,同时力学性能未有太大削弱[21-22],具有长期稳定性,可用于强度要求较小的景观或者护岸用途。

为衡量底泥的稳定化效果,定义一个参数——重金属稳定效率e,其计算如式(1)。

e=(C初-C浸)/C初×100%

(1)

其中:e—重金属稳定效率,%;

C初—底泥中重金属的初始浓度,mg/kg;

C浸—固化体的重金属浸出量,mg/kg。

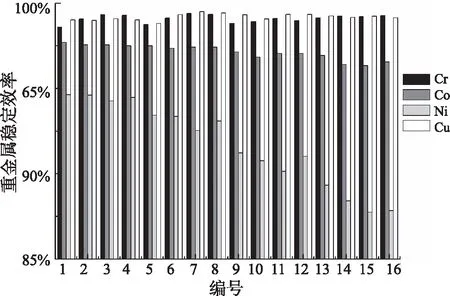

固化试验后养护28 d,样品的重金属稳定效率结果如图4所示。底泥固化后测试的部分重金属的稳定效率基本都高于90%,较低的几个也在85%以上,说明稳定化效果较好。观察Co和Ni的稳定效率可以发现,1、2、3号这三个力学性能相近的样品的稳定效率要高于5、6、7号这三个力学性能相近的样品,依次类推,均满足该规律,说明底泥固化和稳定化之间有一定的联系,固化程度较高的情况下,部分重金属的稳定化效果也会相应提高。比较每三组灰渣含量相同但混合氯盐含量不同的样品的重金属稳定效率可以发现,掺杂混合氯盐并不会对重金属的稳定效率产生影响。

图4 重金属稳定效率结果Fig.4 Results of Heavy Metal Stabilization Efficiency

3 结论

(1)以固化体养护7 d后的抗压强度作为指标,在水泥∶干底泥质量比为4∶6、含水率为40%的最优条件下,无侧限抗压强度可达1.72 MPa。

(2)使用灰渣替代水泥进行底泥固化会降低制成材料的抗压强度,这可能是由于反应过程中氢氧化钙较少,灰渣参与的火山灰反应不完全。水泥固化底泥过程中添加2%的混合氯盐可以提高抗压强度,同时力学强度可提高52%左右,这是由于氯盐存在时,反应生成氯化钙后会再与水泥中的其他成分反应生成氯铝酸盐,增加了固化底泥中的固相比例,提高了力学强度。但氯盐浓度过高会导致固化体开裂,产生新空隙,且其他金属离子浓度增大,导致固化体的力学强度反而降低。

(3)底泥固化后,部分重金属的稳定效率基本都高于90%,稳定化效果较好。底泥固化和稳定化之间有一定的联系,固化程度较高的情况下,部分重金属的稳定化效果也会相应提升,但掺杂混合氯盐并不会对重金属的稳定效率产生影响。

[1]SUNDARAY S K,NAYAK B B,Lin S,et al.Geochemical speciation and risk assessment of heavy metals in the river estuarine sediments—a case study: Mahanadi basin,India[J].Journal of Hazardous Materials,2011,186(2-3):1837-1846.

[2]MANAP N,Voulvoulis N.Environmental management for dredging sediments—The requirement of developing nations[J].Journal of Environmental Management,2015,147(1):338-348.

[3]WANG Y,YANG L,KONG L,et al.Spatial distribution,ecological risk assessment and source identification for heavy metals in surface sediments from Dongping Lake,Shandong,East China[J].Catena,2015,125(1):200-205.

[4]PENG J,SONG Y,YUAN P,et al.The remediation of heavy metals contaminated sediment[J].Journal of Hazardous Materials,2009,161(2-3):633-640.

[5]武博然,柴晓利.疏浚底泥固化改性与资源化利用技术[J].环境工程学报,2016,10(1):335-342.

[6]顾竹珺,陈夷萍,冯嘉萍,等.城市河道底泥基于固化/稳定化处置技术的发展瓶颈与可持续利用途径[J].净水技术,2017,36(6):22-29.

[7]贾晓蕾,张盼月,曾光明.粉煤灰掺用量对水泥固化/稳定重金属污染底泥的影响[J].安全与环境学报,2010,10(5):50-54.

[8]POON C S,QIAO X C,Lin Z S.Pozzolanic properties of reject fly ash in blended cement pastes[J].Cement and Concrete Research,2003,33(11):1857-1865.

[9]JUENGER M C G,MONTEIRO P J M,GARTNER E M,et al.A soft X-ray microscope investigation into the effects of calcium chloride on tricalcium silicate hydration[J].Cement and Concrete Research,2005,35(1):19-25.

[10]THAULOW N,SAHU S.Mechanism of concrete deterioration due to salt crystallization[J].Materials Characterization,2004,53(2-4):123-127.

[11]GAIDIS J M.Chemistry of corrosion inhibitors[J].Cement and Concrete Composites,2004,26(3):181-189.

[12]邝森栋.一种固化类路面基层和底基层的粉状土壤固化剂:中国,200910053184.7[P].2009-06-16.

[13]章定文,曹智国,范礼彬,等.氯盐含量对水泥固化连云港海相软土无侧限抗压强度的影响[J].东南大学学报(英文版),2013,29(1):79-83.

[14]范礼彬,章定文,邓永锋,等.氯盐对水泥固化土应力应变特性影响分析[J].工程地质学报,2012,20(4):621-626.

[15]HILLS C D,SOLLARS C J,PERRY R.Ordinary Portland cement based solidification of toxic wastes:The role of OPC reviewed[J].Cement and Concrete Research,1993,23(1):196-212.

[16]储诚富,刘松玉,邓永锋,等.含盐量对水泥土强度影响的室内试验研究[J].工程地质学报,2007,15(1):139-143.

[17]王浩,潘利祥,张翔宇,等.复合稳定剂对砷污染土壤的稳定研究[J].环境科学,2013,34(9):3587-3594.

[18]康兴生,马涛,王睿,等.河流重金属污染底泥的稳定化实验研究[J].环境工程学报,2015,9(12):6083-6089.

[19]MANGIALARDI T,PAOLINI A E,POLETTINI A,et al.Optimization of the solidification/stabilization process of MSW fly ash in cementitious matrices[J].Journal of Hazardous Materials,1999,70(1-2):53-70.

[20]王建华,肖佳,陈雷,等.粉煤灰对水泥水化与强度的影响[J].粉煤灰综合利用,2009(5):34-36.

[21]邵俐,贾美晨,王玉柱,等.固化/稳定化重金属污染底泥渗透特性试验研究[J].水资源与水工程学报,2016,27(3):27-31.

[22]朱元中.底泥固化稳定技术用于崇明河道护岸护坡的中试研究[D].上海:上海理工大学,2017.