客车油气悬架系统的特性研究

□ 徐梦岩□ 马文伦□ 万义强□ 聂 维

1.中国北方车辆研究所 北京100072

2.一汽解放事业本部商用车开发院JC开发部 长春130011

目前,我国客车悬架通常采用的是空气悬架系统,这类悬架系统工作压力低,刚度小,车辆转弯时车身侧倾角偏大,在盘山路行驶时存在安全隐患。可调油气悬架系统作为一种新型悬架,具有良好的非线性刚度和阻尼特性,因此能够最大限度地满足车辆行驶过程中对平顺性及操作稳定性的要求。油气悬架系统是以惰性气体作为弹性介质,以液压油作为阻尼介质,集弹性元件与阻尼元件于一体的新型悬架装置[1-3]。市场调研表明,可调油气悬架即将替代空气悬架,具有广阔的应用前景。

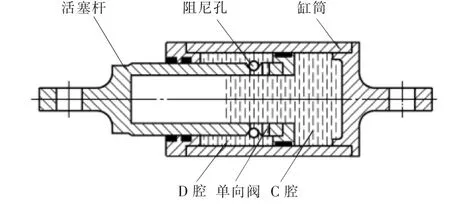

1 单筒式油气弹簧的结构

单筒式油气弹簧主要由缸筒、活塞杆和活塞组件、单向阀等部件组成。整个悬架缸内形成两个腔,即主油腔(C腔)和环形腔(D腔),如图1所示。在车辆的自重载荷下,油气悬架由于受到压力作用而使氮气处在压缩状态。当车辆受到路面激励使油气悬架工作时,活塞杆和活塞组件相对于缸筒作往复运动。当油气悬架被压缩时,氮气起到减振作用,用于缓解地面传来的振动和冲击;当油气悬架拉伸与压缩时,液压油经过阻尼孔和单向阀由主油腔流入环形腔,从而起到衰减车身振荡的作用[4-5]。

▲图1 单筒式油气弹簧简图

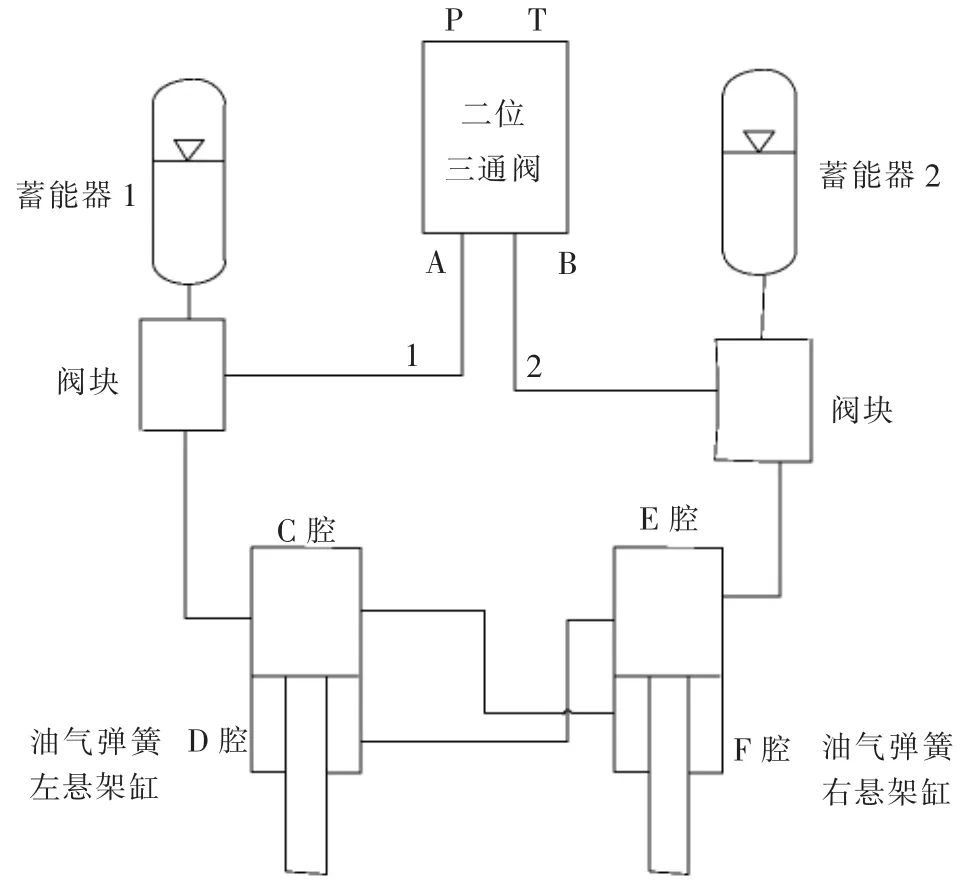

2 互联式油气悬架的原理

同轴两侧连通式油气悬架系统是由前后两轴同轴的单筒式油气弹簧通过高压软管相互连通而成,如图2所示,蓄能器1和蓄能器2通过蓄能器二位三通阀连接,进油阀块一端和蓄能器1(2)连接,另一端与油气弹簧左(右)悬架缸的C(E)腔连接。左悬架缸中的C腔和右悬架缸中的F腔连通,左悬架缸中的D腔和右悬架缸中的E腔连通。左、右悬架缸中的C(E)腔和D(F)腔通过单向阀和阻尼孔连通。蓄能器中充入高压氮气,氮气和油液之间通过气囊分开,防止在高温高压下气体溶解到油液中。悬架在压缩过程中,单向阀和阻尼孔同时打开;在拉伸过程中,单向阀关闭,只有阻尼孔开启。悬架在压缩或拉伸过程中,油液从C(E)腔和D(F)腔流入或流出蓄能器1(2),使气囊体积发生改变,从而增大或者减小蓄能器内油液的压力,同时改变悬架系统的输出力。

▲图2 互联式油气悬架原理图

3 油气弹簧特性分析

3.1 弹簧力值计算

油气弹簧在外部的激励下,活塞杆和活塞与缸筒产生相对运动,其作用力包括气体压缩的弹性力、油液过孔的阻尼力。公式为:

式中:F为油气弹簧输出力;Fk为气体弹性力;FC为油液阻尼力。

对于气体弹性力、油液阻尼力的计算方法[6-7],其气体弹性力计算公式为:

式中:p为工作腔气体压力;γ为气体多变指数,取常温状态,γ=1.15;A3为活塞杆面积;M为悬挂承载质量;V0为静平衡位置气体体积;x为活塞和缸筒相对位移。

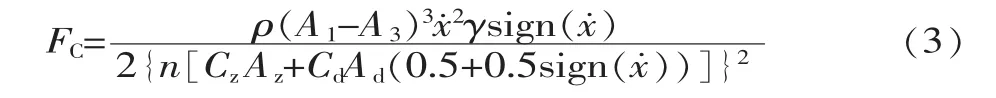

油液阻尼力计算方法,可以利用计算薄壁孔口阻尼力方法进行计算[8-11]:

式中:Cz、Az为阻尼孔流量因数、过流面积;Cd、Ad为单向阀的流量因数、过流面积;ρ为油液密度;A1为主活塞面积;n为修正因数,一般取1~1.2;sign()为符号函数,根据输入信号的速度方向取正负值,压缩时取1,拉伸时取-1。

3.2 仿真分析

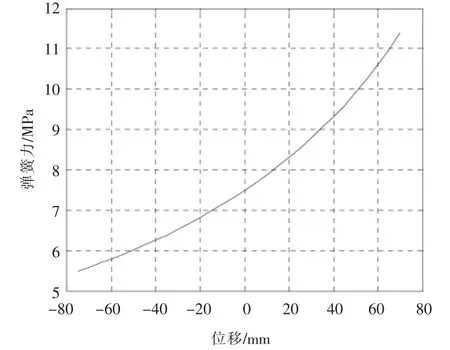

根据油气弹簧力值、刚度的计算公式,编写MATLAB程序进行仿真计算[12-14],仿真结果中,油气弹簧力曲线如图3所示,油气弹簧刚度曲线如图4所示。

▲图3 油气弹簧力特性曲线

4 液压悬挂系统仿真分析

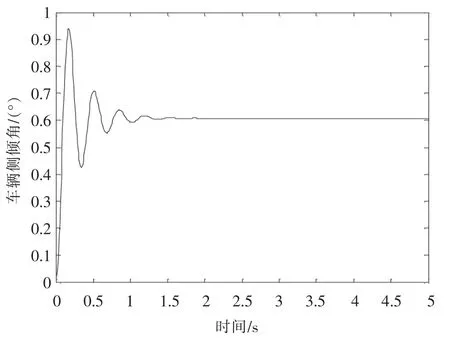

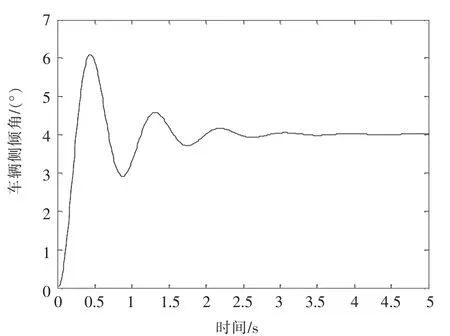

建立油气悬架动力学模型,施加0.4g的横向加速度,得到装配互联式油气悬架的车身侧倾角与时间关系,为了进行对比,建立空气悬架动力学模型,进行仿真分析,如图5和 图6所示。经过比较可以发现油气悬架较空气悬架相比,侧倾角度减小了一个量级,达到稳定的时间更短,体现了油气悬架的优越性。

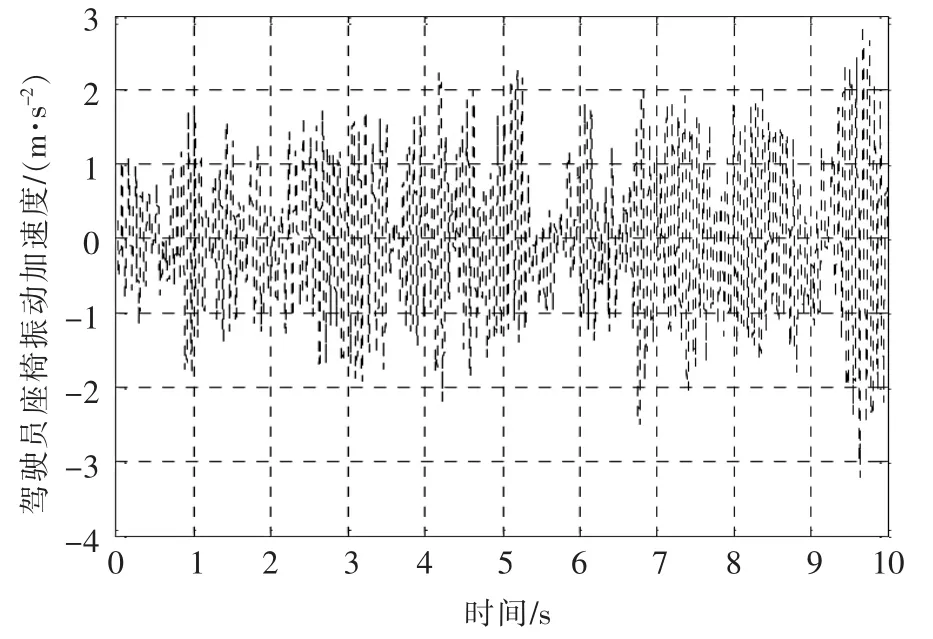

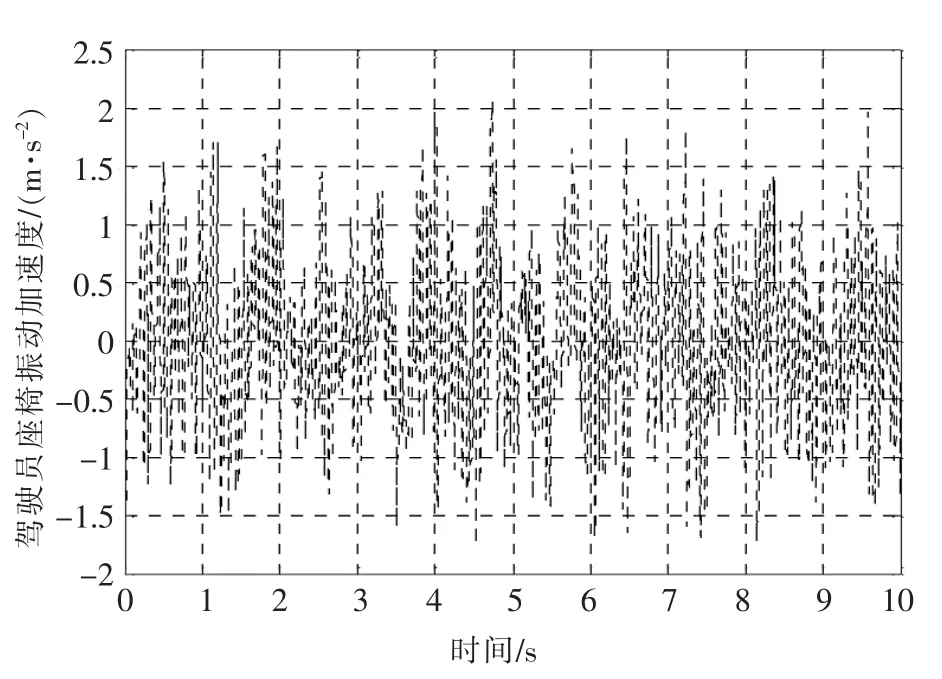

在动力模型中设定车辆行驶速度为40 km/h,建立随机路谱,得到油气悬架和空气悬架在相同速度、相同路面下驾驶员座椅振动加速度,如图7和图8所示。显然,采用了互联式油气悬架的车辆,其平顺性要好于空气悬架。

▲图5 油气悬架车身侧倾角

▲图6 空气悬架车身侧倾角

▲图7 互联式油气悬架驾驶员位置振动加速度

▲图8 空气悬架驾驶员位置振动加速度

5 结论

在油气悬架发展现状和应用的基础上,建立了客车连通式油气悬架的数学模型,对连通式油气悬架系统的刚度特性和阻尼特性进行了仿真计算,同时与传统的空气悬架进行比较,研究表明油气悬架在平顺性以及抗侧倾性能方面远远优越于空气悬架。