高炉经济炉料冶炼分析

钱 堃

(新余钢铁股份有限公司, 江西 新余 338000)

随着钢铁事业的蓬勃发展,资源问题已然成为大生产的主要矛盾。直至今日,企业面临着炼铁所需铁矿石和焦炭严重短缺的困境,价格高昂的原燃料难以收获理想的回报,使得精料计划很难实施。对此,国内外许多钢铁企业不断尝试经济炉料冶炼,降低炼铁成本,从而达到效益最大化。这对于高炉操作是个不小的考验,在保证高炉长期稳定顺行的同时,要不断优化操作水平和思路,从而增强高炉的适应能力,做到效益最大化。本旨通过结合新钢11号高炉(1 469 m3)的生产实践,对高炉经济炉料冶炼做了全面的分析[1]。

1 经济炉料的特征

1.1 经济炉料品种多、更换频繁

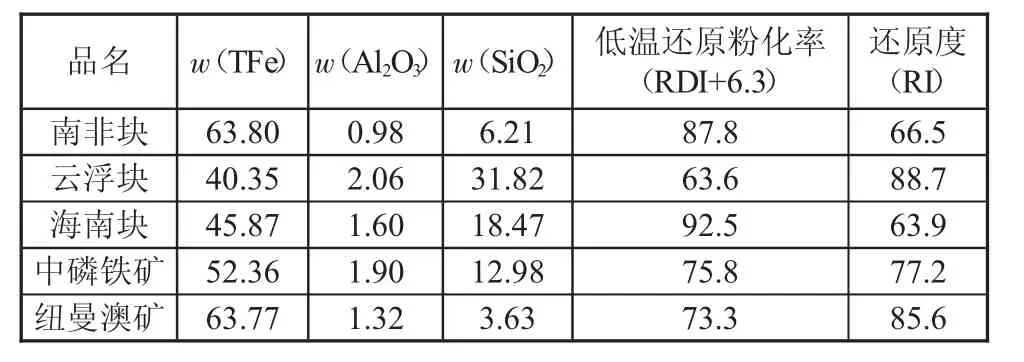

新钢公司采取经济炉料冶炼后,矿石品种多样,其中块矿包括南非块、云浮块、海南块、中磷铁矿、纽曼澳矿等,这些矿石的成分和冶金性能各有差异(见表1),且品种更换频繁,容易造成高炉软熔带的物理特性和化学性能发生改变,影响煤气流分布,炉况稳定性变差。

表1 新钢11号高炉块矿主要成分及高温冶金性能%

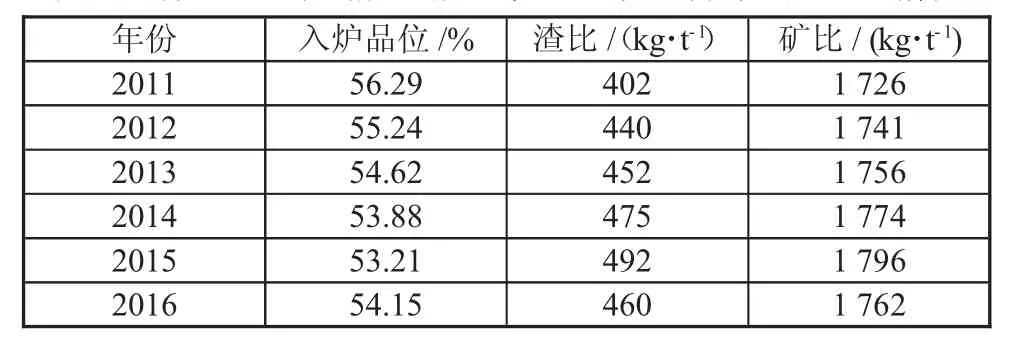

1.2 经济炉料综合品位低、渣比高

在使用经济炉料期间,矿石的品位往往会比我们的预期低很多。新钢公司自2010年起,在烧结矿配料结构中使用大量低价位、低品位的铁矿资源,使烧结矿品位降低了近2.5个百分点,并且不断减少进口矿的采购比例,增加国内周边块矿的使用量(比如海南块、云浮块等,周边块品位较低,仅有35%~46%之间)。从表2可以看出,高炉入炉品位呈下降趋势且偏低,与同行业相比差距较大。这使得渣比不断升高,严重影响了炉况顺行和渣皮的稳定[2]。

表2 新钢11号高炉入炉品位(Fe质量分数)及渣比情况

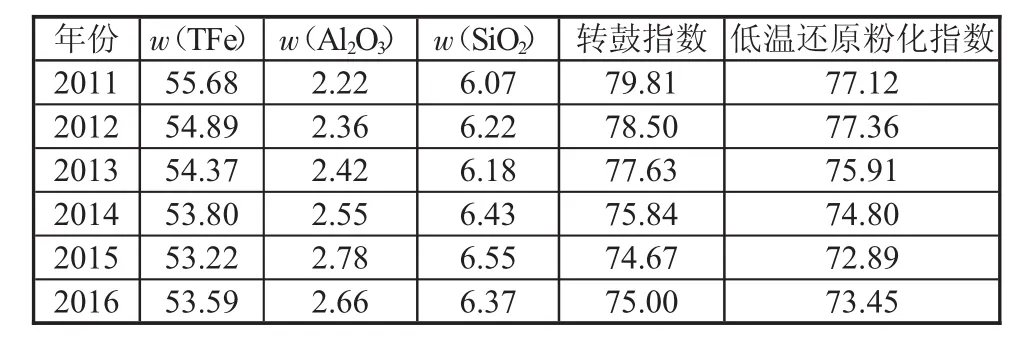

1.3 经济炉料Al2O3偏高、转鼓强度较差

以低价位铁矿资源为配料生产出来的烧结矿,Al2O3含量往往会很高。据统计,新钢公司在2011—2016年间,烧结矿中Al2O3的质量分数由2.0%提升至2.8%,转鼓强度由80%降至74%~76%,低温还原粉化指数由78%降至73%左右(见表3)。从表3中可以看出,m(Al2O3)/m(SiO2)≫(0.1~0.35),这不利于烧结矿中铁酸钙的形成,易生成更多的玻璃质,使烧结矿强度和低温还原粉化性能变差。不仅如此,高Al2O3炉渣冶炼,当炉温控制偏低时,易引起炉渣黏稠,造成炉缸不活或堆积,使风量萎缩[3-4]。

表3 新钢烧结矿的主要指标 %

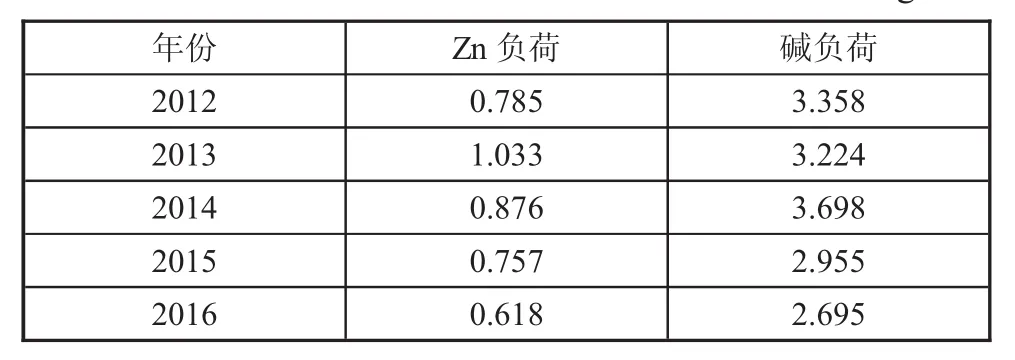

1.4 经济炉料入炉有害元素超标

经济炉料中的有害元素主要指碱金属和锌,它们在炉内循环富集,对高炉危害极大。新钢11号高炉入炉碱负荷、Zn负荷与国际标准(碱金属负荷不超过3.0 kg/t,Zn负荷不超过0.15 kg/t)相比较高(见表4),这给高炉冶炼带来了不小的影响。

表4 新钢11号高炉历年有害元素负荷 kg/t

例如碱金属在炉料孔隙或炉衬缝隙中氧化沉积,则伴随着碳素沉析引起的膨胀,会使料块或砖衬破裂。焦炭吸收碱金属后,可能会生成KC8和KC24等化合物,降低焦炭强度并使其反应性提高,促进碳素溶解反应的发展。高炉上升煤气中,气态锌在高炉上部较低温度区域内,冷凝成细小颗粒或再被氧化成ZnO,沉积于炉料孔隙中,使炉料透气性变差,炉料下降困难,甚至造成悬料[5]。

2 适应经济炉料的措施

2.1 控制合适的炉腹煤气指数

炉腹煤气指数的定义为单位炉缸面积上通过的炉腹煤气量。一般认为,过低的煤气流速将会导致高炉炉缸中心不活,死料柱增大和炉缸堆积;而过高的煤气流速将会导致高炉内三相反应传输矛盾激化,煤气流难以控制。经济炉料冶炼,由于矿石品位低、Al2O3偏高,导致炉腹渣量大、炉腹渣黏度高;以及过量的碱金属增强了焦炭的气化反应能力,使焦炭在炉腹处的粒度及孔隙度下降,限制了炉腹煤气指数的提升。当炉腹煤气指数过高时,煤气在炉内的流速急剧增加,在高炉下部易形成液泛,表现为下部压差升高,整体风压也显著升高,严重时出现崩料或悬料,而在高炉上部,则易导致炉料的流态化,形成偏料或管道,风压稳定性明显变差。

在高炉操作上,通过控制风量、适当提高富氧率和炉顶压力,将炉腹煤气指数控制在一定范围内,实现低燃料比生产。为了更好的适应当前生产需要,降低新钢11号高炉炉腹煤气指数,由之前的60~63调整为55~58。从炉顶成像可以看出,气流乱串现象明显减少,确保了高炉下料的稳定性以及料柱良好的透气性。

2.2 合理运用“中心加焦”布料模式

适宜的中心加焦量是稳定煤气流、提高煤气利用率的关键。过大的中心加焦量容易导致死料柱肥大,不利于炉缸中渣铁的运动;不仅如此,由于大量的焦炭加在中心,导致矿平台区焦层较薄,矿焦比非常高,上升煤气流难以与矿层中的矿充分接触进行还原和预热,使得软熔带增厚,透气性变差,对高炉冶炼不利。而过小的中心加焦量则起不到稳定和疏导中心煤气流的作用。

新钢11号高炉采用“中心加焦”布料模式,当炉况适应能力强时,适当减少中心焦量,提高煤气利用率;当炉况变差时,适当增加中心焦量,保持炉况顺行,效果尤为显著。为了更好地形成窄而有力的中心气流,适时将矿带向内环延伸,逐步缩小中心无矿区面积,增加中心区域渣铁量,使渣铁有机会从上部直接滴落至中心死区,逐步化开死焦堆。但随着矿角的内缩,中心死焦堆尚未化开时,内移矿角会使煤气流混乱。为此,采取先适当打开边缘,再逐步向中心移矿角的做法,减少煤气对中心透气环区的过度依赖,以保障内缩矿角的实施。而其他几座高炉采用“平台+漏斗”的布料模式,中心气流未能有效打开,边缘气流过于强劲,渣皮稳定性较差,且伴有崩料现象发生。高炉长期处于这种状态,会由于锌元素的循环富集导致炉墙结厚。由此看来,“中心加焦”布料模式更适合经济炉料冶炼[6]。

2.3 低硅冶炼

使用经济炉料期间,高炉抗波动的能力较差,当炉温过高时,炉内煤气体积增大,压差升高,炉况顺行变差。如果不采取任何措施,可能会造成崩料、悬料的发生;如果采取控氧、减风等方式保持炉况顺行,势必会造成高炉下料速度变慢,炉温持续上行,以及长时间边缘气流过分发展的结果,易引起掉渣皮等一系列问题,同时由于炉温上行,炉前出铁时间变短,渣铁出净情况较差,导致炉缸不活。另外,炉温控制偏高时,使得原燃料中的有害元素还原率提高,尤其是碱金属化合物的还原。随着[Si]含量的升高,生成的K、Na蒸汽就越多,料柱透气性就越差,并且进入炉渣中的碱金属化合物就越少,导致炉渣的排碱率下降。所以[Si]含量适当降低,有利于高炉顺行,有利于排碱。

3 结语

1)经济炉料能大幅度降低高炉的炉料结构成本,但炉况的操作难度较大,不利于操作炉型的维护。

2)当炉腹煤气指数过低时,可通过增大风量提高炉腹煤气量来增产;当炉腹煤气指数过高时,可通过提高富氧率和炉顶压力,降低燃料比和低硅冶炼来增产。

3)“中心加焦”与“平台+漏斗”两种布料模式的选择,要根据高炉的原燃料条件决定。原燃料条件不太好的高炉,最好用“中心加焦”布料模式。

4)低硅冶炼有利于增强高炉的稳定性,有利于活跃炉缸,但原燃料质量波动较大时,要及时调整,避免炉温连续低于下限。

[1]周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2002:113.

[2]王筱留.炼铁冶金学(炼铁部分)[M].北京:冶金工业出版社,2000:127.

[3]项钟庸,王筱留.高炉设计—炼铁工艺设计理论与实践[M].北京:冶金工业出版社,2007:166-168.

[4]孟令君,刘德楼,张小伟,等.济钢1 750 m3高炉经济炉料冶炼实践[J].炼铁,2010,29(1):11-13.

[5]卫继刚.大型高炉合理炉腹煤气量指数的控制及探讨[J].钢铁,2012,47(3):32-35.

[6]郑玉平.首钢京唐2号高炉适宜中心加焦量的探索[J].炼铁,2016,35(4):48-51.