锥形穿孔机在大口径无缝不锈钢管领域的应用

臧树林

(太原重工技术中心, 山西 太原 030024)

在无缝钢管生产过程中,曼式穿孔机是最初发明较早管坯穿孔设备,但由于设备结构及其工艺参数的一些问题未得到解决,所以应用不广。20世纪70年代末,由于带大碾轧角度的锥形穿孔机的出现,人们对斜轧穿孔有了近一步新的认识,成为能够穿制高合金钢和连铸坯的一种新型穿孔机。锥形穿孔机轧辊的形状为前端小后端大,轧辊轴线与轧制线间除了有较大的送进角度(一般8°~15°)外还有一个碾轧角(一般10°~20°)两个角分别分布于轧制水平面和垂直面。这样不仅使穿孔的轴向滑移系数可以达到最大0.9,而且改善了斜轧穿孔的变形,降低变形过程中的切线剪应力,抑制了横锻效益,改善了钢管内外表明质量,使得许多难穿的高合金管坯可以在这种机型上顺利穿孔。依据参考文献[1]内相关介绍曼式穿孔机在穿轧不锈钢和高合金钢管坯时很容易产生大量缺陷,而且Ni、Cr、Mo、Cb含量越高则内部缺陷也越严重。在锥形穿孔机上进行的实验表明采用适当的送进角度及碾轧角度可以有效预防内折和离层缺陷,很适合不锈钢及高合金钢的生产。

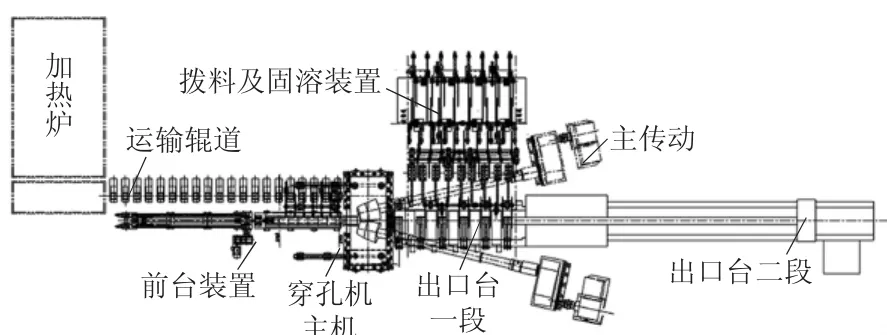

2012年太原重工股份有限公司于与江苏某不锈钢管厂签订了720不锈钢穿孔机组。该机组主要由加热炉、输送辊道、前台装置、穿孔机主机、出口台一段装置、出口台二段装置、主传动装置、固溶装置、收集台架、液压系统、电气系统等几部分组成。穿孔机主机为卧式结构,轧辊左右布置,导板上下布置(见图 1)。

图1 穿孔机组平面布置

1 机组基本参数

1)入口实心坯。直径为300~600 mm;长度为2 500~5 000 mm;质量(max)为 9 000 kg。

2)入口空心坯。直径为400~750 mm;厚度为50~120 mm;长度为 4 000~6 000 mm;质量(max)为9 000 kg。

3)出口毛管规格。直径为300~820 mm;壁厚为25~105 mm;长度为 4 000~11 000 mm。

4)管坯材质。不锈钢(奥氏体、马氏体、双向不锈钢),高镍合金钢。

5)其他。电机功率为2 500 kW(单辊);轧辊转速为8~16 r/min;轧辊直径为1 750 mm;轧辊长度为1 800 mm;送进角度为8°;碾轧角度为12°。

2 机组特点

2.1 机架装置

由于大口径机组的工具及工辅材料尺寸、质量均比较大,机组工具更换操作占用了很多人力及场地。能够快速方便的进行工具的更换既能减轻劳动强度,又能提高生产时间,增加产量。

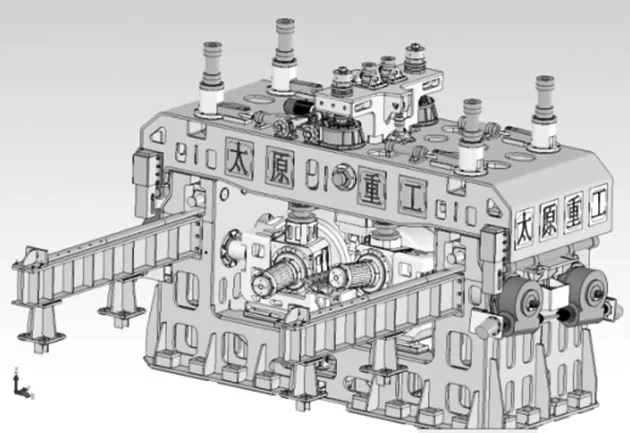

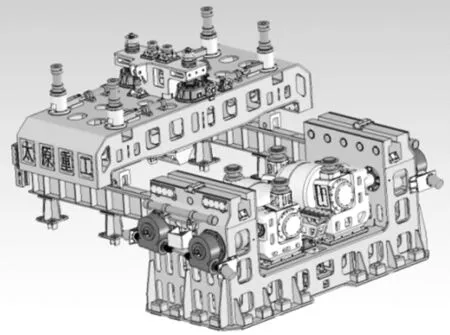

对上述问题,本项目中穿孔机机架采用分体方式,机盖采用升降液压缸提升至高位,下机架的推拉缸将机架上盖及上导板装置整体推出。由于大口径机组的工具,如轧辊、导板等重量均比较大,该结构使工具更换方便,大大节省了更换时间,便于人工操作(详见图2和图3)。

图2 机架闭合状态

图3 机架移出状态

2.2 机内定心装置

当穿孔顶杆轧制过程中不稳定,会造成毛管壁厚不均,最终造成品管壁厚精度不合格。为了避免该问题,本机组在主机出口处设置了机内定心装置,该装置可以固定顶杆增加强度,减少顶杆弯曲,从而增加了顶杆在穿孔过程中的稳定性,对提高钢管几何尺寸精度有重要精度。

该装置主要由框架、上、下升降缸、机内辊、滑座等装置组成。通过液压缸控制机内辊的开口,液压缸设置位移传感器,精确控制开口度,完成不同规格顶杆及毛管的固定。滑座装置设置多个辊位,实现较大规格之间的调整。

2.3 前预旋转装置

通过顶头主动旋转的方式可以减小管坯的切向阻力矩实现坯料顺利咬入,使管坯穿孔工艺流程更加合理。

顶头预旋转装置固定安装在出口台二段闭锁装置上,由电机带减速机驱动,通过伸缩油缸完成齿圈与齿轮的啮合。顶杆小车上配有外齿圈,当齿套与齿轮啮合后,电机旋转,带动齿轮转动。齿轮轴与顶杆小车内部心轴依靠内齿轮传动,实现顶杆的预旋转。顶杆小车外齿圈处设置超越离合器,当坯料完成一次咬入,顺利建立轧制工序时顶杆旋转速度高于预旋转电机带动顶杆的速度时,离合器实现超越,保护电机。

2.4 后预旋转装置

不锈钢及高合金钢均为高变形抗力的钢种,穿孔时能耗及工具磨损量比较大,使用普通材质 (如20CrNi4、3Cr2W18等)穿孔顶头不能很好完成该工作。一般钢管直径小于340 mm的不锈钢穿孔机组,顶头材质多为钼基合金,340 mm的钢管穿孔用顶头多用H13等高强度耐热模具钢,该材质顶头具有较高的高温强度,低温塑性差,其脆性转变温度在室温以上(高于400℃)。顶头在850~950℃使用效果最好且不容易开裂。

由于本机组生产钢管范围涵盖外径340 mm以下的规格,顶头材质部分为钼基合金顶头。该种材质顶头需加热后安装于顶杆上,由于顶头与顶杆为螺纹连接形式,本机组设置后预选装置,便于顶头安装及顶头上粘钢的打磨。

后预旋转装置主要由龙门架、摆动缸、液压马达、减速机、推拉油缸、立柱等装置组成。

2.5 固溶池及其拨料装置设计

奥氏体不锈钢的生产工艺需要将1 050℃左右的钢管在温度低于40℃的水里进行淬火,这种工艺被称作固溶处理,这是不锈钢生产的特点。固溶处理的目的如下:

1)不锈钢管从高温迅速冷却,碳化物来不及析出,得到单一的奥氏体可以提高抗腐蚀性和塑性。

2)减弱奥氏体钢的晶间腐蚀倾向。

3)不锈钢在水中淬火有助于破坏致密的表面氧化铁皮。

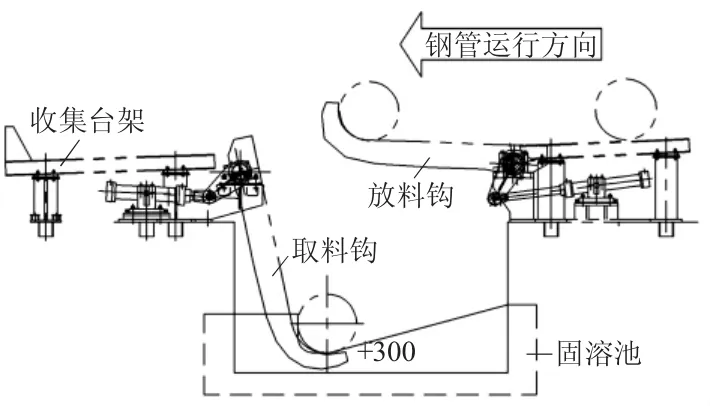

由于该项目内钢管规格较大,固溶池进料及出料采用拨料钩形式,放料液压缸驱动拨料钩将钢管放入固溶池中,钢管温度降到工艺要求温度后,取料液压缸动作将钢管从池子里取出,放置于收集台架上。该机构提升效率高,结构简单,故障率低(见图 4)。

图4 固溶池及上下料装置简图

2.6 机组自动化控制、安全连锁、人机交流控制

在钢管穿孔过程中,根据坯料及成品管规格的变化,需要对穿孔机主机及辅机设备进行工艺参数调整,该机组在前台V型槽升降、导板调整、轧辊调整、出口台一段三辊开口度调整、顶头前伸量调整等机械结构上均设置位移传感器、编码器、热金属检测器等元件,可对相应参数进行自动化调整,节省人工劳动强度、提高机组参数调整的精度、提升了产品质量。

机组设置多处接近开关、压力继电器等检测反馈型元器件。保证设备在安全可靠的条件下运行,避免发生损坏设备或发生人员安全事故。例如主机正常运行需要满足的基本条件:液压润滑油温、压力正常;稀油系统正常;机架锁紧;上导板锁紧;下导板锁紧;左、右轧辊箱锁紧。

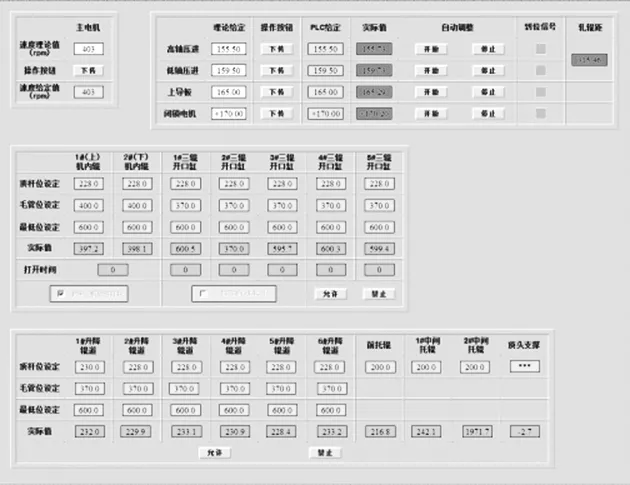

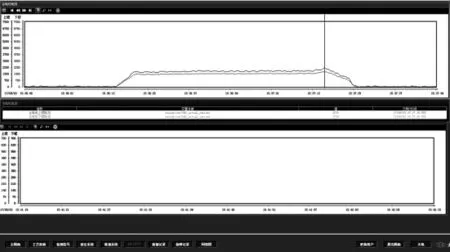

本机组中设置了上位工控机控制系统,设计开发了人工智能界面,通过该界面可以输入相关参数,通过PLC、西门子软件系统控制完成智能调整。界面内可以直接输入简单参数,消除中间计算环节,方便快捷。该系统还可以方便的观测各个检测点的状态,故障报警,故障记录等,如油箱液位、温度、电机的电流曲线等关键参数,对指导生产,改进工艺有重要指导意义(见图 5,图 6,图 7)。

图5 主画面

3 结论

1)不锈钢穿孔工艺与普碳钢及合金钢工艺还是区别挺大的,不锈钢轧制节奏比较慢,轧制速度在0.10~0.25 m/s比较合适。

图6 工艺参数输入界面

图7 电流监控画面

2)304L不锈钢的轧制力能及特点与合金钢类似,穿孔不会出现大问题。但是双相钢(2205)、超级双相钢、低温不锈钢的轧制压力要比同规格合金钢力能1.6~2.0倍。

3)304L-316L不锈钢的穿孔温度可设置在1 250°左右,双相钢或低温钢的穿孔温度在1 150°左右。

4)通过不锈钢管生产流程及工艺的针对性设计,保证了该机组运行稳定性,安全性,可靠性及自动化调整。

5)该项目生产运行的情况表明锥形穿孔机组完全满足不锈钢的生产要求,壁厚尺寸精度、内外表面质量都能很好的满足用户需求。

[1]李连诗,韩观昌.小型无缝钢管生产[M].北京:冶金工业出版社,1999.