制管用600 MPa级微合金钢设计开发实践

董继亮, 张 星, 侯明山, 席晓利, 王 栋

(1.河钢集团唐钢公司技术中心, 河北 唐山 063016; 2.河钢唐钢生产制造部, 河北 唐山 063016)

600 MPa级微合金钢已广泛用于汽车底盘大梁,钢带经过剪切、冲压、焊接、喷涂等工序后装配为汽车底盘大梁。随着节能减排需求的日益提升,机械轻量化需求也逐渐显现,目前机械设备上底盘大梁基本使用Q345厚规格材质方管,其性能:屈服强度为 345~400 MPa,抗拉强度为 470~550 MPa。底盘纵梁、衬梁、横梁通过铆焊加强板(大梁钢方管壁厚8 mm,衬梁钢板厚度5 mm),从而保证车架弯曲刚度、疲劳性能。采用抗拉强度600 MPa级微合金钢来制作方管大梁实现底盘的轻量化,不但可以获得大的减重空间,并且可以同时提高车厢的抗疲劳性能和安全性,所以其将成为未来研究的热点之一。

本研究基于唐钢现代化中板坯连轧—连轧生产线,通过合金成分设计、冶炼和连铸工艺控制、铸坯加热和控轧—控冷工艺优化开发了600 MPa级微合金高强制管用钢,产品通过添加Nb、Ti等强化元素,凭借固溶强化、析出强化和细晶强化等强化作用,显著提高了材料强度并且使材料具有较好的塑韧性及抗疲劳性。

1 工业试制

1.1 成分设计

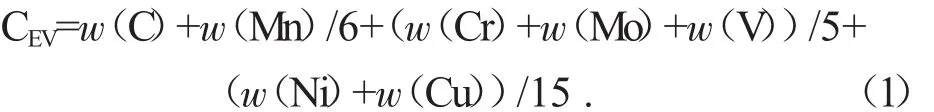

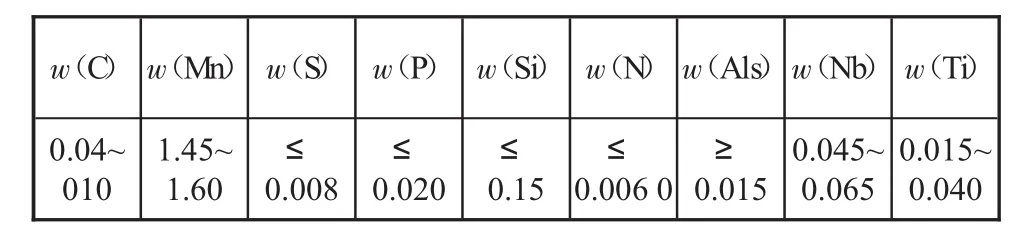

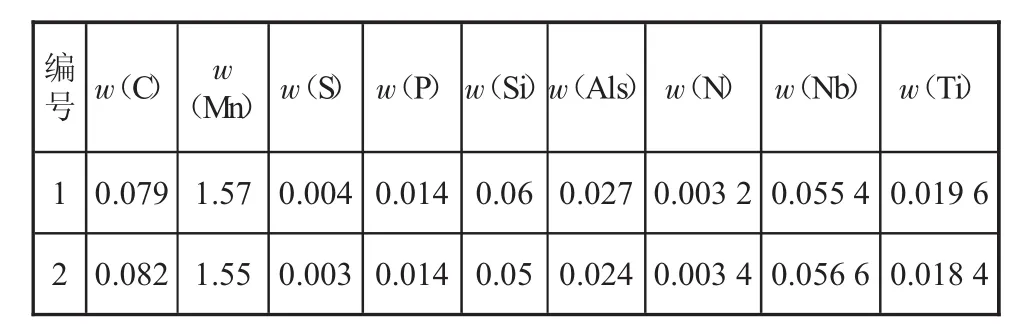

实验钢主要用于机械底盘等部位大梁,对强度、冲击韧性以焊接性都有较高要求,在成分设计上,考虑到材质的焊接性能与碳当量(见式(1))相关,因此选择低碳成分保证材料可焊接性;Mn可以通过相变和固溶等强化作用提高钢带的物理性能,但Mn元素同样能降低点焊能力,因此实际生产中要求w(Mn)低于1.6%。使用铌和钛作为复合强化元素,提升材质的强度,同时钛元素还能改善焊接性能;严格控制氮、硫和磷元素含量,减少杂质元素的不利影响。本研究中成分设计方案如表1所示;材料力学性能要求如表2所示。

试验钢基于中板坯连轧—连轧生产流程设计,其工艺路线为:铁水预处理→转炉冶炼→LF→连铸→加热→轧制→层流冷却→卷取。

表1 化学成分 %

表2 钢带力学性能要求

1.2 生产工艺及试制结果

由于产品Mn含量较高,为减少MnS偏析,需要在冶炼过程中严格控制S含量。通过铁水预处理脱除大部分的S,控制出站铁水中w(S)≤0.015%;转炉冶炼采用低碳出钢,转炉终点成分控制w(C)≤0.04%、w(P)≤0.016%,转炉出钢过程中加入中碳锰铁和铌铁;LF精炼过程中造还原渣,对钢水中S进一步进行去除并进行合金成分微调,脱氧结束后添加钛铁,保证足够的静吹时间促进夹杂物上浮;通过计算,钢水液相线为1 520℃,连铸区域过热度控制为20~30℃;连铸区域需保证设备精度,控制结晶器液位波动在±3 mm以内并保证拉速平稳。

产品中有较高的Nb元素,因此铸坯加热对钢带的物理性能有较大的影响,为了保证高温下Nb的完全固溶,根据设计成分计算固溶温度1 215~1 235℃,铸坯均热温度高于1 275℃,并保证热坯保温时间大于180 min;为防止精轧过程中Nb在奥氏体中过早析出丧失强化效果[8,9],终轧温度要高于奥氏体向铁素体转变温度;同时为了增加层冷过程冷却速度,进一步细化晶粒,适当降低卷曲温度。精轧开轧温度tFE目标1 030℃,终轧温度tFD目标850~880℃;层冷使用集中快冷模式增加冷速,卷曲温度580~620℃。

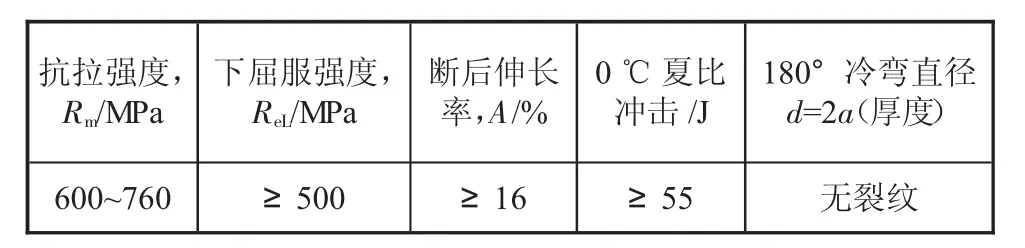

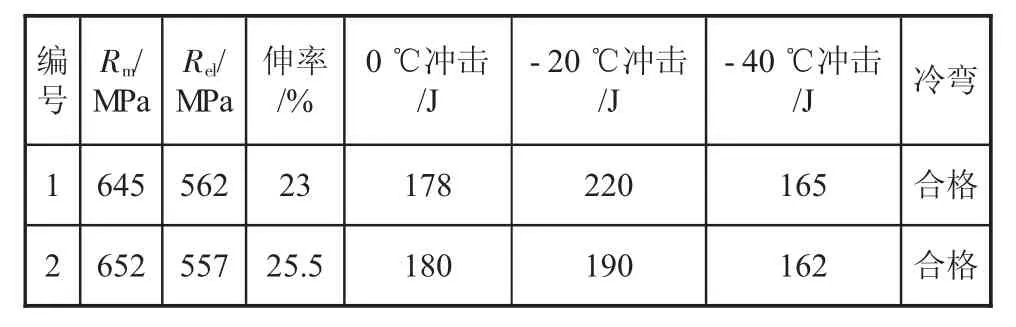

试验钢实际化学成分见表3,成分控制较稳定,S、P、N残余元素含量较低,成分达到设计目的。两炉钢物理性能见表4,产品性能指标均达到设计要求。0℃、-20℃和-40℃夏比摆锤冲击均达到较高水平。

表3 化学成分 %

表4 物理性能

2 实验钢制管后性能分析

2.1 样品概况

实验钢矩形管样品总长度约为1 m,截面外尺寸为140 mm×80 mm。该矩形管由厚度规格为5.1 mm的热轧卷板经辊弯成形、高频电阻焊接等工艺制成,焊缝位于矩形管宽度80 mm侧面的中间部位。

2.2 实验项目

1)超声波探伤。利用超声波探测仪,分析矩形管样品的焊缝及4个圆角的整个长度范围内是否有裂纹、孔洞、夹杂物等宏观缺陷。

2)金相组织观察。利用激光共聚焦光学显微镜,观察矩形管样品焊接部位及其附近的金相组织。

3)常温拉伸实验。分析矩形管样品焊接部位的结合强度,以及基体材料的拉伸力学性能。在分析焊接部位的结合强度时,拉力载荷垂直于焊缝长度方向,并且焊缝位于试样平行段的中间部位;在分析基体材料的屈服强度、抗拉强度和断后伸长率时,拉力载荷平行于板材的轧制方向。

4)三点弯曲实验。利用2 000 kN电液伺服弯曲试验机,检测实验钢矩形管样品的抗弯性能。与Q345矩形管进行对比试验,Q345矩形管样品截面外尺寸为140 mm×80 mm,与实验钢矩形管相同。Q345矩形管在生产时,由无缝管通过“圆成方”工艺拉拔制成,管材壁厚为8 mm。

3 实验结果

3.1 超声波探伤结果

利用超声波探测仪,分别对矩形管样品的焊缝及4个圆角的整个长度范围进行了检测。结果表明,在焊缝及4个圆角的整个长度范围内,均没有发现裂纹、孔洞、夹杂物等宏观缺陷。

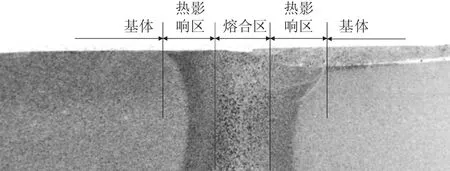

3.2 金相组织观察结果

图1所示为实验钢矩形管样品焊接部位及其附近的金相组织概貌。从图1可以看出,焊接部位依次由焊缝熔合区、热影响区和基体三个部分组成。其中,熔合区的宽度在1.5 mm(管材壁厚方向的中间部位)~3.1 mm(管材内外表面附近)范围内,热影响区的宽度在0.6 mm(管材内表面附近)~1.1 mm(管材外表面附近)范围内。

图1 矩形管样品焊接部位及其附近的金相组织概貌

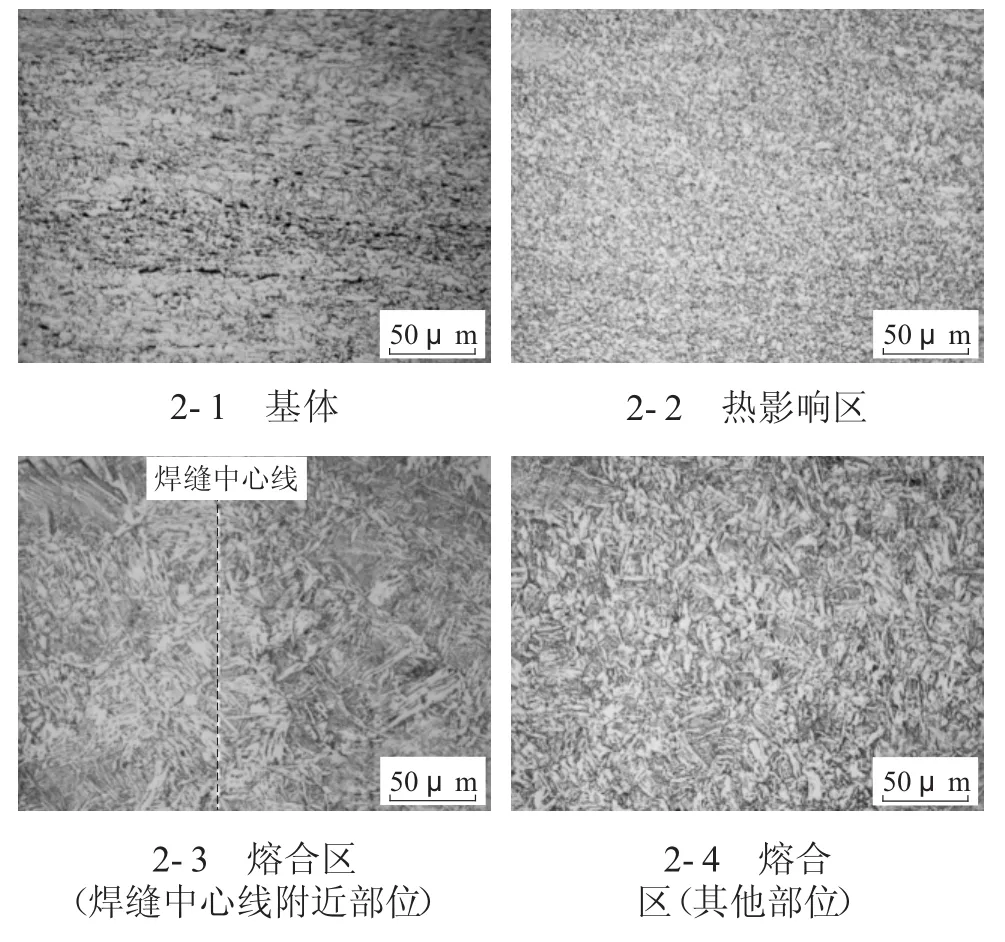

下页图2所示为矩形管基体、热影响区和熔合区的金相组织。可以看出,基体的金相组织由细小的多边形铁素体和珠光体组成,其中部分珠光体沿板材的轧制方向呈带状分布;热影响区的金相组织主要由多边形铁素体和粒状贝氏体组成,此外还有少量的珠光体;在熔合区,金相组织则主要由魏氏组织铁素体和板条贝氏体组成,同时也存在少量的珠光体。

由于贝氏体的存在,可以认为,热影响区和焊缝熔合区的强度将会高于基体材料。

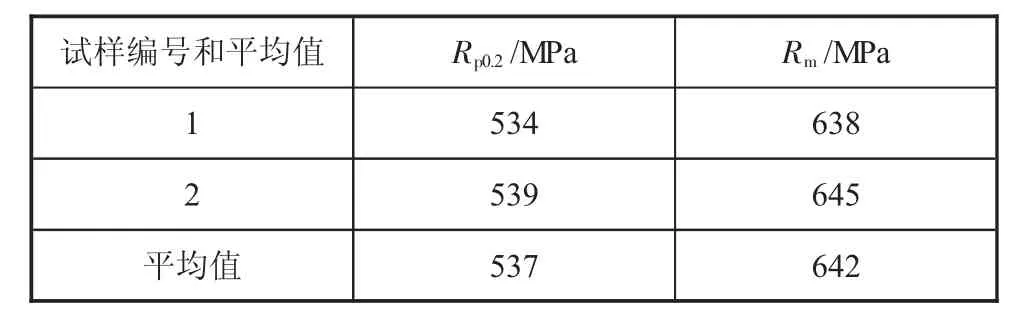

3.3 常温拉伸实验结果

图2 矩形管基体、热影响区和熔合区的金相组织

表5 矩形管焊接部位的拉伸力学性能

下页表5列出了矩形管焊接部位的拉伸力学性能,下页图3是矩形管样品焊接部位的拉伸断裂位置。可以看出,试样在拉伸过程中断裂时,断裂均发生在远离熔合区和热影响区的基体部位,强度也与热轧性能数值接近。可以认为,对于矩形管样品来说,熔合区和热影响区的结合强度均高于基体部分,这与金相组织观察的结果一致。也就是说,实验钢板材具有良好的焊接性能,焊接部位不会成为强度较差的薄弱环节。

3.4 三点弯曲实验结果

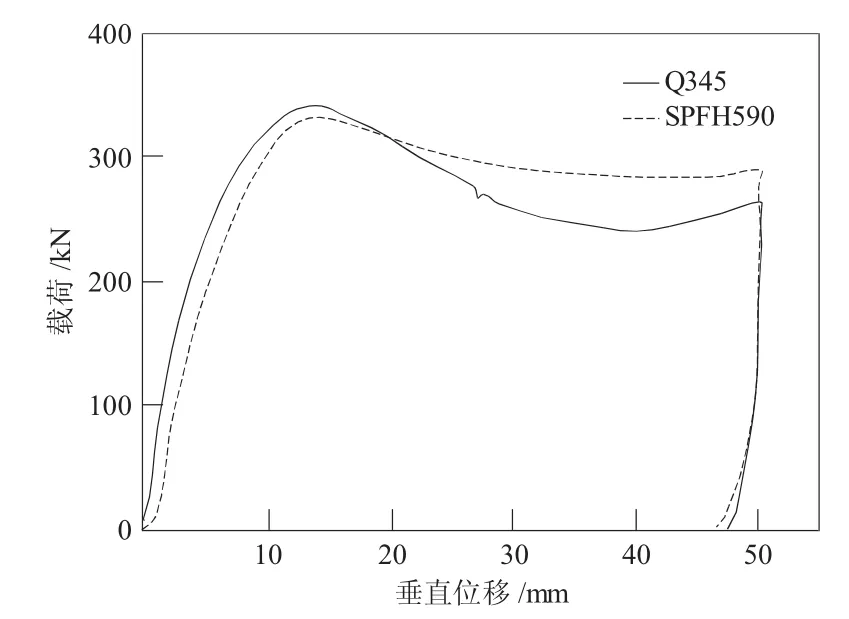

实验钢与Q345矩形管的抗弯曲性对比,通过对比三点弯曲实验得到的结构载荷—位移响应及结构的变形模式来分析。图4为两种矩形管三点弯曲实验对应的载荷—位移图,从图4中可以看出,两种材质的矩形管均表现出典型的弯曲变形行为,在变形的初始状态,两矩形管处于线性弹性变形,力值均急剧上升;在下压过程中,当矩形管局部出现褶皱时,力值达到最大,此时Q345矩形管的最大载荷为338 kN,实验钢矩形管的最大载荷为330 kN,两者相差不大,表明两者抗弯曲性能差别不大;随着加载点局部褶皱的出现,载荷随着垂直位移的增大而减小。

图4 两种矩形管三点弯曲实验对应的载荷—位移图

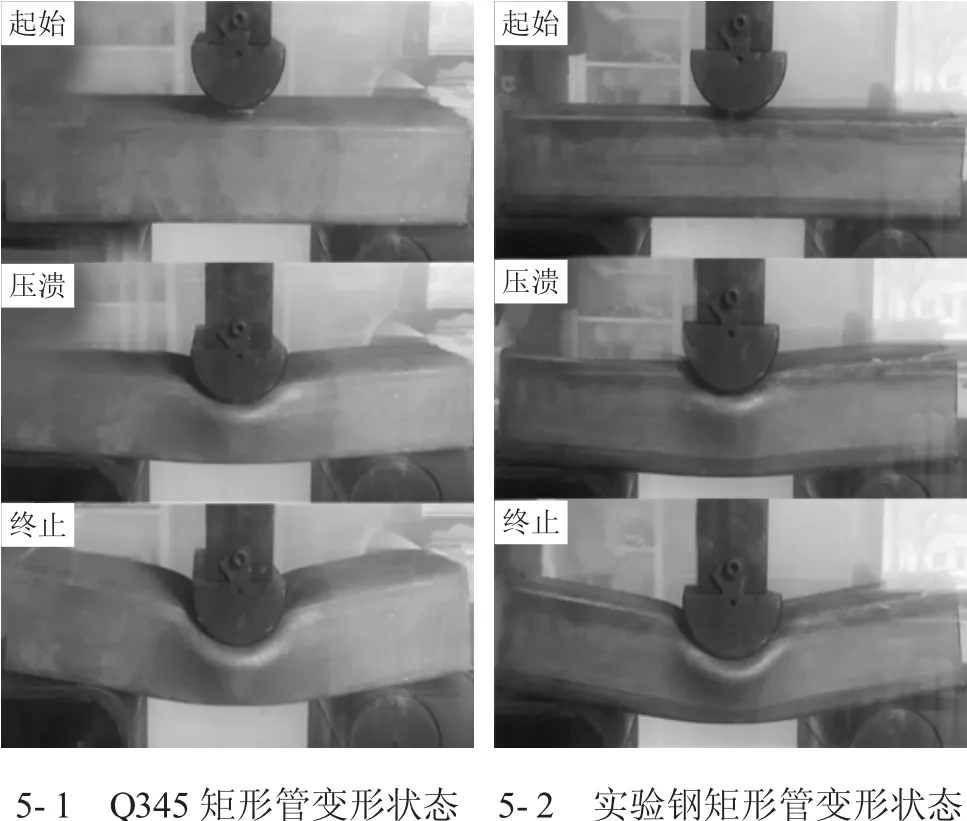

图5为矩形管加载弯曲过程图,可以发现,两种矩形管的弯曲变形主要集中在与压头接触部分产生的塑性铰处,而其他部分只发生绕支撑点的刚性转动。在弯曲过程中,两种矩形管变形特征极为相似:与压头接触的上管壁向内翻折,与之相邻的两受压侧面均向外翻折,变形区域整体表现为由向内凹和两个向外翻折模式,该变形的形成降低了矩形管的抗弯曲刚度,表现为图4中载荷—位移曲线经过最高点后曲线的下滑。

图5 两种矩形管的加载弯曲过程图

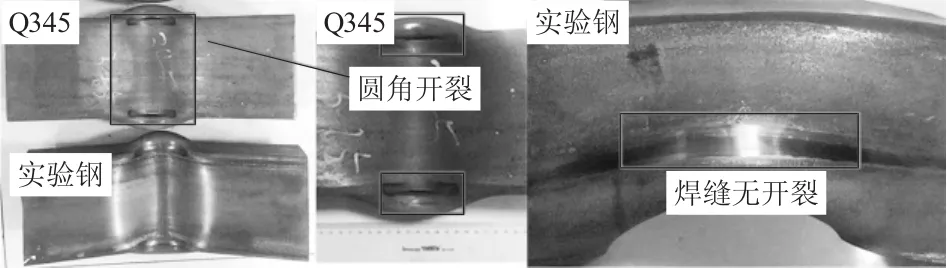

下页图6为矩形管弯曲后变形状态及局部变形图,结合图4载荷—位移曲线图,可以看出,Q345矩形管载荷—位移曲线经过最高点后的下滑幅度与实验钢曲线的下滑幅度相比,较为剧烈。这是因为在下压过程中,Q345矩形管受压管壁与两侧受压面相连接的圆角开裂(见图6所示),导致曲线下滑剧烈。经过分析认为,Q345矩形管下压开裂是由于局部圆角应力集中导致。该Q345矩形管是由无缝钢管经过拉拔而成,并且为一道次直接成形。在拉拔成形过程中,应变主要集中在矩形截面的4个圆角部位,因此,在后续使用过程中较容易出现圆角开裂。而实验钢矩形管采用“直接成方”辊弯成形,在下压过程中无圆角开裂现象发生。同时,重点关注了焊缝处的变形情况,发现焊缝位置同样无明显开裂。

图6 矩形管弯曲后变形状态及局部变形图

综上所述,三点弯曲实验结果表明,Q345矩形管与实验钢矩形管两者抗弯曲性能差别不大,但是在弯曲过程中Q345矩形管出现圆角开裂现象,而实验钢矩形管弯曲后圆角部位及焊缝处均未见明显开裂,说明5.1 mm厚度的实验钢制成的矩形管整体性能优于8.0 mm厚度Q345矩形管。

4 结论

1)超声波探伤结果表明,在实验钢矩形管样品的焊缝及4个圆角的整个长度范围内,均没有发现裂纹、孔洞、夹杂物等宏观缺陷。因此实验钢热轧卷板能够满足矩形管产品对于焊接性能和冷弯性能的需要。

2)金相组织和常温拉伸实验结果表明,在实验钢矩形管的焊缝熔合区和热影响区当中均存在贝氏体组织,强度均高于基体部分。因此实验钢板材具有良好的焊接性能,焊接部位不会成为强度较差的薄弱环节。

3)三点弯曲实验结果表明,Q345与实验钢矩形管的抗弯曲性能差别不大;在弯曲过程中,Q345矩形管出现开裂,而实验钢矩形管的圆角及焊缝部位均未见明显开裂。因此实验钢矩形管的整体性能优于Q345矩形管。

4)通过上述实验,证明5.1 mm规格实验钢矩形管各项性能指标均优于8.0 mm规格Q345无缝钢管,应用600 MPa级的微合金高强钢,机械大梁可减重36%,机械底盘整体质量可以减轻20%~30%。

[1]柏建仁.中国汽车工业微合金化钢应用进展[C]//2005年全国冷轧板带生产技术交流会暨第三届薄钢板质量研讨会论文集,2005:1-7.

[2]李鸿美,曹建春,孙力军,等.含铌微合金钢碳氮化物析出行为研究的现状及发展[J].材料导报,2010,24(17):84-87.

[3]陈学文,毛新平,李烈军,等.Ti微合金高强耐候钢的成分设计研究[J].冶金丛刊,2007(5):10-12.

[4]王壮飞,唐帅,刘振宇,等.Nb对低碳微合金钢连续冷却相变行为的影响[J].东北大学学报(自然科学版),2014,35(8):1 117-1 119.

[5]李维娟,康小兵.Nb、Ti碳化物的溶解与析出对低C微合金钢组织和性能的影响[J].特殊钢,2006,27(6):4-6.

[6]邱昱斌,林大为,韩安昌.热轧温度参数对Nb-Ti和Nb-V微合金钢力学性能的影响[J].钢铁研究学报,2007,19(1):48-52.

[7]杏仲全,刘燕.Q460C中厚板“分层”原因分析[J].甘肃冶金,2009,31(4):8-9.