炼油工业废水局部零排放技术策略*

李宝忠,郭宏山,王雪清,马传军

(中国石化大连石油化工研究院,辽宁大连 116045)

炼油工业是国民经济的支柱性产业之一。截至2016年,我国原油加工量已达5.41亿吨。炼油行业既是能源生产大户,也是废水排放大户。在石油炼制的物理分离或化学反应过程中,除环烷酸、酚类、苯系物、杂环化合物、石油类等有机污染物外,氯化物、硫酸盐、硝酸盐等无机离子也从各工艺单元转入排水系统,导致炼油废水的含盐量增加[1]。另一方面,随着经济社会的不断发展,我国各地逐步颁布了较为严格的排放标准,更有部分地区将废水含盐量列入控制指标。如:北京市DB11/307-2013《水污染物综合排放标准》规定可溶性固体总量为1 000 mg/L(A排放限值)和1 600 mg/L(B排放限值);上海市DB31/199-2009《废水综合排放标准》中规定特殊保护区域溶解性固体总量执行2 000 mg/L的标准;山东省小清河、海河等流域自2016年1月1日起,全盐量指标限值执行1 600 mg/L。可见,无论是从满足含盐量排放指标,还是实现废水资源化利用,均有必要对炼油工业废水中的盐分进行处理。然而,考虑到盐结晶等各工艺过程的处理成本,根据实际情况选择部分废水开展零排放处理是行之有效的手段,即实施炼油废水的局部零排放处理。

1 水平衡及盐平衡

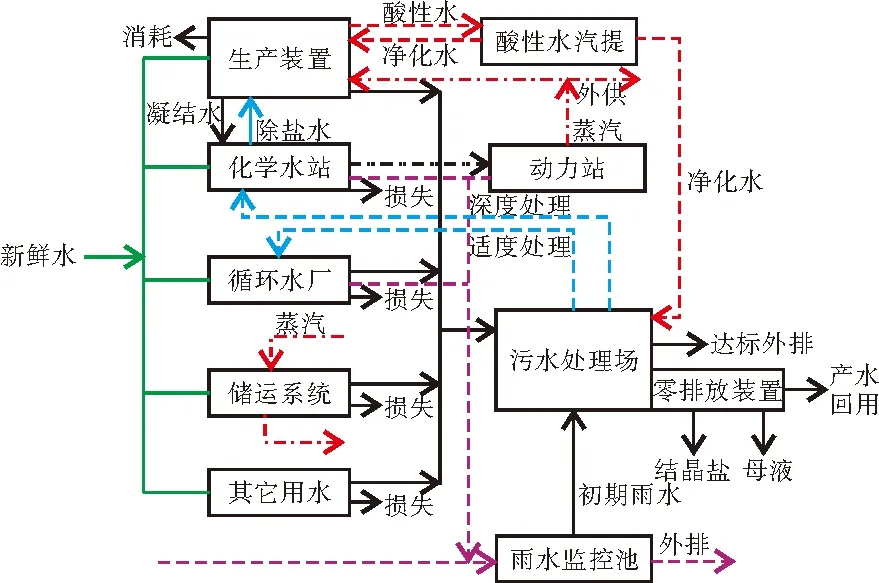

炼油企业实施废水局部零排放的前提是严格按照《工业水平衡测试导则》要求的方法和内容实施水平衡测试,水平衡图中应标明新鲜水量、装置用水量、装置排污量、循环水量、废水处理量、回用量和排放量等[2]。在完善水平衡的基础上,对各给水、排水、回用水等进行含盐量测定,形成盐平衡图。根据节水指标或排水盐分控制要求优化盐平衡系统。在优化分析的基础上,根据处理难度的大小,综合考虑投资、运营及环境风险等因素[3],确定实施零排放废水的种类及数量。炼油企业水系统见图1。

图1 炼油企业水系统示意

2 废水的种类及特性

炼油工业废水按照性质可划分为含盐废水、含油废水、含硫废水、汽提净化水和清净下水等。除含盐废水外,其它废水的含盐量较低,实施零排放处理的成本较高。含盐废水按含盐量可进一步划分为中等盐度废水和高盐度废水。

2.1 中等盐度废水

炼油工业中等盐度废水的溶解性固体总量一般为1 000~10 000 mg/L,包括电脱盐排水、反渗透浓水、循环水场排水等。其中,电脱盐排水含油量高、有机物含量多、成分复杂;反渗透浓水可生化性差;循环水场排水含有部分杀菌剂、阻垢剂,不易被生物降解。根据“污污分流、污污分治”的原则,上述废水宜送入污水处理场的含盐污水处理系列,经隔油、浮选、生化及深度处理后,根据水平衡及盐平衡结果,视实际情况外排、回用或零排放处理。

2.2 高盐度废水

炼油工业高盐度废水的总溶解性固体含量一般为10 000~50 000 mg/L,包括锅炉及催化裂化脱硫脱硝装置排水、汽柴油及液态烃碱渣、酸碱中和水等。其中,脱硫脱硝装置排水随工艺不同含有大量的有机物、硝酸盐、亚硝酸盐、亚硫酸盐,会对后续的杂盐结晶或分盐结晶带来不利影响;汽柴油及液态烃碱渣中污染物成分复杂,且不同的预处理工艺可导致不同的污染成分,如产生硫酸盐、亚硫酸盐、硫化物、单质硫、有机物等;酸碱中和水成分较为单一,但须有效调控防止pH 值过高或过低。高盐度废水宜根据具体需求确定是否实施零排放处理。

3 零排放工艺技术路线

对炼油废水实施局部零排放处理应着重围绕“预处理-减量化-深度浓缩-分盐结晶”开展技术工作,尽可能实现适度预处理、充分减量化、高效深度浓缩,并保证结晶盐的纯度,最终实现系统的长期稳定和较低成本运行。

3.1 预处理

预处理包括前期预处理和主体预处理。

3.1.1前期预处理

前期预处理主要针对不同种类的中、高盐度废水开展隔油、浮选、生化或氧化等必要的处理,降低石油类、COD、氨氮、总氮等常规指标。例如,电脱盐废水是石油类污染物的主要来源之一,通常情况下利用污水处理场含盐系列中的隔油、浮选装置去除。当废水中含有高浓度的石油类时,亦可在电脱盐装置排水处增设高效旋流、聚结等预处理设备提高除油效率。再如,硫化物是各类碱渣中的重要污染源之一,缓和湿式氧化或高温湿式氧化技术是削减硫化物的有效手段。

3.1.2主体预处理

主体预处理的作用是去除钙、镁、硅和氟化物等,其主要处理方法为分级软化,主要技术手段为加药澄清、树脂软化等。即均质均量的废水经提升泵送至澄清池,向池内投加石灰、碳酸钠、氢氧化钠、聚合氯化铝、聚丙烯酰胺等药剂,将水中的钙、镁等转化为难溶化合物,使原水中的悬浮物、有机物、胶体等物质凝聚变大,并通过沉淀过程去除,水质得以初步软化[4]。澄清池出水经过V型滤池或膜过滤系统,去除细小氢氧化镁等悬浮物,出水浊度可控制小于1 NTU。过滤系统出水利用交换容量较大的弱酸型阳离子树脂进一步软化,为后续膜浓缩装置提供保障。

3.2 减量化

减量化部分主要通过抗污染、宽流道的中、高压反渗透膜系统降低废水量[5]。一般情况下,含盐量低于10 000 mg/L时,废水依次进入中、高压反渗透膜系统;当含盐量大于10 000 mg/L时,可考虑直接使用高压反渗透膜系统。减量化单元排放浓水的总溶解性固体含量通常在40 000~80 000 mg/L,高压反渗透浓水通过透平装置回收能量后送至深度浓缩单元。

3.3 深度浓缩

深度浓缩单元进一步将减量化单元浓水的含盐量提高至15%~25%。目前正在开发或应用的技术主要有以下3种:①以机械压缩蒸发(MVR)为代表的热法浓缩技术;②以正渗透(MBC)为代表的膜法与热法结合的浓缩技术;③以电驱动膜(ED)为代表的电化学与膜法结合的浓缩技术。

3.3.1机械压缩蒸发技术

机械压缩蒸发是利用高效蒸汽压缩机产生二次蒸汽,提高热焓的二次蒸汽重新进入蒸发系统作为热源循环使用,该技术可以充分回收利用二次蒸汽的热能,生蒸汽仅用于初次启动及补充热损失,能耗显著低于多效蒸发系统[6]。

3.3.2正渗透膜技术

正渗透膜技术是利用渗透膜两侧溶液中水的化学势差对盐分进行分离[7],高盐水在正渗透膜堆内与汲取液(目前工业化的汲取液为碳-氨溶液)反向流动,汲取液具有更高的渗透压,可使水分子从进水侧扩散到汲取液侧,实现废水盐分的浓缩。减量化单元产水流经膜堆后被浓缩,汲取液流经膜堆后被稀释。稀释的汲取液经换热器预热后,进入稀释汲取液回收塔。塔中水蒸气、氨气和二氧化碳被汽提出来,该混合气体从回收塔塔顶排出,并在完全冷凝前与稀释汲取液的侧流混合,重新合成汲取液。回收塔塔底为产水。在正渗透过程中,氨可从汲取液侧反向渗入进水侧,为确保正渗透系统的可持续运行,浓水中含量较低的氨也需汽提回收。回收的氨气与稀释汲取液侧流、稀释汲取液回收塔塔顶产物混合,合成汲取液循环利用。

3.3.3电驱动膜技术

电驱动膜技术的原理是在直流电场的作用下,利用阴、阳电驱动离子交换膜的选择透过性,使废水中盐分与水相互分离的一种物理化学过程[8]。电驱动膜装置是将一系列阴、阳离子膜交替排列于正负电极之间,形成众多由膜隔开的小水室。当减量化单元浓水进入这些小室时,在直流电场作用下阳离子向阴极方向迁移,阴离子向阳极方向迁移。由于电驱动膜具有选择透过性,一些小室离子浓度降低而成为淡水室,与淡水室相邻的小室则因富集了大量离子成为浓水室,分别得到产水和浓水。

上述3种深度浓缩技术在技术特征、处理效果和成熟度方面的对比如表1所示。

表1 深度浓缩技术对比

目前,三者在高盐废水深度浓缩领域正处于并行发展阶段,能够支撑其在炼油工业废水局部零排放领域的技术可靠性和运行经济性评价的有效案例尚显不足,有待于深入实践。

3.4 分盐结晶

分盐结晶单元以得到满足工业应用的氯化钠(GBT5462-2016)和硫酸钠(GBT6009-2014)为目标[9]。技术层面以“热法+冷法分盐”和“纳滤+热法+冷法分盐”工艺流程较为典型。

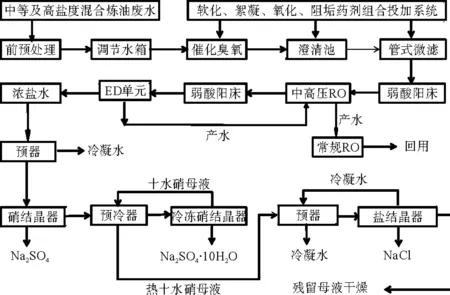

3.4.1热法+冷法分盐工艺(图2)

该技术设置硫酸钠结晶器、硫酸钠冷冻结晶系统和氯化钠结晶器。结晶过程首先得到硫酸钠,其母液进一步通过热法结晶得到氯化钠。硫酸钠结晶器和氯化钠结晶器均可采用强制循环闪蒸形式,利用蒸汽压缩机回收二次蒸汽,通过蒸汽用量的调整控制结晶器的蒸发速率。结晶器底部设置盐腿,盐腿起到集盐、分级、洗涤、输送等作用。硫酸钠结晶器母液进入冷冻结晶系统降温至设定的温度(如5℃以下),此时溶液中的硫酸钠溶解度降低,硫酸钠晶体过饱和析出,实现晶体盐与浓缩液的分离。换热后的硝母液进入氯化钠结晶器,蒸发浓缩得到氯化钠结晶盐。盐结晶器母液一部分返回硫酸钠结晶器,提高整个系统硫酸钠和氯化钠的回收率,其余外排至干燥系统得到杂盐,保证结晶盐纯度。

图2 热法+冷法结合的分盐工艺(以电驱动膜作为深度浓缩单元)

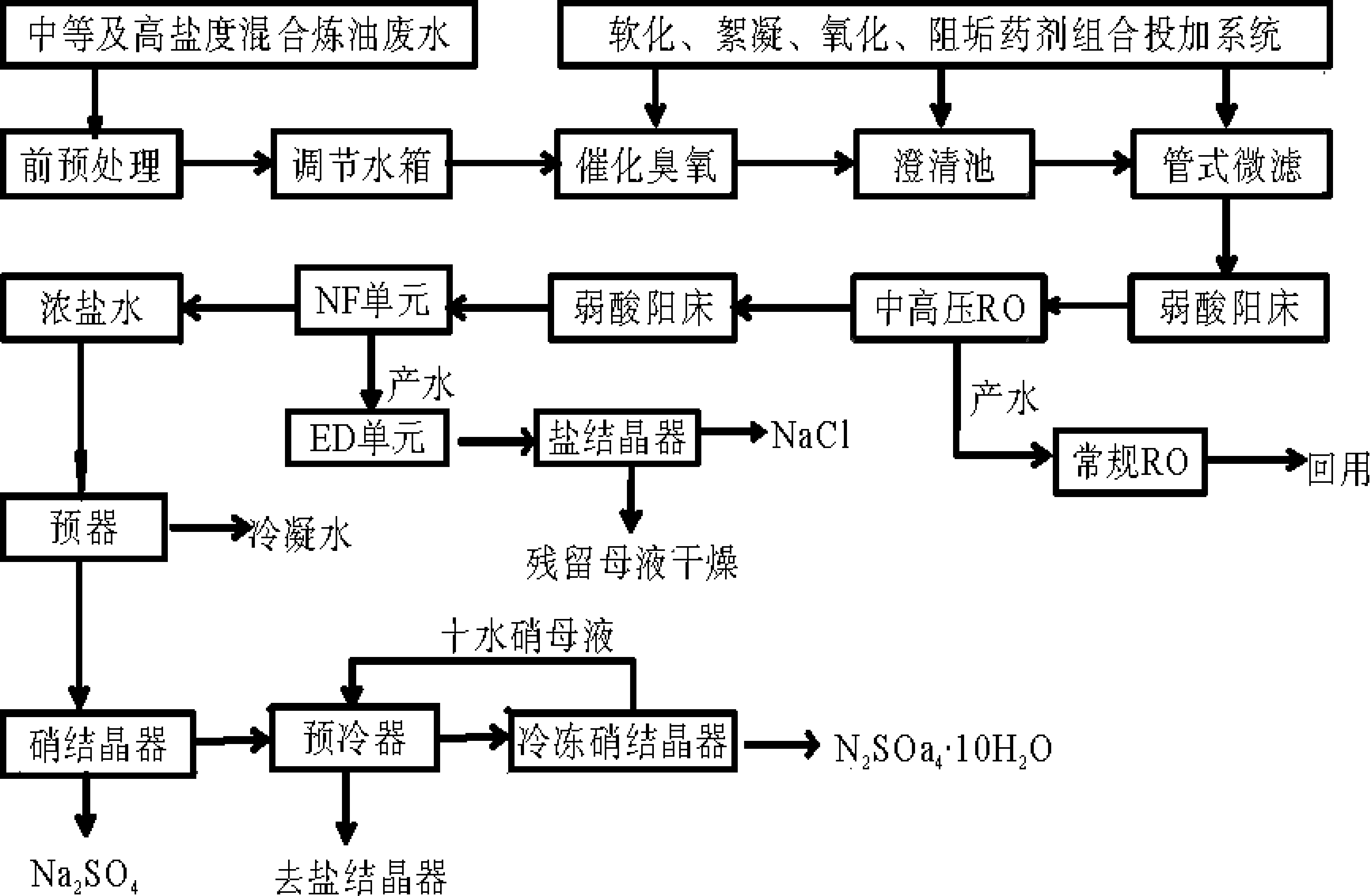

3.4.2纳滤+热法+冷法分盐工艺(图3)

该工艺与上述分盐工艺的不同在于增设了纳滤分盐单元。纳滤对单价阴离子盐溶液的脱除率低于高价阴离子盐溶液,利用纳滤这一特点对高盐废水进行分离提纯[10]。纳滤产水为高纯度的氯化钠溶液,经深度浓缩后送入氯化钠结晶器,生产满足工业要求的氯化钠。浓水为以硫酸钠为主的高浓度盐溶液及有机物等,硝盐联产用于结晶生产硫酸钠和氯化钠。

需要注意的是,高盐废水中残留的有机污染物会随工艺过程进行浓缩,导致结晶盐显现黄色甚至黑色。为保证结晶盐的洁净度且不引入其它杂质,在零排放处理流程中一般设置催化臭氧氧化单元,以降解残留有机物。催化臭氧单元可以根据实际情况设置在澄清池前,也可设置在减量化或深度浓缩单元之后,其中臭氧浓度、臭氧投加量以及选用稳定、高效的催化剂是提高有机物去除效率的关键。

图3 纳滤+热法+冷法结合的分盐工艺(以电驱动膜作为深度浓缩单元)

3.5 其它关键问题

实施炼油废水局部零排放还需注意以下关键问题:①加强原水的前期调节工作,保证水量水质的稳定性;②特别注重硝酸盐对结晶盐品质的影响,为降低来水硝酸盐含量,可考虑增设后置反硝化单元脱除硝酸盐氮;③设计上充分考虑各单元自用水量,做到水量平衡;④控制残余母液的排放量,减少危废处置成本;⑤注重各处理单元的衔接性,尽量从整体上进行优化完善,不宜盲目追求某一处理单元的极致效率。

4 结语

炼油废水局部零排放是一项系统工程,应立足于企业水系统的实际状况,根据盐平衡结果确定实施零排放废水的种类和数量,强化各类废水的预处理工作,并从工艺选择的合理性、操作系统的可靠性和运行成本的经济性等方面统筹考虑,得到最佳可行性技术路线。

5 参考文献

[1] 郭宏山. 炼油污水处理的现状、问题及对策[J].化工环保, 2010, 30(2): 93-99.

[2] 马传军. 炼油企业节水和污水资源化过程中的问题与对策[J].工业水处理, 2014, 34(8): 6-13.

[3] 梁睿, 崔粲粲, 冉丽君, 等. 我国现代煤化工项目废水处理的误区和建议[J].化工环保, 2016, 36(4): 466-471.

[4] 蒋玖璐, 李东升, 陈树勤. 高密度澄清池设计[J].给水排水, 2002 , 28(9): 27-29.

[5] 韩忠明, 潘勇延. 煤化工企业高盐废水的零排放技术[J].化工环保, 2016, 36(2): 193-199.

[6] 高丽丽, 张琳, 杜明照. MVR蒸发与多效蒸发技术的能效对比分析研究[J].当代化工, 2012, 32(10): 84-86.

[7] 邵国华, 方棣. 电厂脱硫废水正渗透膜浓缩零排放技术的应用[J].工业水处理, 2016, 36(8): 109-112.

[8] 孟友国, 吴雅琴, 朱圆圆, 等. 均相电驱动膜技术在脱硫废水资源化中的应用研究[J].水处理技术, 2016, 42(6):33-35.

[9] 李若征, 樊兆世, 滕济林. 煤化工废水制取结晶盐标准探析[J].环境影响评价, 2017, 39(2): 14-17.

[10] 赛世杰. 纳滤膜在高盐废水零排放领域的分盐性能研究[J].工业水处理, 2017, 37(9): 75-78.