井下作业施工井口密封技术研发与应用

刘海明

(中国石化江苏油田工程技术服务中心,江苏扬州 225200)

1 问题的提出

在冲砂、钻磨铣工作中,井口需要安装高压密封装置密封井口,原有密封工具是老式桶形高压自封(高度35 cm)。由于过去井口没有安装防喷器,老式桶形高压自封是安装在井口大四通上平面,井口操作影响不大;随着防喷器安装,井口操作高度整体增加50 cm以上,给现场施工带来较大难度,冲砂、钻磨更换单根操作困难,导致现场不按要求施工现象时有发生,存在严重安全隐患,且老式自封密封效果差,冲洗钻磨易出现井口泄漏现象,造成井口环境污染。研究应用新型密封装置降低现场操作难度,提高密封效果,对提高井控安全、环保水平和现场作业施工效率都具有重要意义。

2 井口密封技术研发

2.1 整体式密封胶芯研制

为了解决原有冲砂自封高度过高,影响井口操作问题,设计整体式胶芯,放置于防喷器内腔,有效降低高度。胶芯的内部设计为鼓形结构,外部为弧形结构,内部设计了“U”钢丝相串的加强筋,以提高胶芯寿命(图1)。

图1 胶芯结构示意

主要技术参数:静密封压力12 MPa;动密封压力10 MPa;整体高度15 cm。

2.2 低压正冲砂、钻磨铣井口密封工艺

采用螺杆钻钻灰、套管除污及正冲砂时,在井口密封工具是高压自封装置,该自封装置高度35 cm,安装复杂,随着井口防喷器安装后,老式井口高压自封给井口操作带来较大难度。由于正循环冲洗时高压修井液是从油管进入,从油套环空返出,出口压力低,此时井口密封就不需要复杂的高压密封设备,而钻磨、正冲砂工作量占全部循环冲洗工作量80%以上,而不到20%的循环冲洗工作采用反冲方式,因此研究了对半式低压密封壳体(图2)。安装后整体高度仅4 cm,完全可满足正循环冲洗对井口压力密封及强度要求。

图2 对半式低压密封壳体

2.3 高压反冲砂井口密封壳体研制

2.3.1高强壳体设计

由于正循环使用的自封壳体为双半式简易壳体,总体厚度仅4 cm,设计强度只能承受4 MPa压力,不能在高压下使用,而有些井需要进行反洗冲砂施工,自封承受高压。而安装老式高压自封装置及更换胶芯复杂,且井口高度过高。因此研制了对半式高压自封壳体,胶芯仍采用正冲砂应用的整体胶芯。高压自封壳体与低压壳体结构类似,主要是对壳体进行了加厚,主体受力部位与采油树法兰一样,法兰盘厚度为4.5 cm,连接螺栓采用250采油树法兰连接螺栓,完全满足强度要求。总体高度设计为10 cm,比老式自封装置降低了25 cm,同时因为是双半式结构,安装简单、方便。

2.3.2调偏工艺设计

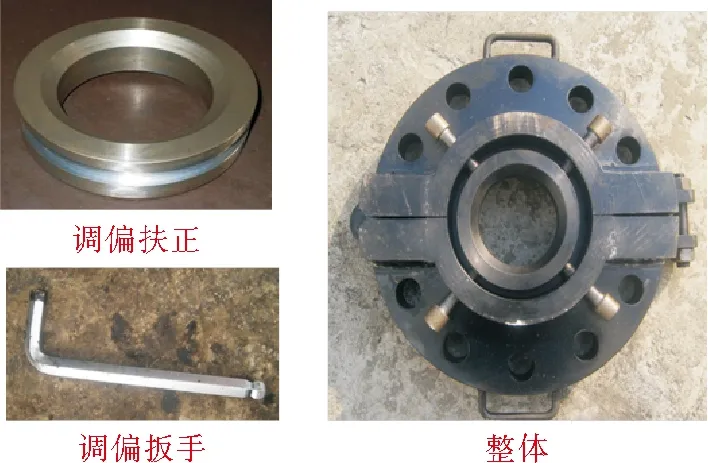

因连接螺栓为采油树大螺栓,较长,中间若没有凸出平台,将无法坐吊卡。为此,设计了一凸出环,作为坐吊卡平台,同时利用这一平台,可解决井口不正造成密封失效问题,在圆环形平台内部设计安装调偏扶正环,采用四顶丝调节,且顶丝螺孔设计为四方孔,与旋塞阀尺寸相符,可用现场旋塞阀扳手进行调节,无需另配,方便实用,见图3。

图3 高压壳体调偏结构

3 技术特点

a)该装置设计为分体式,使现场安装、拆卸更为方便、安全、快速。

b)该自封装置体积小,能够配合手动、液压防喷器使用,可安全、快速地进行开关井操作。

c)自封芯子采用钢圈骨架与耐磨聚脂材料硫化而成,通过油管接箍时有较好的收缩和抱紧作用,同时也增加了自封心的强度。

d)该装置具有保护防喷器上平面功能,方便起下作业时摆放油管吊卡。

e)胶芯设计为鼓形结构,可在接箍通过时胶芯被外撑过程中起到补偿作用,提高胶芯寿命。

f)能有效防止井下落物,保护井口,实现清洁生产。

g)高压壳体具有可调偏功能,大大提高了密封效果。

4 现场应用与效果

4.1 低压正冲装置的应用

在整体胶芯研制成功后,首先在江苏油田真49井注水井进行了应用,根据设计要求,该井需用螺杆钻具带梨形磨鞋对套管进行清污,清污位置1 947-2 017 m。安装低压自封装置后,开泵正循环清洗除污,井口不漏,试验成功。随后在30多口井进行了成功应用,淘汰了笨重的老式高压自封。其中真165井、黄88-39井分别钻磨进尺达1000.33 m和1001.54 m,仅使用整体胶芯各一个,创造了单个胶芯密封寿命的记录,提高了施工效率,节约了成本。

4.2 高压自封装置的应用

反冲砂高压自封壳体研制成功后,在真34-1井进行了应用,该井为压裂后冲砂,最大井斜39.2°,井深2 420 m,根据设计要求采用反冲砂方式冲砂。安装新式高压自封壳体,调偏对中完成后,起动水泥车反打压,最高压力9 MPa,井口不刺不漏,成功实现动密封,过油管10根,冲出井内100 m压裂砂。随后在真193进行了反冲砂,最大压力6 MPa,不刺不漏,应用成功,进一步表明该装置能适应现场要求。

5 结论

a)研制的自封装置具有体积小、重量轻、结构简单、安装方便特点,能适应现场快捷操作要求。

b)研制的自封装置具有预防井口落物、保护防喷器法兰上平面、起油管刮油及井口扶正等四大功能。

c)在现场应用中表明,能提高井控快速响应速度,减轻工人操作难度,具有较好安全效益,同时新型胶芯设计可靠、耐用,节省了更换胶芯的成本,且在3MPa低压起下管作业中使用具有防喷、防污染效果,具有较好经济效益。

d)研发的冲砂、钻磨铣井口低、高压两种密封装置比原有自封装置有着很大优势,目前已在冲砂、钻磨、低压起下管柱密封井口等作业现场全面推广,可以替代原自封装置,具有推广应用前景。

6 参考文献

[1] 芦会来,唐长书,殷秀君,等.一种新型井口自封装置[J]. 石油矿场机械,2008,37(1):78-80.

[2] 秦世群.简易自封井器的研制与应用[J].石油机械,2002,30(2):53-54.

[3] 谷爱民.中原油田井下作业井控存在问题和对策[J].安全、健康和环境,2010,10(05):8-9.