椭圆钢管压弯构件滞回性能试验研究

吴

(1.广东省交通规划设计研究院股份有限公司,广州 510507; 2.同济大学建筑工程系,上海 200092)

0 引 言

随着现代建筑工程的发展,对建筑外形及结构效率的追求越来越高,椭圆钢管正受到越来越多的关注和应用。相比于传统的圆形钢管,椭圆钢管具有强弱轴,可以通过椭圆形构件的合理布置,充分利用材料;椭圆钢管沿长轴方向具有光滑的流线型外形,降低了风荷载对结构的影响;在建筑上,椭圆钢管能减少视线遮挡,提高透光率。

近年来,椭圆钢管在欧洲得到了一系列应用[1],并且进行了大量的研究,包括受压性能、屈曲特性、弯曲性能等[2]。但目前椭圆形截面的抗震性能研究较少,中国又是一个灾害频发的国家,因此椭圆钢管作为一种新型的钢管结构,对其滞回性能的研究是十分必要的。

本文通过4个椭圆钢管压弯构件的滞回试验,以水平力加载方向以及轴压比为设计参数,根据试验所得结果分析了椭圆钢管压弯构件的破坏模式、滞回曲线、骨架曲线和延性系数。此次研究将为工程设计提供必要的指导和准则,也为将来编制和改进钢结构抗震设计规范提供依据。

1 试验概况

1.1 材料生产

目前常用的椭圆钢管成型方式有两种:①热轧成型;②冷弯成型。国外目前应用比较广泛的为热轧成型的椭圆钢管。国内由于工厂的加工条件有限,目前普遍采用的是冷弯成型的椭圆钢管。

冷弯成型的椭圆钢管又可以分为有缝椭圆钢管和无缝椭圆钢管。其中无缝椭圆钢管需通过模具将圆钢管冷弯成椭圆钢管。该加工工艺的优点是无焊缝,避免了焊缝的影响;缺点是模具制作复杂,成本高,残余应力大。综合以上,决定采用冷弯成型的无缝椭圆钢管作为加工试件的原材料,并且在冷弯成型之后,再进行一遍退火处理,以减小试件的残余应力,细化晶粒,调整组织,消除组织缺陷。

1.2 试件设计

本次试验设计了0.3和0.6两种轴压比(n0.3与n0.6),水平力加载方向为绕强轴弯曲(EM)和绕弱轴弯曲(EW),共4个试件。椭圆钢管采用Q345钢为材料制作,端板和加劲肋均采用Q235钢,椭圆钢管外径长轴为300 mm,短轴为150 mm,厚度为12 mm。

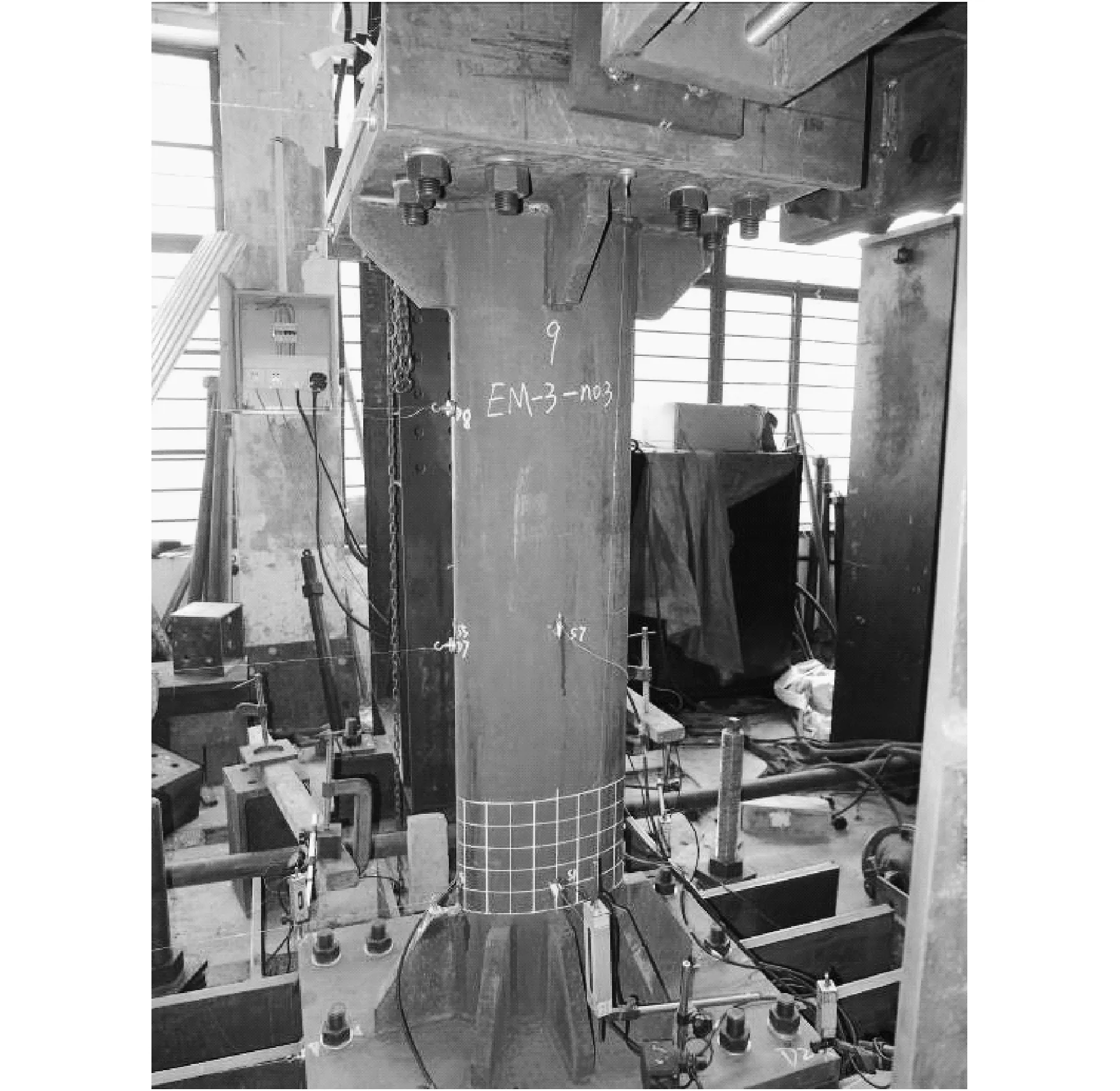

试件照片和试件规格如图1和表1所示。

1.3 试验装置和加载制度

试验加载装置如图2所示。试验过程中首先在柱顶施加恒定不变的轴向荷载,之后在柱顶施加低周往复水平荷载。本次试验采用位移控制加载,采用500 kN电液伺服作动器施加水平荷载;采用3 000 kN可控制力和位移的电液伺服千斤顶施加轴向荷载,确保了试验过程中轴压力的恒定,同时该千斤顶与反力架之间安装了跟动装置,具有极小的摩擦阻力,在试验过程中千斤顶可以与试件同时移动,保证了试验过程中轴压力方向恒垂直于水平面,跟动装置如图3所示;试验过程中采用数据采集系统自动采集实验数据(荷载、位移等),采集时间间隔为1 s。

图1 试件照片Fig.1 Specimens’ photograph

表1 试件规格Table 1 Specimen specification

图2 试验加载装置Fig.2 Setup of test

图3 千斤顶及竖向跟动装置Fig.3 Jack and vertical movement device

本次试验加载按照SAC Report SAC/BD-97/02[9]中规定的加载程序进行:正式开始试验前,先取轴向压力设计值N0的40%~50%加、卸载一次,以减小试件内部组织不均匀性产生的不利影响,并且检查仪器是否正常工作。加载时首先施加竖向荷载,竖向荷载的大小等于极限承载力N0乘以设计轴压比(0.30,0.60),分三至四次施加到位,并在试验过程中保持恒定。水平荷载采用位移控制方法,以层间位移角θ控制水平位移,前3级荷载(0.003 75、0.005、0.007 5)循环6圈,第4级荷载(0.01)循环4圈,之后按照每级层间位移角增加0.01循环2圈。直到试件承载力下降到极限承载力的40%以下,停止加载。

位移计的布置主要为了测量构件的水平位移,监测构件的平面外位移和刚体转动。而应变片的主要作用有3点:①是考察柱脚处屈曲及屈服发生的时间;②是监测外层钢管的应力状态;③是在施加轴向压力的时候能够方便试件对中。因此在本试验中,在柱中位置布置了4个单向应变片,在柱底位置布置了4组双向应变片。位移计和应变片的布置如图4所示。

2 材料力学性能

2.1 材性试验设计

拉伸试件由椭圆钢管成品直接切取,切取位置为椭圆曲率半径最大和最小的位置处,依据American Society for Testing and Materials Standard[10]设计。平行段长度为70 mm,宽度为12.5 mm。为了避免弧形加载端弯矩引入的影响,两端各开一个直径13 mm的螺栓孔,如图5所示。为了避免试件平行段产生残余应力并引入弯矩,专门设计了夹头与材性试件通过螺栓连接,保证轴心加载,如图6所示。

图4 位移计和应变片布置示例图Fig.4 Layout of displacement meters and strain gauges

图5 椭圆钢管材性试件(单位:mm)Fig.5 Coupon test specimens of elliptical hollow section (Unit:mm)

2.2 材性试验结果

椭圆钢管长轴和短轴的端点处截取的试件分别命名为TCA和TCB,相同区域处截取的两组试件用-1,-2来区分。试验得到的材性试验结果如图7和表2所示。

从应力应变曲线可以看出,所有材性试件都表现出了明显的碳素钢的力学特性,即到达屈服点后有明显的屈服平台,经过屈服平台后,进入强化段,随后达到极限荷载,试件破坏。而由不同位置上截取下来的材性试件屈服强度、极限强度差别不大,在5%以内,因此可认为冷弯成型后退火处理的加工方式很好地避免冷弯而产生的钢材硬化。

图6 材性试验装置Fig.6 Setup of coupon test

图7 应力应变曲线Fig.7 Stress-strain curves

表2 材性试验结果统计Table 2 Coupon test results

3 试验结果及分析

3.1 试件破坏模式

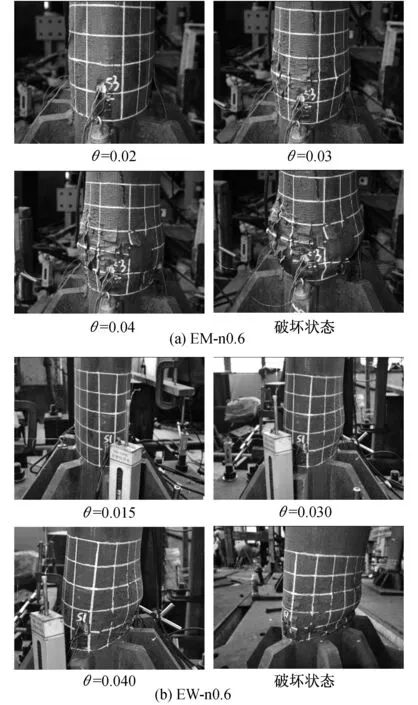

所有试件的破坏形态基本相同。图8所示为小轴压比试件的典型破坏过程。随着试件横向位移的逐级增大,椭圆钢管曲率半径最大位置处的加劲肋上方50 mm左右的位置开始出现局部的微小鼓曲。随着位移的不断增大,局部鼓曲的范围逐渐增大并沿环向发展,在横向位移较大时还会听见钢材的撞击声,这应该是销轴位置处钢材表面接触摩擦形成的。试件接近破坏时,这种鼓曲急剧发展,最终破坏时,环状鼓曲已十分明显。

图8 小轴压比试件破坏形态Fig.8 Failure mode of specimens with low axial compression ratio

图9所示为大轴压比试件的典型破坏过程。无论是绕强轴弯曲的试件,还是绕弱轴弯曲的试件,构件破坏时椭圆钢管的底部已经严重变形,这是由于构件鼓曲截面发生削弱,在较大轴压力作用下,构件无法承担如此巨大的轴压力,因此构件表现出压屈破坏的破坏模式。

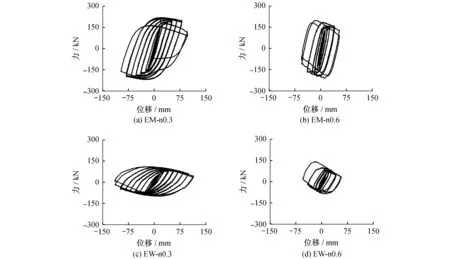

3.2 力-位移滞回曲线

试验的力-位移曲线如图10所示。从图中可以看出:对于同一类截面,小轴压比的试件较大轴压比的试件滞回曲线更为饱满;绕强轴弯曲的试件较绕弱轴弯曲的试件承载力更高。

图9 大轴压比试件破坏形态Fig.9 Failure mode of specimens with high axial compression ratio

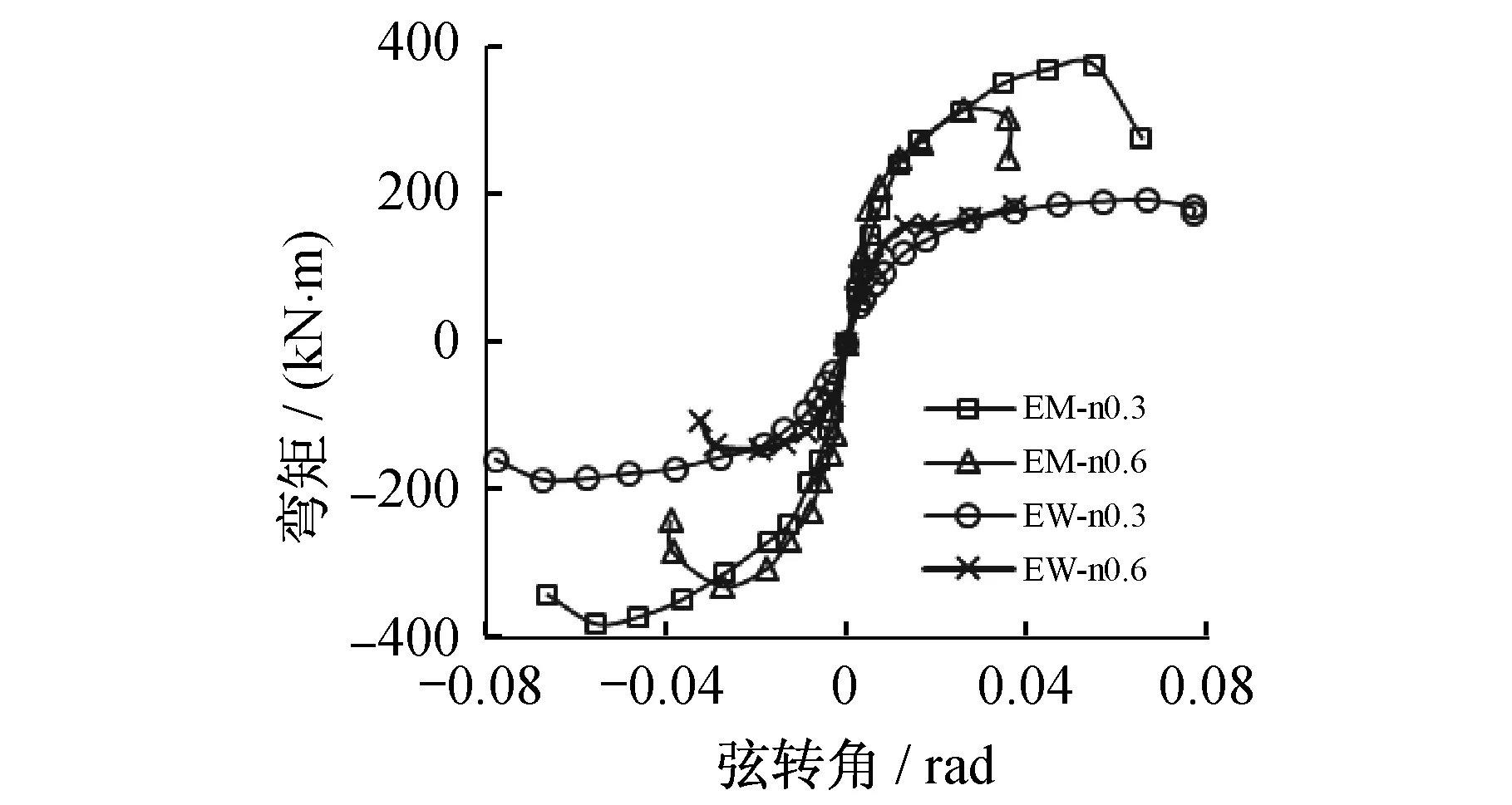

3.3 弯矩-弦转角滞回曲线

在试验的往复加载过程中,需要将二阶弯矩效应考虑进试验中。

图11给出了试件的弯矩(M)-弦转角(θ)滞回关系曲线,其中弯矩和弦转角由式(1)计算:

(1)

式中:M1为由水平力产生的柱底弯矩;M2为轴压力作用下产生的二阶弯矩;Leff指柱的等效计算长度,由柱底加劲肋顶部计算至销轴中心位置,为1 460 mm。

为了合理评估截面承载力,还需要计算考虑轴力影响的边缘屈服弯矩(Me),全截面塑性弯矩(Mp)。因本文涉及强、弱轴各项性能,为避免产生分歧,文中用下标e代指屈服相关的各项分量,而下标y特指与弱轴相关的各项性能。

Me为考虑轴压力作用的屈服弯矩,可根据线弹性理论得到,其中,Mex为绕强轴弯曲或压弯的屈服弯矩,Mey为绕弱轴弯曲或压弯的屈服弯矩。由式(2)计算:

图10 力-位移曲线Fig.10 Load-displacement curves

图11 弯矩-弦转角曲线Fig.11 Moment-drift angle curves

(2)

式中:σy为实测屈服强度;N0为轴压力;A为椭圆钢管面积;Wx,Wy分别为绕强轴和绕弱轴的弹性截面模量。

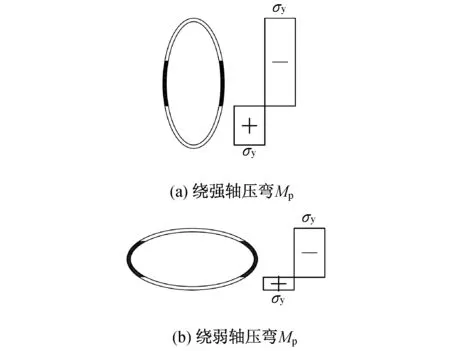

Mp为考虑轴压力作用的全截面塑性弯矩,记Mpx为绕强轴方向弯曲或压弯的全截面塑性弯矩,Mpy为绕弱轴方向弯曲或压弯的全截面塑性弯矩。不考虑材料强化作用,Mp通过达到极限状态时,假定轴压力产生的正应力集中在椭圆钢管中部的应力分布形式得到,如图12所示。

各个试件的Me,Mp和Mu列于表3中,其中Mu为试验得到的试件极限承载力。从表3和图12中可以看出,试件在达到力的极值点后,M-θ骨架曲线仍出现上升的趋势,说明构件还有继续承担荷载的能力。并且试件的极限承载力均超过了考虑轴压力作用的试件全截面塑性弯矩,说明此类截面能有效地承担荷载,具有一定的变形能力。

图12 全截面塑性弯矩应力分布形式Fig.12 The stress distribution of whole-section plastic bending moment

表3 试件边缘屈服弯矩、全截面塑性弯矩、极限承载力汇总Table 3 Edge yield moment and whole-section plastic bending moment and ultimate bearing capacity of specimens

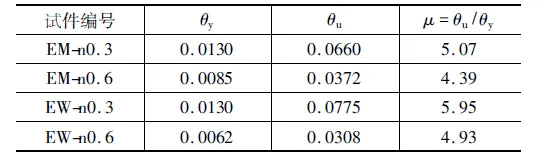

3.4 骨架曲线与延性系数

骨架曲线取滞回曲线各加载级循环的峰值点所连成的包络线,图13列出了各个试件的M-θ滞回曲线的骨架曲线。取骨架曲线极限后0.85倍极限荷载所对应的位移为θu,取弹性段的延长线与过峰值点水平线的交点处位移为屈服位移角θy,进而可得到各试件的延性系数μ=θu/θy。

图13 骨架曲线汇总Fig.13 Skeleton curves

各试件μ列于表4中,各试件的延性系数在4~6之间,表明各试件均具有一定的塑性变形能力;轴压比0.3的试件的延性系数大于轴压比0.6的试件的延性系数,而绕弱轴弯曲试件的延性系数也大于绕强轴弯曲试件的延性系数。

从骨架曲线图也可以看出,轴压比越大,构件承载力越低;绕强轴弯曲试件的承载力高于绕弱轴弯曲试件的承载力。

表4 试件延性系数汇总Table 4 The ductility coefficient of specimens

4 结 论

(1) 所有椭圆钢管压弯构件的破坏形态基本一致,即在柱底加劲肋上方曲率半径最大位置附近开始出现局部鼓曲,并且随着位移的不断增大,局部鼓曲的范围逐渐增大并沿环向发展,最终导致截面发生破坏。

(2) 从材性试验结果可以看出,椭圆钢管曲率半径最大处和曲率半径最小处的材料性能基本一致,因此可认为在椭圆钢管冷弯成型后再进行退火处理的加工工艺可以有效地削弱冷弯后钢材硬化对材料性能的影响。

(3) 各个试件的滞回曲线都较为饱满,证明此类截面具有较好的滞回特性。

(4) 各个试验参数对试件的骨架曲线均有不同程度的影响。

轴压比不仅影响试件的极限承载能力,也影响试件的延性。对于同一类截面绕强轴弯曲的试件,轴压比越大承载力越低;而绕弱轴弯曲的试件,轴压比增大承载力变化不显著。同时,对于同一类截面,轴压比越大,试件的延性也就越差。

水平力加载方向同样对试件的承载能力和延性有影响。对于同一类截面,绕强轴弯曲的试件较绕弱轴弯曲的试件承载力高,初始刚度大,但延性差。

参考文献

[1] Chan T M,Gardner L,Law K H.Structural design of elliptical hollow sections:a review[J].Proceedings of the Institution of Civil Engineers Structures & Buildings,2010,163(6):391-402.

[2] Gardner L,Chan T M.Cross-section classification of elliptical hollow sections[J].Steel & Composite Structures,2007,7(3):185-200.

[3] Chan T M,Gardner L.Compressive resistance of hot-rolled elliptical hollow sections[J].Engineering Structures,2008,30:522-532.

[4] Be Y Z,Wilkinson T.Finite element analysis of structural steel elliptical hollow sections in compression[R].Research report,2007.

[5] Ruiz-Teran A M,Gardner L.Elastic buckling of elliptical tubes[J].Thin-Walled Structures,2008,46(11):1304-1318.

[6] Silvestre N.Buckling behaviour of elliptical cylindrical shells and tubes under compression[J].International Journal of Solids & Structures,2008,45(16):4427-4447.

[7] Silvestre N,Gardner L.Elastic local post-buckling of elliptical tubes[J].Journal of Constructional Steel Research,2011,67(3):281-292.

[8] Chan T M,Gardner L.Bending strength of hot-rolled elliptical hollow sections[J].Journal of Constructional Steel Research,2008,64(9):971-986.

[9] Clark P,Frank K,Krawinkler H,et al.Protocol for fabrication,inspection,testing,and documentation of beam-column connection tests and other experimental specimens[R].SAC Report SAC/BD-97/02,SAC Joint Venture,1997.

[10] Designation E.Standard test methods for tension testing of metallic materials[J].ASTM,2015.