变换工段改造总结

王建民

(阳煤集团和顺化工有限公司,山西和顺 032700)

阳煤集团和顺化工有限公司(以下简称和顺化工)“18·30”尿素项目采用固定床富氧连续造气、湿法PTS脱硫、全低温变换、PSA脱碳、醇烷化、中压合成氨以及二氧化碳气提法合成尿素等工艺;其中,全低温变换采用带饱和塔工艺。从近4年的运行经验来看,带饱和塔工艺的优势在于能够节省蒸汽消耗,但其致命的缺点是腐蚀问题较严重。在项目基建初期,和顺化工已将一部分可能出现带液的气体管道和所有的热水循环管道由原来设计的用304不锈钢更换为用耐硫腐蚀更好的321不锈钢。但由于汽液夹带产生的腐蚀和气体的冲刷作用,饱和塔出口和热水塔出口弯头的壁厚还是逐渐减薄。与和顺化工同期开车的正元化工集团灵寿分公司和唐山邦力晋银化工有限公司也都存在同样问题。因此,和顺化工计划将变换工段由带饱和塔工艺技改为无饱和塔工艺,出于安全考虑,参照其他厂家的技改成功经验并结合本公司实际情况,于2016年5月利用停车检修的机会,着重对净化车间的变换工段进行第1次技改,即将变换工段原有的带饱和塔工艺改为无饱和塔工艺[1-3]。但由于对改造方案细节把握不足,致使第1次改造未能达到预期目标,产生了诸多问题,只能减负荷生产,最后被迫在2017年3月再次停车进行第2次改造。现就2次改造失败的教训和成功的经验进行总结。

1 原变换工艺及设备参数

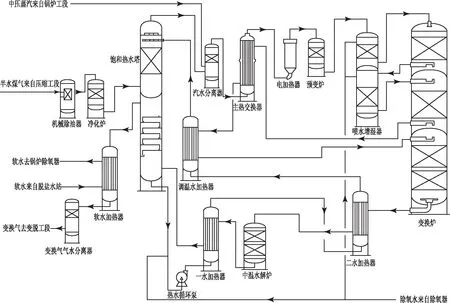

和顺化工在项目研讨初期,出于节能方面的考虑,将变换工段的工艺拟定为全低变带饱和塔工艺。其工艺流程示意见图1。

来自压缩机三段压力为2.1 MPa(表压)的半水煤气,经过机械除油器和净化炉除去油水后进入饱和塔,与除氧水逆流接触,增温增湿后约140 ℃的半水煤气进入汽水分离器分离掉液态的水,并与中压蒸汽混合,经主热交换器与变换气换热提温至200 ℃,然后进入预变炉除去氧,再依次进入喷水增湿器和变换炉一、二段。其中,变换炉一段的床层热点温度一般控制在370 ℃,二段床层热点温度一般控制在270 ℃。反应后的变换气经主热交换器、调温水加热器换热后,降温至200 ℃,进入变换炉三段,然后再经二水加热器、中温水解炉及一水加热器后进入热水塔回收热量。最后,经软水加热器与变换气气水分离器后,约40 ℃的变换气送至变脱工段。

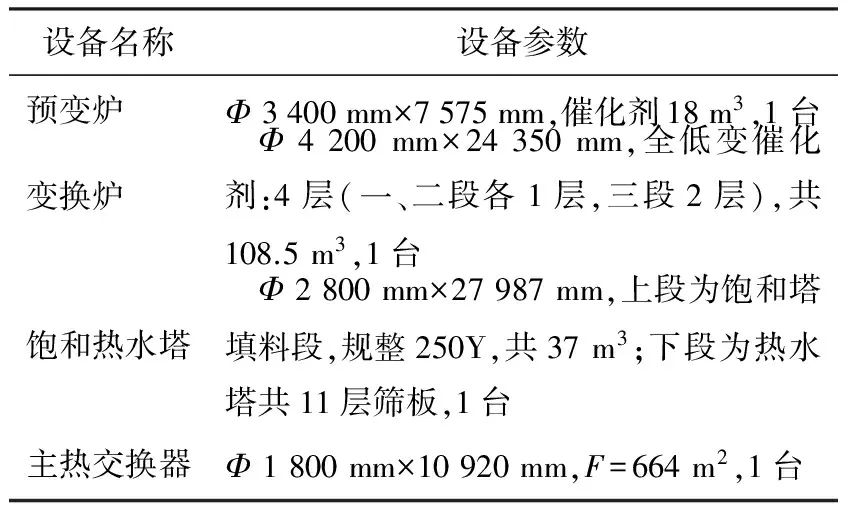

原变换工段主要设备参数见表1。

表1 原变换工段主要设备参数

图1 变换带饱和塔工艺流程示意

带饱和塔工艺的优势在于,由于饱和塔的存在,对半水煤气有提温增湿的作用,可以有效地节约一部分蒸汽,从而达到节能降耗的目的。稳定运行期间,吨氨蒸汽耗可降至110 kg。然而,液态的水滴在饱和塔出口的物理状态下(温度130~140 ℃,压力2.1 MPa)并不能使液滴完全汽化(在表压为2.1 MPa时,水的汽化温度约为 215 ℃)。由于液滴的存在,加之半水煤气中含有的硫化氢和二氧化碳等酸性气体的作用,对其出口管道和后续设备特别是主热交换器产生了腐蚀,不仅埋下了安全隐患,同时因为主热交换器的内漏而频繁更换,增加了生产成本。仅运行4年的时间,就已经更换了3台主热交换器;而出口管道的弯头也有严重的腐蚀,其壁厚由原来的13 mm 逐渐减少至10 mm(最薄点)。

2 首次技改

2.1 首次技改后工艺流程

利用此次检修的机会,本着节约技改成本的原则,在原有设备的基础上将带饱和塔工艺改为无饱和塔工艺,仅增加1台水冷器,前热交换器由原来腐蚀的主热交换器修复改造而成。首次技改后工艺流程示意见图2。

2.2 技改措施

考虑到原有工艺中的一些缺陷,如压缩工段送来的半水煤气带油、水等杂物较多,机械除油器的分离效果不是太好,使得净化炉中的除油剂运行周期短、频繁失效,此次技改都做了一些应对。具体改造措施如下:①在净化炉前增加前热交换器(利用原有的已修复好的旧主热交换器),用变换气来提升半水煤气的温度,尽量避免半水煤气中带来的液态水滞留在净化炉中,同时回收变换气的热量,解决了除油剂频繁失效的问题;②去除一水加热器,减少系统的阻力,保留原有的二水加热器和调温水加热器,将其水流程管道加以改造,用除氧水与变换气换热,以冷却变换气,换热后的除氧水外送出回到锅炉除氧器;③变换出口再增加1台水冷器,用于与合成循环水换热,以降低变换出口的气体温度[4-5]。

首次技改新增主要设备参数见表2。

图2 首次技改后变换工艺流程示意

设备名称设备参数前热交换器Φ1800mm×10920mm,F=664m2,1台水冷却器Φ1600mm×7913mm,F=1270m2,1台

2.3 首次技改后产生的问题

(1) 净化炉超温

半水煤气在前热交换器与变换气换热后,进入净化炉的温度可达150 ℃,大大超出了其设计使用温度40 ℃,造成了安全隐患。

(2) 热平衡问题

此次技改为节约成本,新增设备以利旧为主。增加的前热交换器为之前因腐蚀泄漏而送厂返修的主热交换器,其换热面积偏小(F=664 m2),不能充分回收变换三段出口的热量,致使大量的反应热被水冷器中的循环水带走,增加循环水的冷却塔负荷。

(3) 喷水压力问题

二水加热器与调温水加热器的设计压力为2.8 MPa,而除氧水进变换工段压力为3.2 MPa,已超出其允许的使用压力。为此,在二水加热器进口管道上增加减压自调阀组,以保证压力指标的合格。在实际操作中,却产生了一些问题:进入变换工段的除氧水压力并不稳定,且经过减压阀组和喷水控制调节阀的双重减压后,除氧水与半水煤气系统的压差不能满足喷头的要求,造成喷水量不稳定,入炉半水煤气温度难以控制,汽气比失调,蒸汽用量较大。由于蒸汽用量问题,被迫减负荷运行了半年左右,最终停产进行第2次技术改造。

3 第2次技改

3.1 第2次技改后工艺流程

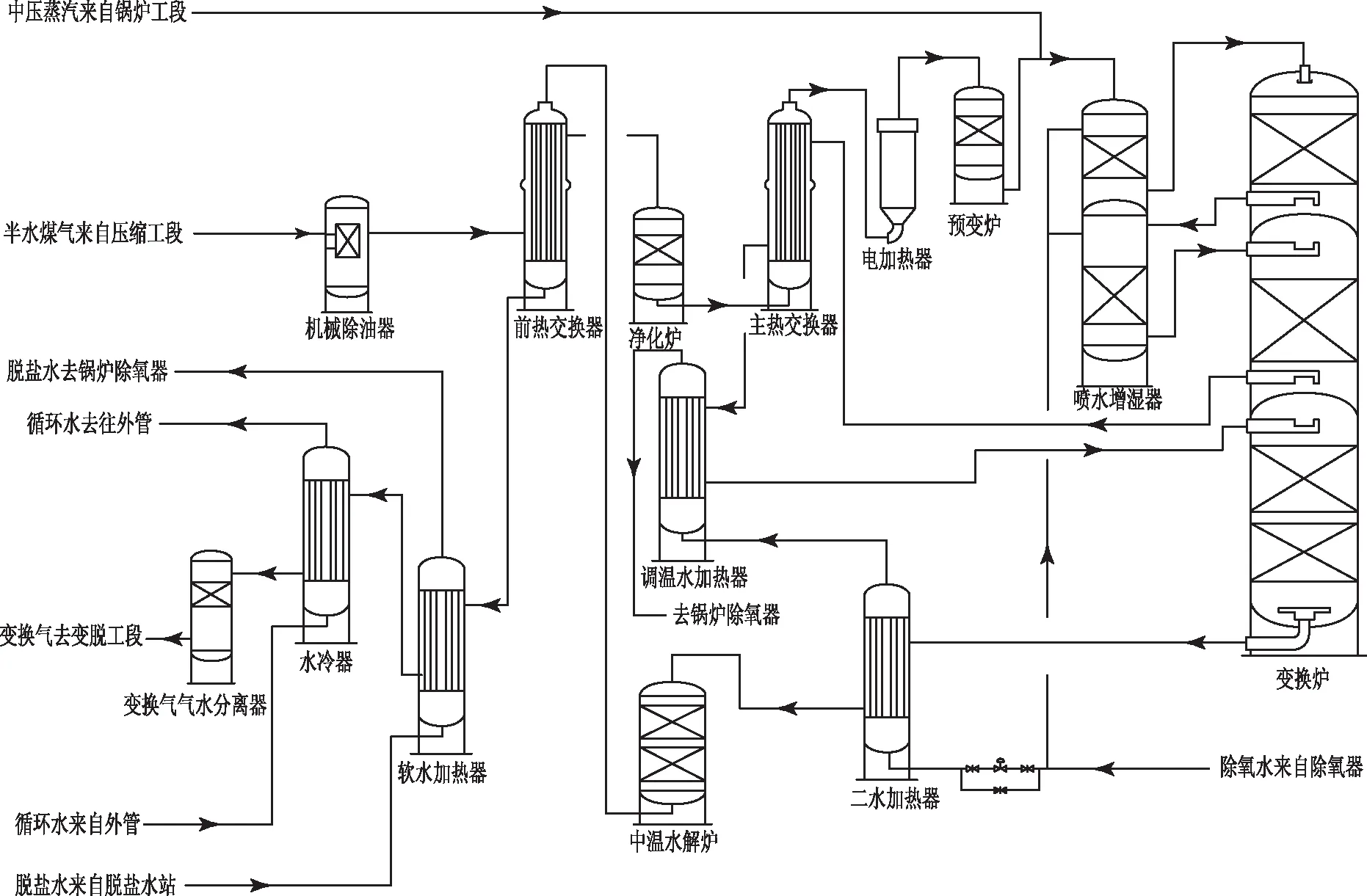

经公司组织相关技术人员到同类型企业考察、学习,并与设计单位沟通后,由设计单位出图,对变换工段进行了第2次技术改造,其工艺流程示意见图3。

3.2 技改措施

图3 第2次技改后变换工艺流程示意

(1) 拆除原有预变炉,移至半水煤气入工段处并改造为1台焦炭过滤器,与机械除油器并联使用,前、后设阀门和“8”字盲板,可与系统隔离,用于焦炭的在线更换。

(2) 利用其他企业闲置的变换炉改造为预变炉,在其一段填装抗毒剂25 m3,用于去除半水煤气中的氧、砷等毒性物质(功效与原预变炉相同)。在新预变炉的三段填装变换催化剂25 m3,半水煤气与预变炉进口处加入的蒸汽在此处发生部分变换反应,用反应热提高预变炉出口的气体温度,在变换炉入炉温度不变的情况下增大了温差,这样必然增加了一段的喷水量,从而更加高效地节省了蒸汽,同时也为变换炉的二、三段减轻了负荷。

(3) 增加脱盐水缓冲罐和脱盐水高压泵,泵出口的脱盐水分两路:一路去变换喷水,用于调节变换炉一、二段入炉温度;另一路经调节阀调节流量后去调温水加热器、二水加热器,用于回收变换二、三段热量,并调节变换三段的入炉温度。

(4) 更换前热交换器,加大换热面积,充分回收变换炉三段的热量,减轻水冷却器的负荷,尽量避免将热量带去循环水系统。

第2次技改新增(更换)主要设备参数见表3。

表3 第2次技改新增(更换)主要设备参数

3.3 技改效果

(1) 延长了运行周期

本次技改增加的焦炭过滤器可以有效去除压缩机带来的油水等杂物。同时,通过切换前、后的“8”字盲板,可在线切除焦炭过淲器,实现了不停车更换焦炭,从而有效地保护了净化炉,延长了净化炉的运行周期。

(2) 稳定了喷水压力

第2次技改后,喷水系统独立设置,不受外界影响,喷水压力相对稳定,从而能够稳定地向系统提供喷水量,有利于系统的稳定操作。

(3) 消除了安全隐患

去掉饱和热水塔后,在很大程度上避免了腐蚀问题,安全上有了较大的保障,并节约了频繁更换换热设备带来的生产成本。

参考文献

[1] 周红军.无饱和塔干气热净化变换新工艺[J].化肥设计,1999(2):53- 55.

[2] 吴勇军,黄恒美,卢锦永.饱和热水塔变换改无饱和热水塔变换工艺总结[J].中氮肥,2013(4):5- 8.

[3] 张建宇,吕待清.一氧化碳变换工艺分析[J].化肥工业,2000,27(5):26- 32.

[4] 吴艳波.一氧化碳变换装置改造总结[J].化肥工业,2012,39(3):61- 64.

[5] 刘兆伟.变换工段技改总结[J].化肥工业,2005,32(2):45- 47.