非电厂锅炉系统密闭循环水改造总结

周 清,马兆锋

(兖矿鲁南化工有限公司,山东滕州 277527)

随着旧装置淘汰、新项目的投运,兖矿鲁南化工有限公司东厂区(以下为简称鲁化)锅炉系统热水出现不平衡,造成热水相对过剩、除盐水供不应求的被动局面,通过“温水冷”改造,间接利用循环冷却水替代除盐水直接冷却,使得锅炉系统热水达到平衡,同时又减少了除盐水的使用量[1-2]。改造完成后,形成了独立的温水冷循环冷却系统,简化了工艺流程。

1 改造实施背景

随着鲁化聚甲醛装置的试车,蒸汽冷凝液、预热除盐水等热水局部形成不平衡现象,造成部分热水现场排放。鲁化除盐水系统有2个管网,分别为一级除盐水(SiO2质量浓度≤100 μg/L)和二级除盐水(SiO2质量浓度≤20 μg/L)管网;热水来自各蒸汽换热器形成的冷凝液、汽轮机凝结水及净化系统除盐水加热器除盐水回水(又称预热除盐水)。

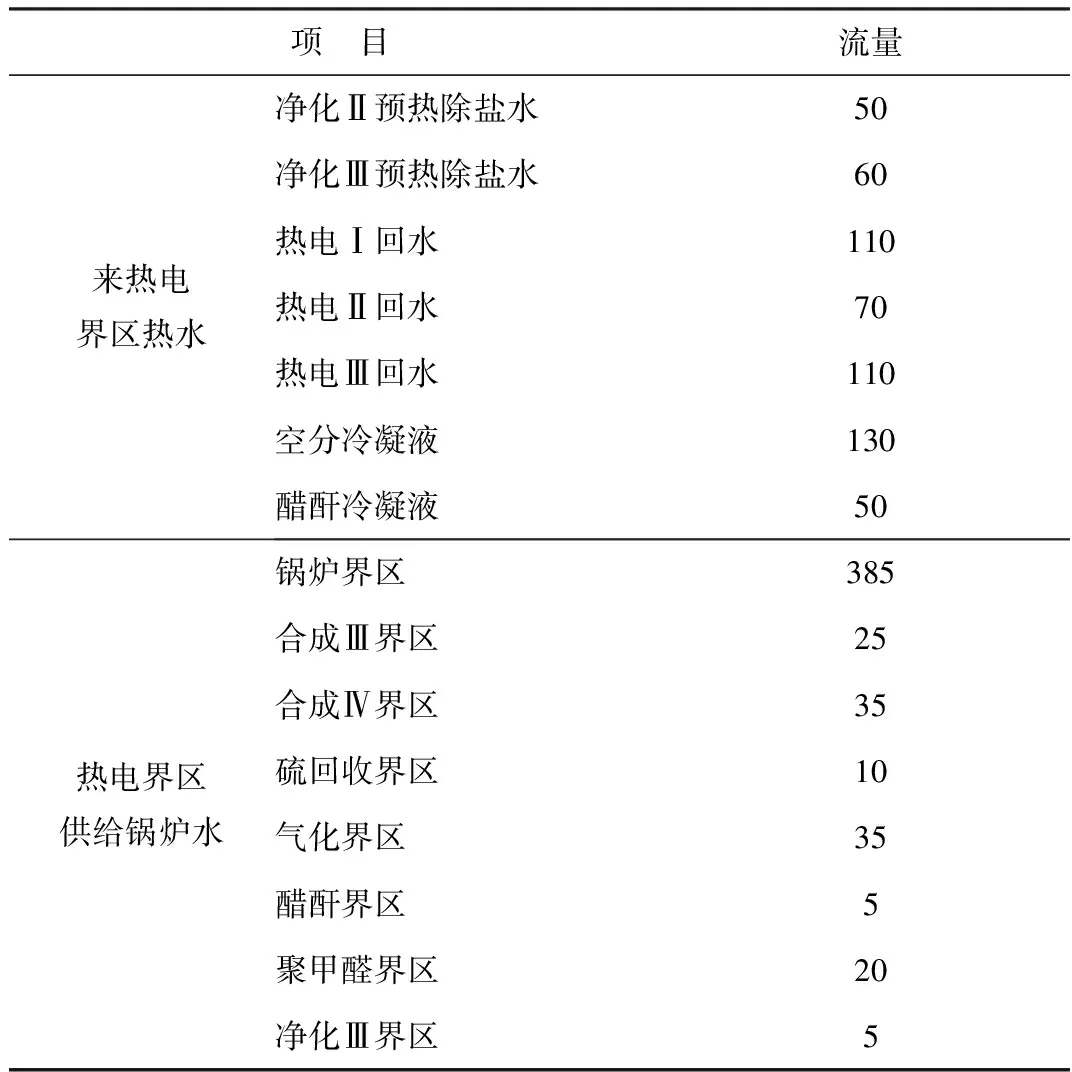

鲁化热电水平衡情况见表1。

由表1可以看出:来热电界区热水合计流量为580 t/h,热电界区供给锅炉水合计流量为520 t/h;即在正常情况下,热电锅炉水系统富余热水60 m3/h。

由于2套净化系统预热除盐水量较大,其界区废热锅炉只能回用约1/3,其余部分全部送热电界区。造成鲁化热水过剩或不平衡的主要原因是锅炉系统中净化系统预热除盐水的用量较大,远超出蒸汽冷凝液的损失量,为此,计划将部分预热除盐水改为循环水间接冷却。锅炉系统预热除盐水主要为冷渣机、风机及汽机轴封冷却,将其改为循环水间接冷却,即新增1台温水冷却器(简称温水冷),将需冷却的设备的热量通过除盐水移至循环水,温水冷的作用是将设备的热量由循环的除盐水传递给循环水。

表1 鲁化热电水平衡情况 t/h

注:热电Ⅰ回水(冷渣机、风机、分析取样),热电Ⅱ回水(冷渣机、风机、分析取样),热电Ⅲ回水(冷渣机、汽机轴封冷却器)

2 改造内容

锅炉系统冷渣机、汽机轴封等换热设备,由于热介质温度高(均在100 ℃以上),或冷却水的接触温度高,必须使用除盐水进行冷却,其他常见的冷却水如新鲜水、循环水在该接触温度下结垢趋向很严重,换热器易发生结垢堵塞,既影响换热,又影响换热器列管的流通及使用寿命。

换热器介质接触温度较高的,不宜用新鲜水或循环水冷却,需用除盐水冷却。硬度适中的新鲜水在达到40 ℃时就有明显的结垢趋向;一般接触温度超过60 ℃,持续接触时间超过2 h,水中的碳酸钙、碳酸镁开始由游离状态组合沉淀为晶石状态,即俗称的结垢。鲁化新鲜水硬度较高,其接触温度不能超过50 ℃;循环水因添加了阻垢剂,接触温度可以适当放宽,但不能超过65 ℃。

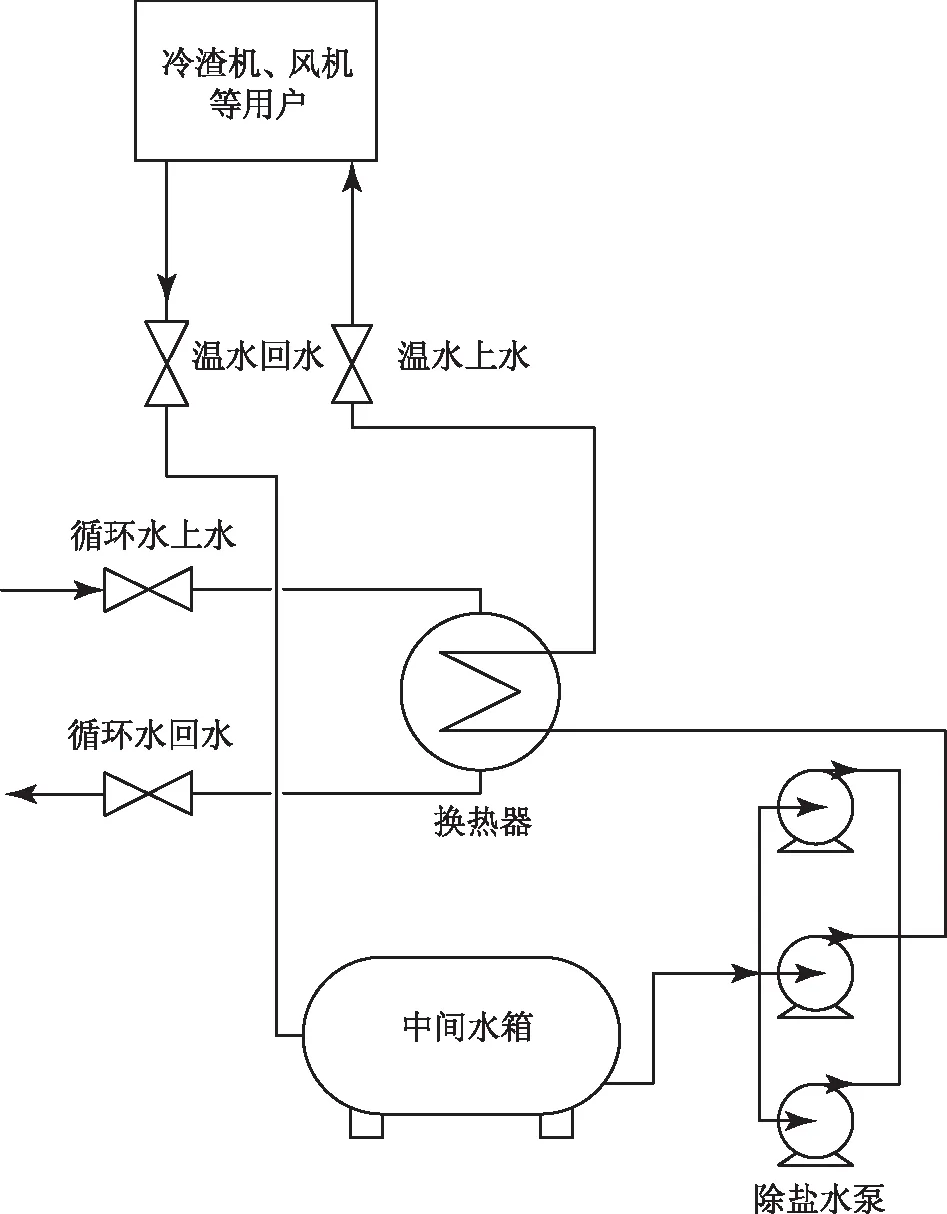

鲁化热电系统新鲜除盐水的用量,很大程度上受到回用热水量(预热除盐水、蒸汽冷凝液)的制约,从而严重影响冷渣机、风机等的正常运行,为此,将使用除盐水冷却的部分设备改为循环水间接冷却。其中,循环水上回水温差5~8 ℃,温水上回水温差5~8 ℃,温水流量固定,并根据温水上回水及其用户(冷渣机、风机)的运行参数情况,调整循环水用量。其详细改造内容如下:锅炉系统预热除盐水主要为冷渣机、风机及汽机轴封冷却,将其改为循环水间接冷却;温水冷改造系统新增1台换热器(即温水冷,其作用是将冷渣机、风机等设备的热量由闭式循环的除盐水传递给循环水)、3台循环水泵(给闭式循环的除盐水加压)、1台除盐水箱(中间水箱)。温水冷改造流程示意见图1。

图1 温水冷改造流程示意

改造原理为:通过3台循环水泵(2开1备),将中间水箱内的除盐水送至温水冷进行冷却,冷却后送往各界区冷渣机、风机等,利用温水冷冷却后的密闭循环的除盐水对冷渣机、风机进行冷却,换热后温度较高的密闭循环的除盐水再回流至中间水箱,温水冷冷却用的循环水就近接生产系统循环水管网。

改造完成后,冷渣机、风机冷却水(闭式循环的除盐水)与锅炉水系统的除盐水进行物理隔离。

3 效益分析

按装置年运行8 000 h、除盐水2.43元/t、循环水0.156元/t、动力电价0.63元/(kW·h)计,则减少除盐水量60 t/h、消耗循环水80 t/h、动力电消耗60 kW(3台泵2开1备,单台泵电机功率为30 kW),年经济效益约76.4万元。

4 结语

此次循环水系统改造保留了除盐水冷却的方式,可满足设备用水要求的同时达到节水的目的;将除盐水直接冷却改为循环水间接冷却,即热介质接触换热仍为除盐水,除盐水作为热交换的传递介质,将热量导出,由循环水进行有效冷却,可实现循环水间接冷却;并改善了换热器冷却用水的结垢情况,减少了新鲜除盐水的用量,可进一步降低生产成本。通过扩充优化循环用水结构,将原来粗放式的直接冷却、直排式冷却,升级为闭式循环冷却。热电所有冷渣机冷却水改为温水冷后,减轻了除盐水系统负荷,运行后解决了东厂区

预热除盐水和蒸汽冷凝液的外排放问题,同时保证了全厂生产系统和热电锅炉的稳定运行。此次改造将煤化工热电系统用水结构由电厂向煤化工转化,形成了适合煤化工的用水模式。

参考文献

[1] 王祥颖.脱硫循环水改造与经济分析[J].化肥工业,2008,35(5):64- 66.

[2] 王文富,相开阳.造气循环水改造小结[J].安徽化工,2008,34(s1):46- 47.

[3] 汤菊生,陈龙,王金方,等.造气循环水改造小结[J].小氮肥,2003,31(5):4- 5.

[4] 郝海河.造气循环水系统运行总结[J].小氮肥,2016,44(12):25- 26.