气纺丝制备氧化物复合碳纤维锂电池负极材料

(电子科技大学 材料与能源学院,四川 成都 610054)

目前,碳材料由于具有较高的嵌锂脱锂性能、低的放电平台且价格低廉等优点,仍然是商业化锂电负极材料的主流[1-4]。但由于其本身结构特性的限制,碳负极材料的发展也遇到了瓶颈,比如比容量已经达到极限、不能满足大型动力电池所要求的持续大电流放电能力等。因此,这些都是目前锂离子电池研究方面亟待解决的关键问题。

纳米碳纤维(Carbon Fiber, 缩写为CF)直径一般在 50~600 nm,是介于纳米碳管与普通碳纤维之间的准一维碳材料,由于其具有较高的结晶取向度、较好的导电和导热性能,被作为锂离子电池负极材料被广泛研究[5-6]。而 SnO2与 Co3O4等氧化物新型负极材料具有较高的理论比容量,分别可达 780 mAh/g和890 mAh/g[7-8],但是由于氧化物体系在脱嵌锂过程中伴随着较为严重的体积变化,导致这些高比容量负极材料的循环性能较差。近年来,将氧化物与碳纤维等材料进行纳米尺度的复合,形成的氧化物复合碳纤维既可以提高比容量,也可以具有较好的循环性能,成为一种具有商业化应用潜力的负极材料,受到人们关注。如Wang等[9]通过静电纺丝法制备Ni/C纳米复合纤维负极材料,电流密度为30 mA/g时,充放电循环 50次之后仍然具有 457 mAh/g的放电容量。

最近,气纺丝作为一种新型的纳米纤维制备方法广受关注。相比于广泛使用的静电纺丝法,气纺丝法具有简便、快速、低耗能、低成本的优点。Santos、Dias等[10-11]先后利用气纺丝法制备了 TiO2、PVDF/Ni等多种纳米纤维。本论文利用气纺丝法取代传统静电纺丝法,以聚丙烯腈(PAN)为粘结剂,将SnCl2·2H2O或Co(NO)3·6H2O溶于溶剂中,通过气纺丝法分别制备得到了 SnO2复合碳纤维(CF-SnO2)、Co3O4复合碳纤维(CF-Co3O4)以及SnO2-Co3O4复合碳纤维(CF-SnO2-Co3O4),进而研究了将这些复合碳纤维用作锂电池负极材料的电化学性能。

1 实验

1.1 实验过程

(1)前驱液的配置:

称取0.71 g SnCl2·2H2O(Sn源摩尔浓度为0.15 mol/L)、0.8732 g Co(NO)3·6H2O(Co源摩尔浓度为0.15 mol/L)以及0.3385 g SnCl2·2H2O和0.4366 g Co(NO)3·6H2O(Sn源和Co源摩尔比为1:1,总摩尔浓度为0.15 mol/L)分别溶解于20 mL N,N-二甲基甲酰胺中搅拌20 min,再分别称取2 g PAN加入其中,超声处理30 min,最后在70 ℃下水浴搅拌3 h,制得CF-SnO2、CF-Co3O4和CF-SnO2-Co3O4三种前驱体纺丝液;

(2)碳纤维制备:

分别将以上三种前驱体纺丝液进行气纺丝,得到前驱体纤维;所述气纺丝参数设置如下:前驱体纺丝液流速为3 mL/h,气压为0.080 MPa,喷丝头与收集装置之间的距离为 20 cm。将 CF-SnO2、CF-Co3O4和CF-SnO2-Co3O4的前驱体纤维置于管式炉中进行烧结,烧结程序为:以5 ℃/min的速率从常温升至300 ℃,保温90 min;通入N2,再以5 ℃/min的速率从300 ℃升至800 ℃,保温60 min,降至室温,即得到相应的氧化物复合碳纤维。

1.2 半电池组装及测试

分别称取质量比为8:1:1的活性粉末、导电剂、聚偏二氟乙烯(PVDF)粘结剂,将PVDF溶于适量的N-甲基吡咯烷酮(NMP)中,搅拌直至完全溶解,再将导电剂与纳米碳纤维混合均匀加入其中调制成浆料,用刮刀涂布于铜箔上,105 ℃烘干制得30 μm左右厚度的薄膜。在真空手套箱中组装成扣式电池,电池以金属锂作为对电极,电解液为 1 mol/L EC:DMC:DEC(体积比 1:1:1),隔膜厚度为 12 μm。扣式电池装好后静置24 h,在高精度电池性能测试系统(深圳亿昇达智能设备有限公司,型号RS-232/485)中设置充电流密度进行恒电流充放电测试,电压测试范围0.01~3 V;循环伏安和交流阻抗测试在电化学工作站(上海辰华仪器公司,型号CHI660c)上进行。

2 结果与讨论

2.1 氧化物复合碳纤维的形貌

图1 氧化物复合碳纤维的SEM照片Fig.1 SEM photos of oxide/CF nanofiber composites

图1所示分别是三种氧化物复合碳纤维CF-SnO2、CF-Co3O4和 CF-SnO2-Co3O4的 SEM 照片。从图1可以看出所制得的氧化物复合碳纤维长度均在几十微米以上,而直径分布在300~500 nm之间,间,由于纺丝过程中气流的波动造成部分纤维的直径粗细不太均匀。比较三种不同的氧化物复合碳纤维,CF-SnO2-Co3O4具有更细的纤维直径,这是由于前驱液以及前驱体纤维中Sn与Co均匀分散,使得在结晶过程中SnO2与Co3O4的晶粒长大受到抑制,形成了更细的晶粒,导致形成的复合碳纤维具有更细的直径。

2.2 氧化物复合碳纤维负极的电化学性能

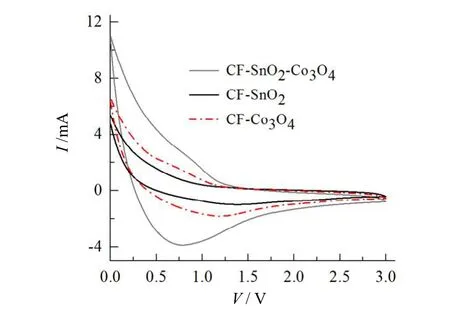

图2是氧化物复合碳纤维的循环伏安曲线,测试电压范围为0~3 V,扫描速率为0.01 mV/s。由图2可知,样品CF-Co3O4和样品CF-SnO2的脱嵌锂电位范围(0~1.5 V)较宽,而样品CF-SnO2-Co3O4分别在0 V和0.77 V出现尖锐的氧化和还原峰,对应于锂离子在碳纤维之间的脱出和插入,表明CF-SnO2-Co3O4碳纤维具有较低的脱/嵌锂平台,有利于纳米纤维在锂离子电池负极材料中的应用。

图2 不同氧化物复合碳纤维负极电池的循环伏安曲线Fig.2 CV curves of oxide/CF nanofiber composite anodes

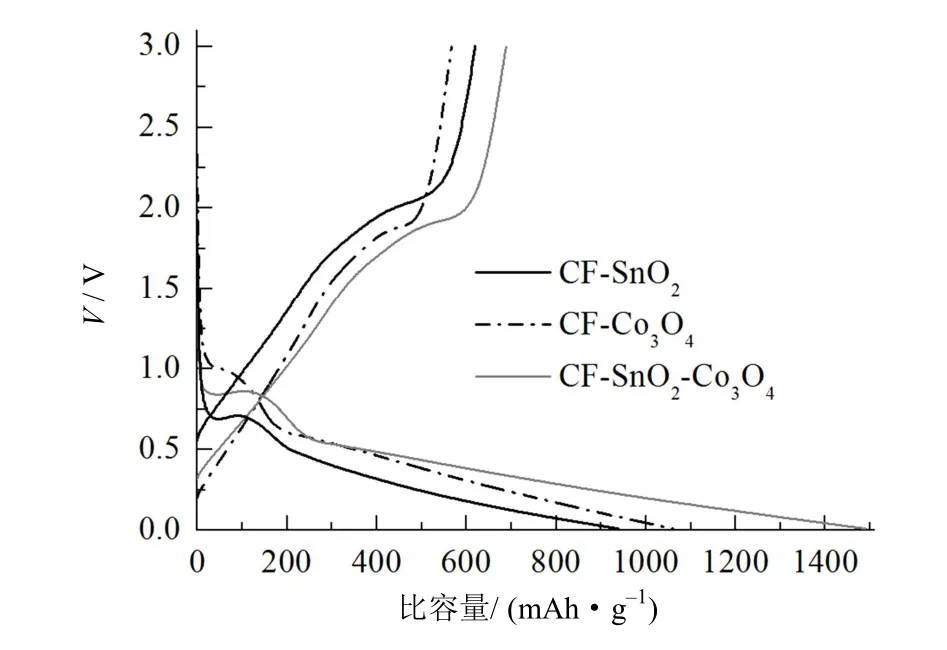

图3 不同氧化物复合碳纤维负极电池的充放电曲线Fig.3 Charge-discharge curves of oxide/CF nanofiber composite anodes

图3是基于三种氧化物复合碳纤维负极的半电池首次充放电曲线。由图3可知,三种氧化物复合碳纤维的充放电曲线较相似,首次放电曲线在0.6~0.8 V有一个平台,在随后的循环中消失,可能是 SEI膜生成导致[12]。CF-SnO2-Co3O4碳纤维首次充放电比容量(充电688 mAh/g,放电1490 mAh/g)最大,CF-Co3O4碳纤维(充电567 mAh/g,放电1061 mAh/g)次之,CF-SnO2碳纤维的充放电比容量(充电 620 mAh/g,放电 938 mAh/g)最低。CF-SnO2-Co3O4碳纤维首次充放电比容量最高是因为SnO2和Co3O4均具有较高的理论比容量,在循环过程中相互促进,降低了锂离子在电极内部的传输阻力,使锂离子更快地转移。

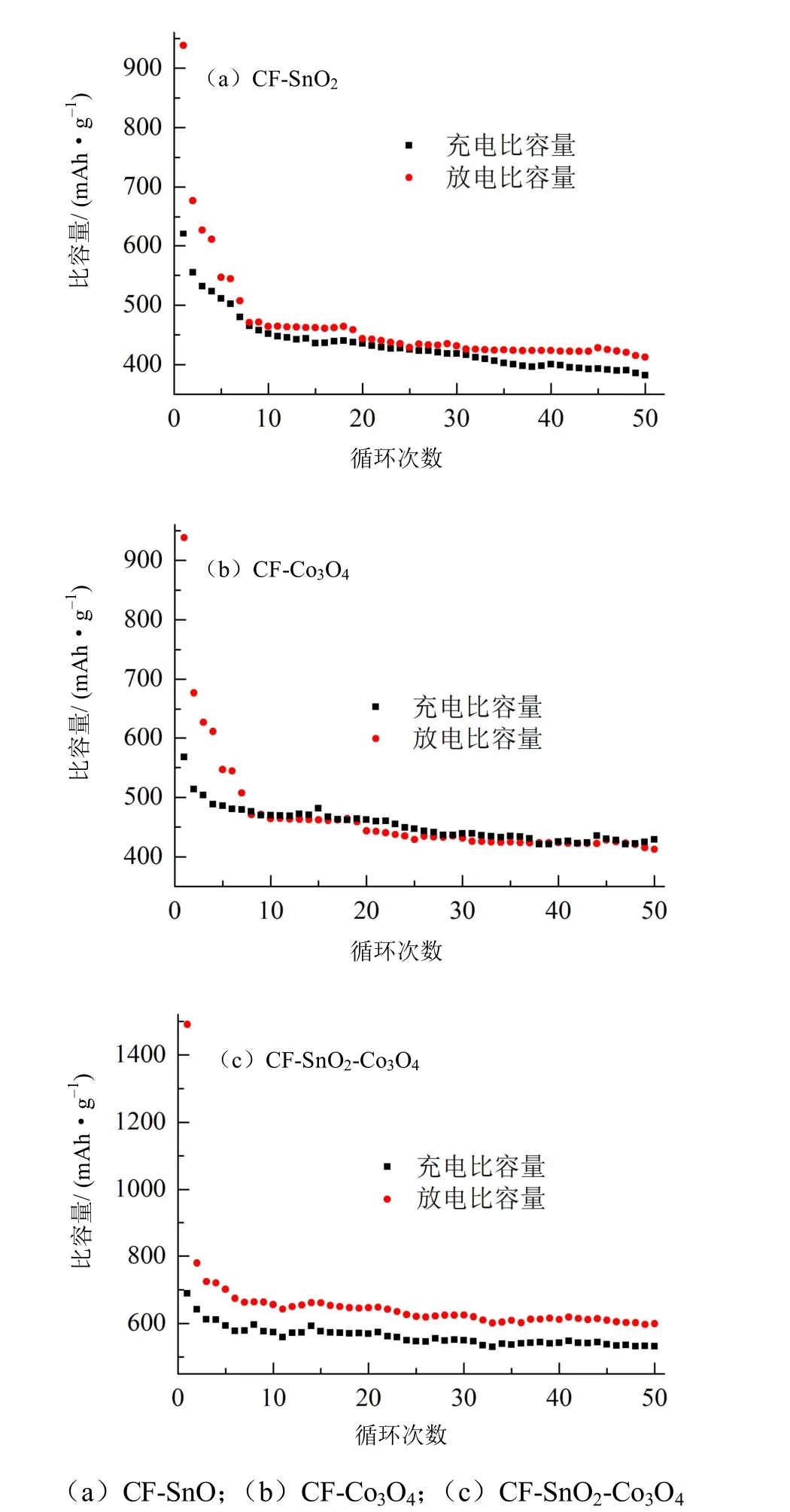

图4 不同氧化物复合碳纤维负极电池的循环性能曲线Fig.4 Cycle performance curves of oxide/CF nanofiber composite anodes

图4是基于三种氧化物复合碳纤维负极的半电池的前50次循环的循环性能曲线。从图4中可以看出,三种氧化物复合碳纤维首次不可逆比容量大,这是因为其比表面积大,生成SEI膜时消耗的锂源多。除首次放电比容量较高外,其余各次放电容量下降趋势逐渐趋于平缓,随着充放电趋势的增加,不可逆比容量逐渐减小。经 50次循环后,CF-SnO2-Co3O4碳纤维充放电比容量(充电 532 mAh/g,放电 599 mAh/g)最高,CF-Co3O4碳纤维(充电429 mAh/g,放电455 mAh/g)次之,CF-SnO2碳纤维(充电382 mAh/g,放电412 mAh/g)最低。CF-SnO2-Co3O4碳纤维充放电比容量最高,是因为气纺丝制备出的 CF-SnO2-Co3O4碳纤维纳米线减小尺寸至纳米级,降低了体积应变,金属氧化物SnO2和Co3O4共同缓冲了充放电过程中的体积变化,提高了材料结构的稳定性。

2.3 氧化物复合碳纤维负极的倍率性能

图5是基于三种氧化物复合碳纤维负极的半电池的倍率性能,测试电流密度分别为186,372,744,186 mA/g,各循环10次对比其倍率性能。从图5可以看出,三种氧化物复合碳纤维随着电流密度的增大,比容量都出现衰减。尤其在 744 mA/g下,CF-SnO2-Co3O4的放电容量最低为 555 mAh/g,CF-Co3O4的为484 mAh/g,CF-SnO2的为330 mAh/g。第 40次充放电(电流密度恢复到 186 mA/g时),CF-SnO2-Co3O4的放电比容量达到 617 mAh/g,CF-Co3O4的为504 mAh/g,CF-SnO2的为376 mAh/g。

比较这三种复合碳纤维负极材料,CF-SnO2-Co3O4碳纤维倍率性能最好,CF-Co3O4碳纤维倍率性能次之,CF-SnO2碳纤维稍差。这是因为 CF-SnO2-Co3O4碳纤维在充放电循环过程中,当SnO2发生体积膨胀时,由于Co3O4的存在,抑制了部分体积膨胀,减小了体积变化对其性能的影响,同时Co3O4提升了SnO2的电子和离子导电性,有效地减小了电荷转移电阻,使材料的循环性能得到了改善;反之,亦然。两种金属氧化物SnO2和Co3O4之间的协同作用使碳纤维的结构更加稳定,在充放电的过程中形成了稳定的SEI膜,所以在不同倍率下,CF-SnO2-Co3O4碳纤维的充放电性能较高,高倍率充放电性能良好。

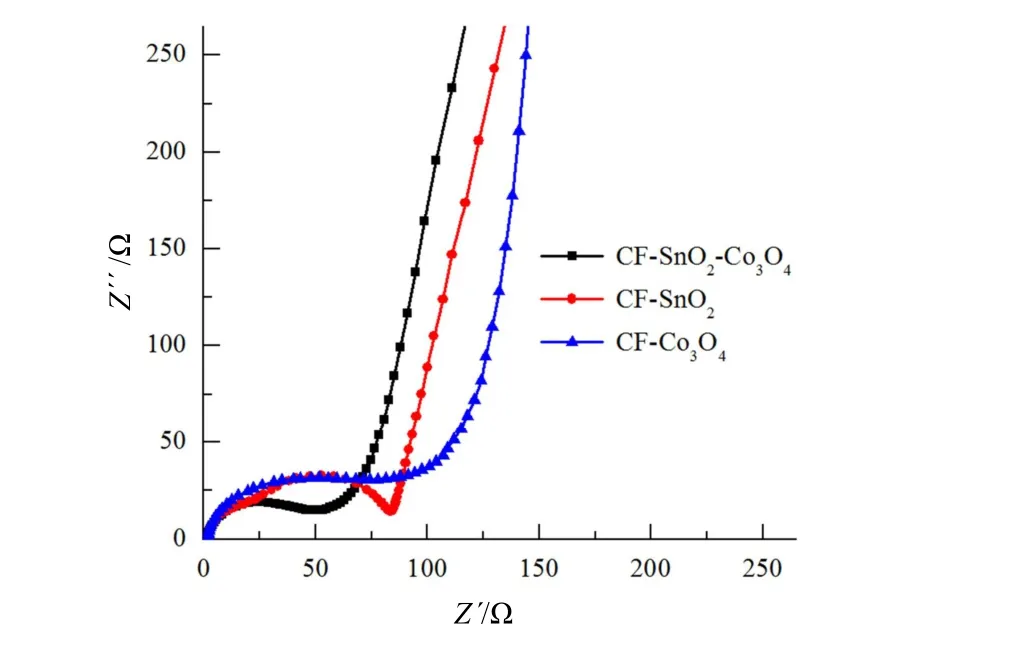

倍率性能的好坏跟电极材料的电子导电性有很大关系。为了分析循环过程中氧化物复合碳纤维纳米线的导电性,分别对不同氧化物 Co3O4、SnO2以及Co3O4和SnO2共同复合的碳纤维进行交流阻抗测试,测试条件为0.1 Hz~100 kHz,振幅为5 mV,如图6所示。阻抗图包括两个组成部分,高频区的半圆区域和低频区域的一条直线。对于过渡金属氧化物负极材料来说,半圆部分代表SEI膜的电阻和电荷转移电阻[13]。由图6可以看出,CF-SnO2-Co3O4电极材料的电荷转移电阻最小,活性材料和集流体之间的接触性最好,倍率性能和循环稳定性最好。

图5 氧化物复合碳纤维负极的倍率性能曲线Fig.5 Rate performance curves of oxide /CF nanofibercomposite anode

图6 不同氧化物复合碳纤维负极电池的交流阻抗谱Fig.6 Nyquist curves of oxide/CF nanofiber composite anodes

3 结论

本文采用气纺丝法制备了金属氧化物复合碳纤维,成功制备出 CF-SnO2、CF-Co3O4和CF-SnO2-Co3O4三种氧化物复合碳纤维纳米材料,将这几种碳纤维纳米材料作为负极主材组装电池研究其电化学性能。制备的三种复合材料负极的嵌锂容量以 CF-SnO2-Co3O4最高,CF-SnO2最低。其中CF-SnO2-Co3O4的首次放电比容量高达 1490 mAh/g,基于 CF-SnO2-Co3O4负极的半电池经过 50次循环之后,放电比容量仍然维持在599 mAh/g左右,远高于目前主流的石墨负极的理论比容量。结果表明,金属氧化物较高的理论比容量能够显著提高复合材料的嵌锂容量,而碳纤维纳米线及其中氧化物纳米颗粒的存在增强了材料的结构稳定性,改善了其循环性能,这种氧化物复合碳纤维CF-SnO2-Co3O4具有成为高比容量负极材料的潜力。

参考文献:

[1]TARASCON J M,ARMAND M.Issues and challenges facing rechargeable lithium batteries [J]. Nature, 2001,414(6861): 359-367.

[2]KIM J, RYU Y H, CHOI S B. New shunting parameter tuning method for piezoelectric damping based on measured electrical impedance [J]. Smart Mater Struct,2000, 9: 868-877.

[3]MADDEN J D W, VANDESTEEG N A, ANQUETIL P A,et al. Artificial muscle technology: physical principles and naval prospects [J]. IEEE J Oceanic Eng, 2004, 29:706-728.

[4]MADDEN J D, CUSH R A, KANIGAN T S, et al. Fast contracting conducting polypyrrole actuators [J]. Synth Met,2000, 113: 185-192.

[5]SHAHINPOOR M, KIM K J. A novel physically-loaded and interlocked electrode developed for ionic polymermetal composites (IPMCs) [J]. Sens Actuators A, 2002, 96:125-132.

[6]唐泽勋, 叶红齐, 韩凯, 等. 锂硫电池硫基复合正极材料发展综述 [J]. 电子元件与材料, 2017, 36(10): 1-11.

[7]MORIMOTO H, TOBISHIMA S, NEGISHI H, et al.Anode behavior of electroplated rough surface Sn thin films for lithium-ion batteries [J]. J Power Sources, 2005,146(1/2): 469-472.

[8]LIU Y, ZHANG X G. Effect of calcination temperature on the morphology and electrochemical properties of Co3O4for lithium-ion battery [J]. Electrochim Acta, 2009, 54(17):4180-4185.

[9]WANG B, CHENG J, WU Y, et al. Electrochemical performance of carbon/Ni composite fibers from electrospinning as anode material for lithium ion batteries[J]. J Mater Chem A, 2013, 1(4): 1368-1373.

[10]SANTOS A M C, MOTA M F, LEITE R S, et al. Solution blow spun titania nanofibers from solutions of high inorganic/organic precursor ratio [J]. Ceram Int, 2018,44(2): 1681-1689.

[11]DIAS Y J, GIMENES T C, TORRES S A P V, et al.PVDF/Ni fibers synthesis by solution blow spining technique [J]. J Mater Sci Mater Electron, 2018, 29(1):514-518.

[12]YAMAGUCHI S, ASAHINA H, SATO T, et al. SEI film formation on graphite anode surfaces in lithium ion battery[J]. Mol Cryst Liq Cryst Sci Technol Sect A, 1998, 322(1):239-244.

[13]马萍, 徐宇虹, 巩桂英, 等. 一种新型的锂离子电池负极材料 [J]. 电子元件与材料, 2006, 25(11): 27-30.