水煤浆气化装置混合器改造总结

王德胜,丁盼盼

(宁波中金石化有限公司 浙江宁波 315203)

宁波中金石化有限公司气化装置以石油焦为气化原料,气化产生的水煤气经洗涤单元后进入废热锅炉回收余热,再通过换热器降温、降湿后进入MDEA脱硫装置,最终生产出合格的合成气供后工序使用。随着气化装置的投运,出现了合成气含尘量高的问题。停车拆检洗涤单元的混合器,发现其管道壁面有明显的结垢现象;调阅DCS运行记录,发现混合器进出口压差以1.5 kPa/d的速率增长,严重影响了气化装置的稳定运行。针对此状况,对混合器进行了改造。

1 洗涤单元简介

来自气化炉激冷室的饱和水煤气与来自黑水循环泵的黑水在混合器内混合,使水煤气中夹带的固体颗粒完全润湿并被除去,然后水与水煤气的混合物进入旋风分离器。在旋风分离器内,气相中的大部分细灰进入液相(31 m3/h,173 ℃,1.4 MPa),黑水送黑水处理工段。出旋风分离器的水煤气进入水洗塔的塔板下部,水煤气向上穿过塔板,与塔中部来自蒸发热水塔的高温灰水、塔上部加入的锅炉水和来自热回收装置的冷凝液逆流直接接触,洗涤剩余的固体颗粒,同时伴随着水煤气降湿、相变及灰水升温等过程。水煤气在水洗塔顶部经旋流板除沫器除去夹带的雾沫,使水气比达到约0.92、含尘质量浓度<1 mg/m3(标态)。水煤气洗涤单元工艺流程如图1所示。

2 混合器的改造

2.1 改造前混合器简介

图1 水煤气洗涤单元工艺流程

图2 改造前混合器结构

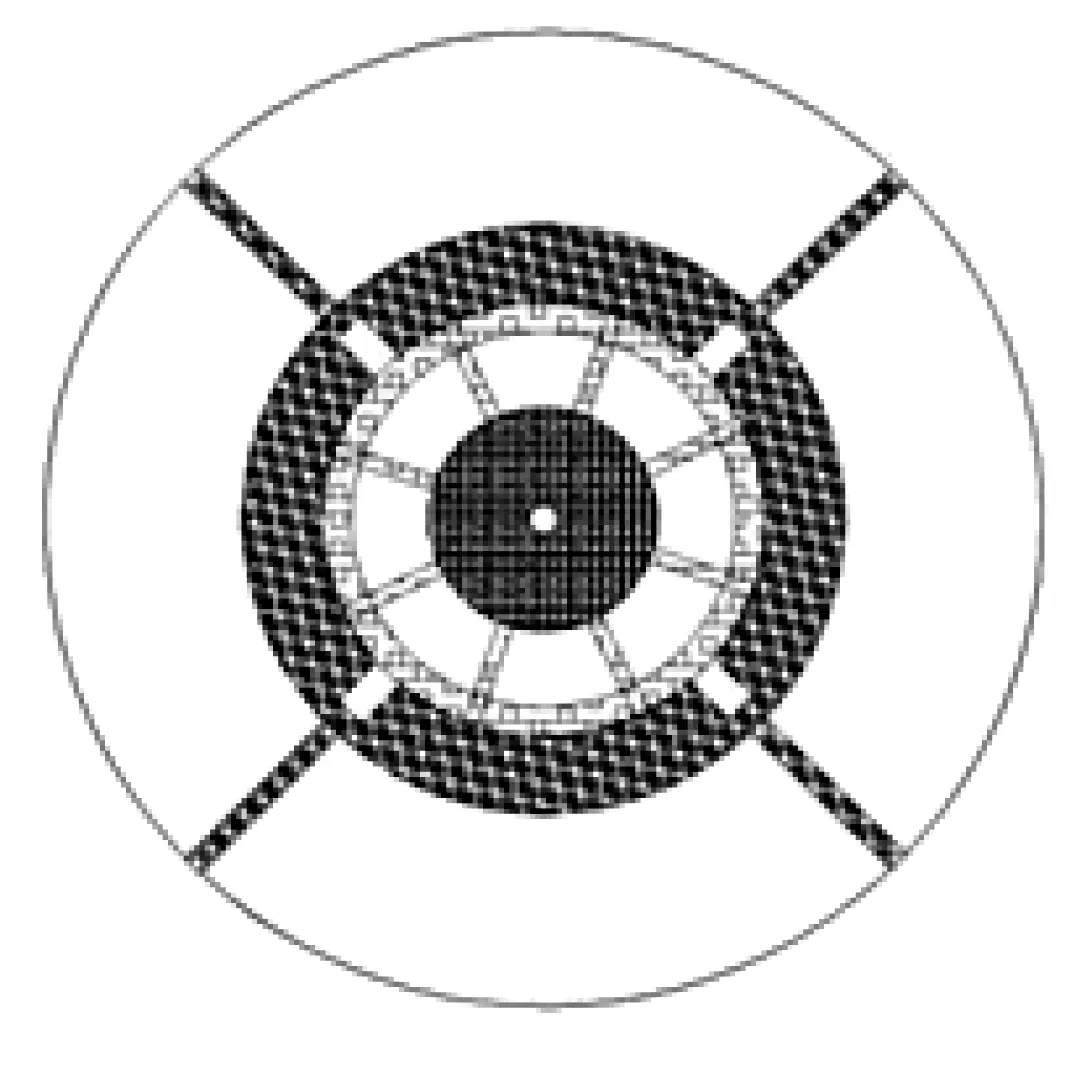

图3 洗涤水喷头

改造前混合器结构如图2所示。洗涤水流入混合器内的喷头(图3)后,在喷头内形成水膜,由于洗涤水管及套管的存在,湿煤气被加速并与旋转水膜进行动量交换,洗涤水被雾化,再由喷头雾化喷出。在套管段中,煤气保持高速流动,液滴与液滴之间、液滴与灰粒之间剧烈碰撞,此时凝并大于分裂,液滴得以长大,为获得下游良好的旋风分离效果奠定了基础。

2.2 改造后混合器简介

改造后混合器(图4)主要由收缩段、喉管和扩散段3部分组成,除尘过程分为雾化、凝聚和除雾3个阶段,其中雾化和凝聚在文丘里管内进行,除雾在旋风分离器内完成[1]。

在文丘里管中,捕尘体均为液滴和液膜,气液两相接触表面是液滴和液膜表面。用液滴捕集含尘气体中的粉尘粒子涉及到惯性碰撞、拦截、扩散力、离心力、重力等沉降捕尘机理,但对于粒径大于0.5 μm的粉尘粒子,在没有强电场力作用下,主要捕尘机理是惯性碰撞[2]。含尘气体进入收缩段后流速增大,进入喉管时流速达到最大值;洗涤液在收缩段和喉管中被雾化为细小的液滴后进入洗涤水喷头,气液两相间相对流速很大,气体完全被液体所饱和,尘粒表面附着的气膜被冲破,使尘粒被液体润湿,因此在尘粒与液滴或尘粒之间发生剧烈的碰撞、凝聚。在扩散段,气体速度逐渐降低,压力逐渐回升;由于惯性影响,液滴速度可能高于气速,使这种以尘粒为凝结核的凝聚作用发生得更快,并形成直径较大的含尘液滴。

图4 改造后混合器结构

2.3 混合器改造前后说明

与改造前相比,改造后的混合器有以下几点不同。

(1) 内部管件改成了文丘里管,相当于增加了扩散段。由于改造前混合器内没有扩散管,一方面气流保持着高流速,随着时间的延长,聚集的尘粒和液滴也逐渐变大,从而导致摩擦力增大,影响了聚集物的速度(与文丘里管不同,聚集物的速度可能会低于气流速度),造成聚集效率下降;另一方面,气流夹带着聚集物流出内部管件后,管径的突然增大导致气流速度急剧下降,聚集物由于质量大,故惯性也比较大,依然保持着较高速度且方向有一定的随意性,这就容易造成管壁结垢,这与检修混合器发现明显结垢的现象相吻合。

(2) 洗涤水喷头前管壁上增设了2圈螺旋状金属挡板,其目的是为了提高洗涤水的湍流程度,再配合洗涤水喷头,有利于水的雾化。

(3) 在原混合器的基础上增设了2 m长的延长管,便于以尘粒为凝结核的凝聚作用时间延长,以便充分凝聚成直径较大的含尘液滴,同时也减轻了旋风分离器的负荷,特别在负荷波动较大时起到了很好的缓冲作用。

2.4 混合器的工艺改造

改造前,混合器洗涤水由水洗塔下部的黑水通过黑水循环泵补给,因此洗涤水本身较脏、细渣较多,影响了混合器的除尘效果。由于混合器洗涤水水质较差、高温灰水至洗涤塔仪表阀的开度较小、高温灰水泵出口压力高,仅运行1个月就造成仪表阀后管壁严重磨损,为此将混合器补水改为高温灰水。由于高温灰水压力高、湍流程度大,利于雾化,而且解决了仪表阀后管壁磨损严重的问题,同时满足了混合气使用清洁水的要求。此外,再配置1路锅炉水(2.2 MPa,120 ℃)至混合器的管路作为备选措施,若出界区的合成气带灰仍较严重时,可使用更为清洁的锅炉水。

3 混合器至旋风分离器入口下倾角度的调整

旋风分离器为加压设备,如采用切向进口则投资巨大。为使气流沿分离器筒体旋转,将湿煤气进口管伸入旋风分离器内(图5),以达到进气作切向运动的目的。

图5 旋风分离器进口管布置

湿煤气进口管设有端部法兰并与旋风分离器进口法兰连接,进口管自器壁到端部的距离为450 mm,沿管道母线剖去一半。其端部用柱面圆形盖焊封,该封件应能从入口移出以便于维修,其厚度为30 mm。因其受气流中固体冲刷而易损坏,检修时应予以更换。为了使旋风分离器内气体稳定旋转,该封件应保证周边光滑,防止毛刺干扰流场。为使气流相对水平面产生向下倾角,进气管剖去半柱面所得矩形法线与水平面夹角呈60°且向下。水煤气沿旋风分离器筒壁旋转,在离心力的作用下,液滴及其包裹的细灰被甩至筒壁,而筒壁内侧已被水润湿,易于捕获液滴,在重力的作用下液膜沿壁流至分离器下部的储液槽。气体不断旋转,先是自上而下,探底后折返向上旋转,经排气管逸出旋风分离器,因液体密度远大于气体密度,所以在上述旋转过程中均有分离效果。正常操作时,由于气流旋转,相应地拉动储液槽内液体旋转,细灰相对集中于旋风分离器中心线附近并自灰水出口排出。

旋风分离器入口下倾角对改善旋风分离器的分离性能、降低能耗并有效减轻“上灰环”现象的发生具有重要的作用。入口下倾角也不是越大越好,随着入口下倾角的增大,旋风分离器的压力损失降低,分离效率先升高后降低[3]。根据计算,将旋风分离器入口下倾角由60°调整至45°。旋风分离器入口下倾角调整前后示意见图6。

图6 旋风分离器入口下倾角调整前后示意

4 结语

混合器改造完成后,合成气带灰现象有了较大的改观,旋风分离器底部黑水含固质量分数由1.5%提高至2.0%,说明混合器和旋风分离器除尘效果有了较大提高,但与设计指标含尘质量浓度<1 mg/m3(标态)仍存在一定差距。石油焦雾

化效果不好等因素造成系统灰渣较多,这与水煤气含尘量高有较大关系。为此,还应该继续探索,以便彻底解决水煤气含尘量高的问题。

参考文献

[1] 郝吉明,马广大,王书肖.大气污染控制工程 [M].北京:中国环境科学出版社,1985:59.

[2] 胡金榜,陈志强,宗润宽,等.文丘里洗涤器除尘操作参数的优化设计与工程实践[J].环境工程,1999(5):35- 38.

[3] 田晓庆,何宏舟.旋风分离器入口结构影响的研究现状与进展[J].过滤与分离,2013(2):4- 8.