低压氨合成装置比较

马 辉,乔 洁,庞伟玲

(河南心连心化肥有限公司 河南新乡 453731)

河南心连心化肥有限公司(以下简称心连心公司)新乡基地的45·80项目和新疆基地的30·52项目均采用低压氨合成技术。45·80项目于2011年开始筹建,但因当时国内低压氨合成技术尚未成熟、应用业绩少,而国外技术供应商的工艺包和设备费用太高,经多次论证,决定氨合成工段按2套240 kt/a产能设计[1],于2013年开车运行,但因氨合成塔设计不合理,氨合成回路一直存在不少问题。在30·52项目建设时,汲取了45·80项目的经验,低压氨合成采用瑞士卡萨利公司的技术,于2015年开车运行,整个装置的运行情况与设计指标相符,达到国际先进水平。

1 低压氨合成工艺

在国内以煤为原料的合成氨生产工艺中,随着大型加压流化床气化技术、低温甲醇洗和液氮洗低温净化技术的推广,进入氨合成界区的原料气中的甲烷和氩气的含量之和能被控制在极微量的水平,较低的惰性气体含量使氨合成反应的转化率有了很大的提高,氨合成回路的压力也随之降低。实践证明,15 MPa左右的合成压力对于没有惰性气体的氨合成反应是最为经济的,相比之前的高、中压氨合成压力,此工艺被称为低压氨合成。

目前,世界上先进的低压氨合成技术供应商主要有瑞士卡萨利公司、美国KBR公司、丹麦托普索公司,而国内低压氨合成技术的研究起步较晚,运行参数与国外先进装置相比仍有一定差距。低压氨合成技术的关键在于氨合成反应器,国内外技术的氨合成回路整体差异不大[2],而反应器设计是否合理直接决定着整个合成回路运行的经济性。

2 低压氨合成装置的比较

2.1 45·80项目

45·80项目氨合成工段单套装置的设计产能为240 kt/a,氨合成回路工艺流程:进入界区的补气和未反应的循环气分别经油分离器除油后汇合进入热交换器中与反应后的气体换热,然后进入氨合成塔反应;出氨合成塔的反应气先依次经废热锅炉、热交换器、软水加热器回收高品质热量,再依次经循环水冷却器、溴化锂水冷却器、冷交换器降温,其中冷交换器上部为换热器,下部为旋流分离器,大部分液氨在此得到分离;分离液氨后的循环气经氨冷却器继续降温、氨分离器进一步分离液氨,然后经冷交换器、往复式循环机提压作为新一轮的入塔循环气。氨合成回路工艺流程如图1所示。

图1 45·80项目氨合成回路工艺流程

该项目的氨合成塔采用一轴三径、三床四段内件,每个反应床都设有单独的换热器,设计思路是反应前的气体分流进入3台换热器内预热,预热后的气体在氨合成塔的零米层混合,然后依次经第1床、第2床和第3床进行反应并回收热量;为了控制零米层温度,设有冷激气调温。

进入合成塔零米层的气体共有4股:第1股气体来自塔外热交换器加热后的循环气,进入合成塔下部换热器的管程,与壳程来自塔内第3床反应后的出口气体进行换热,然后进入合成塔零米层;第2股气体为2股气体的混合气,一股来自混合后的循环气,另一股来自塔外热交换器加热后的循环气,2股气体在塔外汇合后入塔进入合成塔中部换热器的管程,与壳程来自塔内第2床反应后的出口气体进行换热,然后进入合成塔零米层;第3股气体同样为2股气体的混合气,一股来自合成塔塔壁环隙出口气,另一股来自塔外热交换器加热后的循环气,2股气体在塔外汇合后入塔进入合成塔上部换热器的管程,与壳程来自塔内第1床反应后的出口气体进行换热,然后进入合成塔零米层;第4股气体为零米层温度调节气,来自混合后的循环气,通过设置在催化剂筐盖上的冷激气孔喷入零米层,用于降低第1床入口气体温度。4股气体在氨合成塔零米层混合以后,分别经过第1床轴向段、第1床径向段、上部换热器壳程、第2床径向段、中部换热器壳程、第3床径向段、下部换热器壳程,最后出合成塔。45·80项目合成塔内部流程如图2所示。

图2 45·80项目合成塔内部流程

2.2 32·50项目

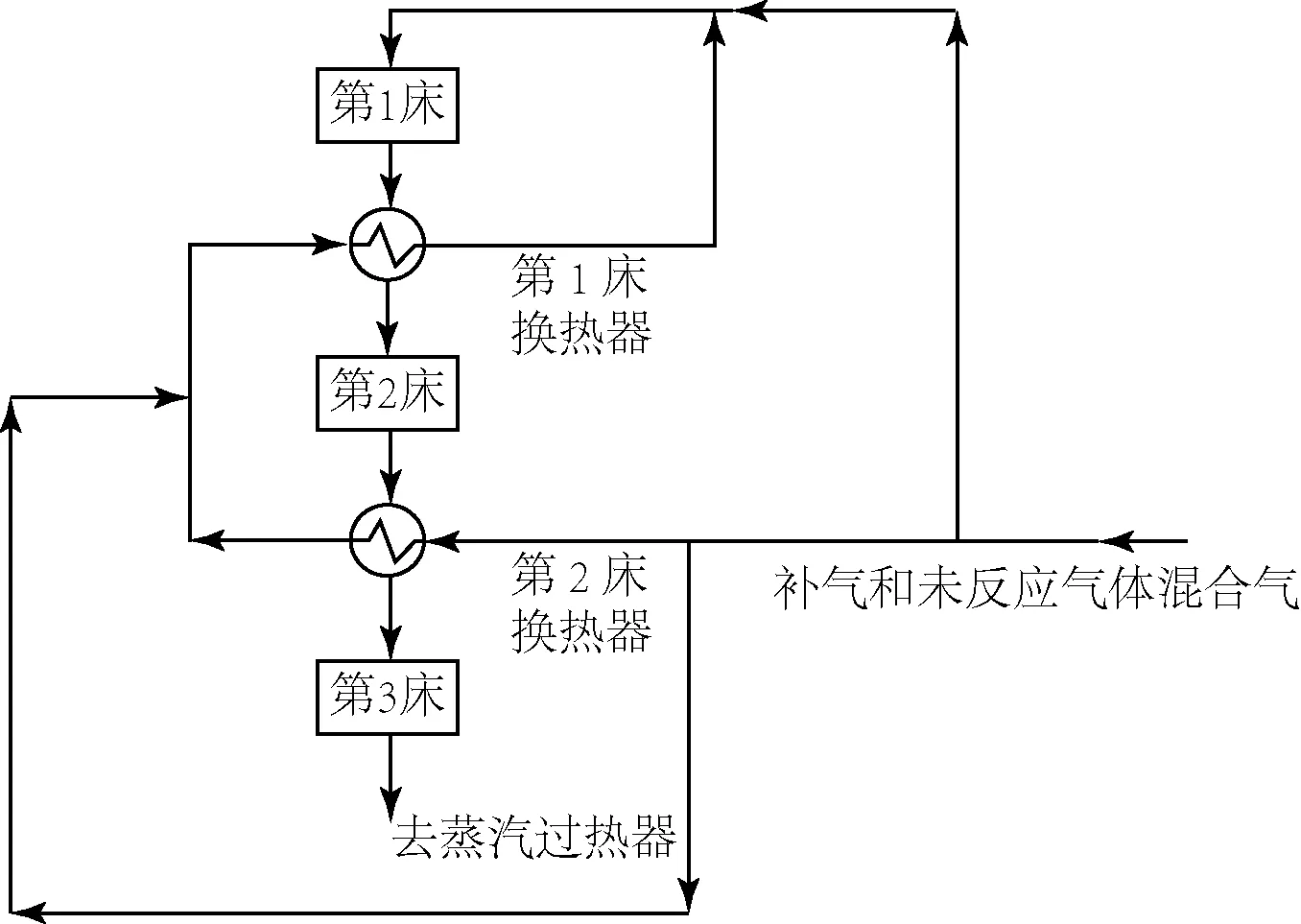

心连心公司30·52项目氨合成采用瑞士卡萨利公司提供的技术,合成氨设计产能为单套装置300 kt/a,氨合成回路工艺流程:补气和未反应的循环气在离心机三段入口前汇合后进入离心机,经离心机提压后的混合气在热交换器中与反应后的气体进行换热,然后进入氨合成塔反应;出氨合成塔的反应后气体先依次经蒸汽过热器、废热锅炉、锅炉给水预热器、热交换器回收高品质热量,再依次经循环水冷却器、冷交换器、氨冷却器降温,最后液氨全部在氨分离器内进行分离;分离液氨后的循环气经冷交换器、离心机提压作为新一轮的入塔循环气。30·52项目氨合成回路工艺流程如图3所示。

图3 30·52项目氨合成回路工艺流程

该项目的氨合成塔采用卡萨利公司设计的三床轴径向混合流合成塔内件,在第1床以及第2床各设有1台换热器用于反应后气体的降温和反应前气体的预热,整体工艺简单,进塔副线少。

进入氨合成塔零米层共有3股气体:第1股气体为入塔主进气,从合成塔底部进入合成塔外壳与内件的环隙以回收内件的外表面热量,然后从上部引入第2床换热器的管内与第2床反应后的出口气体进行换热,温度升高后气体上行进入第1床换热器的管内与第1床反应后的出口气体进行换热,最后进入合成塔的零米层;第2股气体为零米层温度调节气,该股气体在第1床入口处与入塔主线气汇合,用于调节第1床入口合成气温度;第3股气体为第2床入口合成气温度调节气,该股气体与入塔主进气在第2床换热器出口的中心管内混合,再进入第1床换热器的管内与第1床反应后的出口气体进行换热,最后进入合成塔的零米层。3股气体在零米层混合,然后经第1床、第1床换热器的管间、第2床及第2床换热器的管间,最后出合成塔。30·52项目合成塔内部流程如图4所示。

图4 30·52项目合成塔内部流程

2.3 工艺流程比较

从合成塔内部气体流程和内件结构可看出,2套装置的合成塔内件差别较大,这直接决定了氨合成回路流程的差异。

(1) 对于放热的固定床反应器,传热和温度控制是技术的难点和关键[3]。卡萨利公司的内件兼顾了反应前气体预热的适宜性和反应后气体热回收的充分性,所有进塔气均经过热交换器加热以减轻冷激效应;进塔气体大部分走内件和外筒之间的环隙,一方面有利于进一步预热反应气,提高反应速度,另一方面可降低反应器温度,更有利于反应的平衡;第3床不设置换热器,尽量提高出塔气体温度以增加热回收,这也直接决定着整个氨合成装置的经济性。

(2) 45·80项目的氨合成回路中设有溴化锂水冷却器,而卡萨利工艺中没有,这一点决定了液氨分离的差别,即前者液氨分离2次,而后者只分离1次。是否设置溴化锂水冷却器,应根据公用工程平衡来确定,如果富余的低压蒸汽较多,可以建溴化锂水冷却器以降低冷冻负荷,但会相应增大系统阻力。另外,45·80项目中大部分液氨在冷交换器下部分离后再去氨分离器分离,因气相中氨的分压降低,加大了液氨在氨分离器中分离的难度;如果只进行1次分离,氨分离器应该具有较高的分离效果。

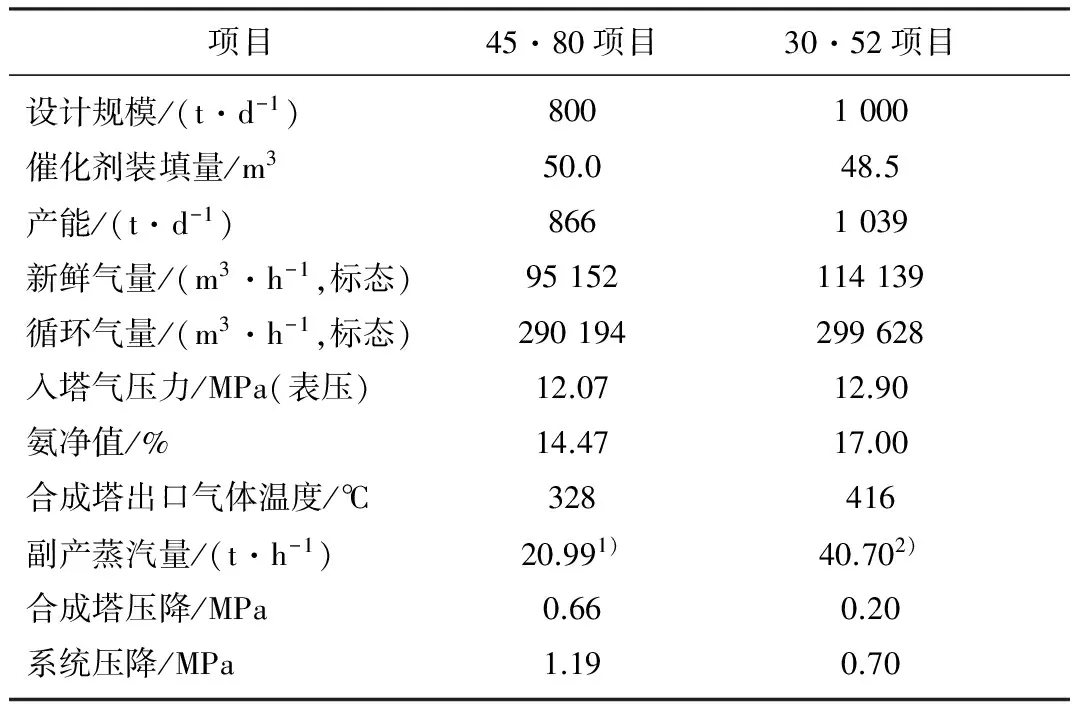

2.4 运行参数比较

通过对2套低压氨合成装置部分运行参数的比较(表1),发现45·80项目因内件结构原因导致催化剂利用率和热量回收率偏低,经折算吨氨副产表压2.5 MPa饱和蒸汽量为0.58 t,而卡萨利工艺吨氨副产表压3.8 MPa过热蒸汽量为0.94 t。

表1 2套低压氨合成装置部分运行参数的比较

项目45·80项目30·52项目设计规模/(t·d-1)8001000催化剂装填量/m350.048.5产能/(t·d-1)8661039新鲜气量/(m3·h-1,标态)95152114139循环气量/(m3·h-1,标态)290194299628入塔气压力/MPa(表压)12.0712.90氨净值/%14.4717.00合成塔出口气体温度/℃328416副产蒸汽量/(t·h-1)20.991)40.702)合成塔压降/MPa0.660.20系统压降/MPa1.190.70

注:1)表压2.5 MPa饱和蒸汽(226 ℃);2)表压3.8 MPa过热蒸汽(403 ℃)

由于45·80项目中氨合成塔第3床换热器的换热面积设计偏大,导致氨合成塔的热量无法移出,实际操作中必须加大循环量、增加冷激气量,不仅造成合成塔热量回收率和氨净值偏低,而且造成合成塔和系统压降偏大。

4 结语

先进的低压氨合成技术应具有的特点:氨合成塔的转化率(氨净值)高,合成塔内件结构简单、阻力低,出塔气体温度高、副产蒸汽多;合成回路设备少,系统压降小。在早期的低压氨合成装置中,由于国内技术供应商缺乏相关的实践经验,反应器的设计和计算与国外同类型设备存在一定的差距,装置的实际运行效果不理想。随着最近几年先进煤气化技术的推广,带动了我国低压氨合成技术的发展,经过多年的摸索和研究,国内技术供应商已经完全掌握和消化了低压氨合成技术,为我国氮肥工业的发展作出了突出贡献。

参考文献

[1] 张宝珠,常荣芳,张本锋,等.低压氨合成技术在我公司的应用[J].中氮肥,2016(1):23- 25.

[2] 张占一.新型氨合成工艺技术的特点及比较[J].化肥设计,2011(6):48- 52.

[3] 陈甘棠.化学反应工程[M].3版.北京:化学工业出版社,2007:156.