鲁奇炉热回收装置的热力学分析

崔宗照

(晋煤金石化工投资集团有限公司 河北石家庄 050041)

目前,国内外以煤为原料生产化工产品的企业中,所采用的煤气化工艺有多种,如常压固定层间歇气化、碎煤加压气化(鲁奇炉)、粉煤流化床气化、粉煤气流床气化等,各种气化技术均有其各自的优缺点,对原料煤的品质均有一定的要求,其工艺的先进性、技术成熟程度互有差异。鲁奇炉目前仍然是世界上加压煤气化工艺中在运装置和业绩最多的炉型之一,南非大型煤制油化工联合体SASOL公司采用德国鲁奇碎煤加压气化技术,共有97台气化炉,气化炉设备利用率达94%[1],其中SASOL Ⅰ厂有17台气化炉(13台MK Ⅲ型,3台MK Ⅳ型,1台制气能力为66 000 m3/h 的MK Ⅴ型),SASOL Ⅱ厂和SASOL Ⅲ厂各有40台内径Φ3.8 m、制气能力为41 000 m3/h的MK Ⅳ型气化炉。鲁奇碎煤加压气化技术在国内成功应用范例主要有山西化肥厂一期工程(4台气化炉)、山西化肥厂改造工程(增建1台气化炉)、哈尔滨依兰气化厂(5台气化炉)、云南解化煤制氨(14台气化炉)、河南省义马气化厂一期(3台气化炉)、河南省义马气化厂二期(2台气化炉)、山西潞安煤基160 kt/a合成油示范工程(4台气化炉)以及新疆广汇800 kt/a二甲醚一期工程、大唐国际SNG化工厂等。

鲁奇碎煤加压气化技术的优点:①可以气化劣质煤,结合了成熟的移动床加压气化技术和高效的熔渣气化技术的优点;②采用逆向气化,煤在炉内停留时间长达1 h,鲁奇炉的操作温度和出口煤气温度低;③氧耗较低;④热效率高于流化床气化技术;⑤可获得的总体工艺效率高于其他气化技术;⑥经过大量工业化应用验证,技术成熟可靠;⑦原料煤中的碳几乎全部得到利用,碳转化率>99.5%,无资源浪费;⑧粗煤气中的焦油分离后即可加工成副产品,也可注入气化炉气化;⑨废水处理装置较小,气化炉排渣无污染而可用作筑路材料;⑩投资低,性价比高。

1 鲁奇炉热回收装置简介

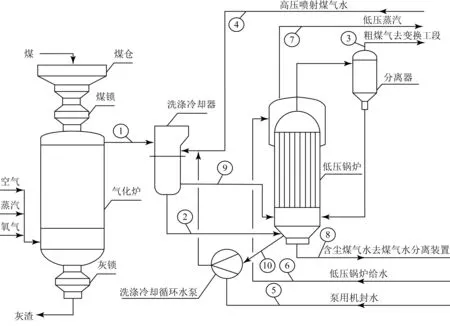

鲁奇炉热回收装置工艺流程如图1所示。

图1 鲁奇炉热回收装置工艺流程

来自气化炉的粗煤气首先进入洗涤冷却器,用循环煤气水对煤气进行洗涤并使其饱和。洗涤冷却器的用途首先是将粗煤气温度降至200 ℃左右,其次是除去可能夹带的大部分颗粒物。饱和并冷却以后的粗煤气进入低压锅炉,通过副产0.5 MPa(表压)低压蒸汽以回收煤气中部分蒸汽的冷凝热,多余的煤气水送往煤气水分离装置。压力2.91~3.00 MPa(表压)、温度180 ℃左右、饱和状况下的粗煤气离开气化工段,通过粗煤气总管去变换工段。

衡量一种能量应该包括数量和质量(品位)2个方面,能量的品位用其可以转变为机械功的那部分份额的大小来评价。热能转换为机械功的转换效率与热能的温度有关,也就是说,高温热能的品位高于低温热能。

热量是以温差为动力而在载热体之间传递的能量,每传递一次,温度、品位和做功能力就分别降低一次。因此,在热能转换和利用中,存在着数量上的守恒和品位上的贬值2种现象,这反映了一切非理想的不可逆过程的热力学损失。

E=W[(H-H0)-T0(S-S0)]

W——载热体的流量;

H——载热体的焓;

H0——载热体在标准环境状态下的焓;

S——载热体的熵;

S0——载热体在标准环境状态下的熵。

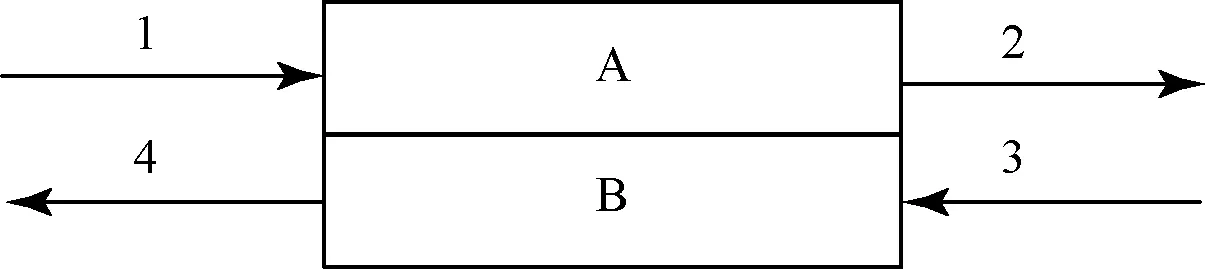

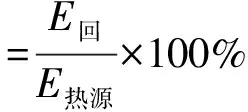

图2 逆流换热器

S1和S2。

放热量:Q1=H1-H2

热流体放热过程中的平均温差:Tm1=(H1-H2)/(S1-S2)=ΔH/ΔS

则:ΔE1=Q1(1-T0/Tm1)

冷流体吸热过程中的平均温差:Tm2=(H4-H3)/(S4-S3)=ΔH/ΔS

则:ΔE2=Q2(1-T0/Tm2)

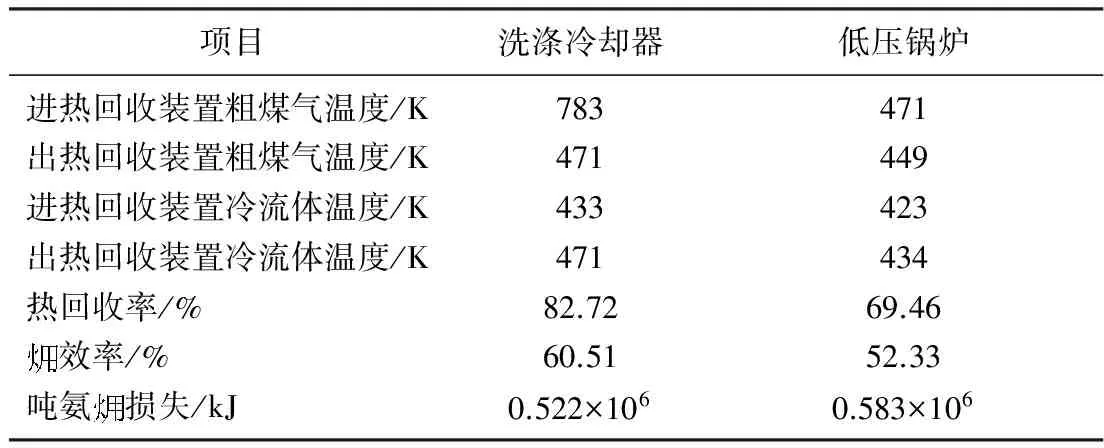

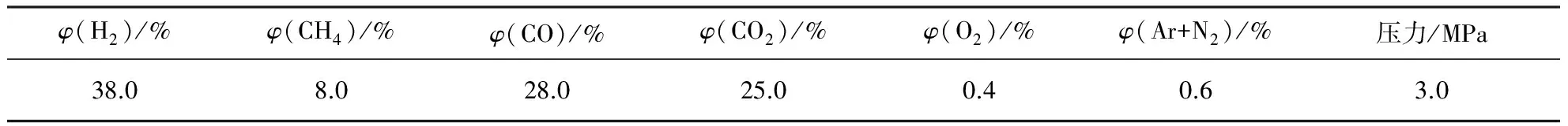

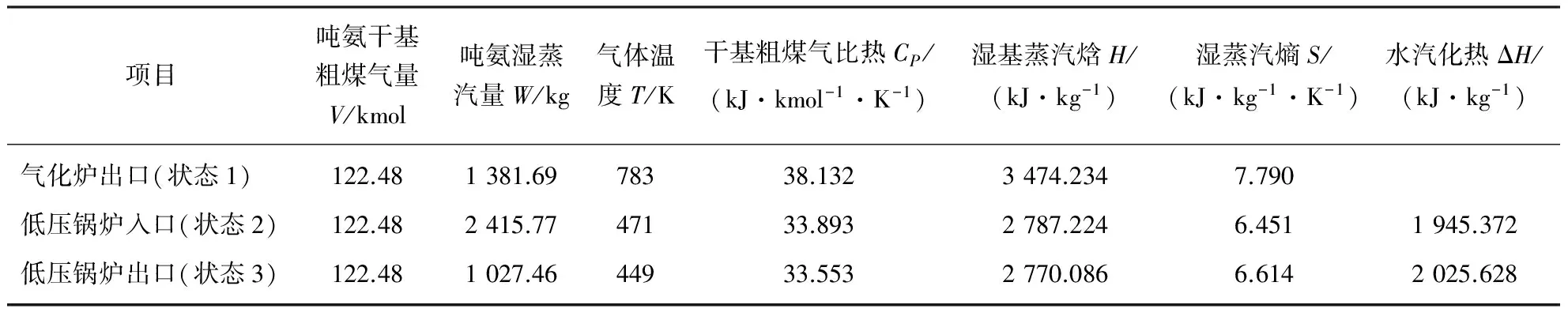

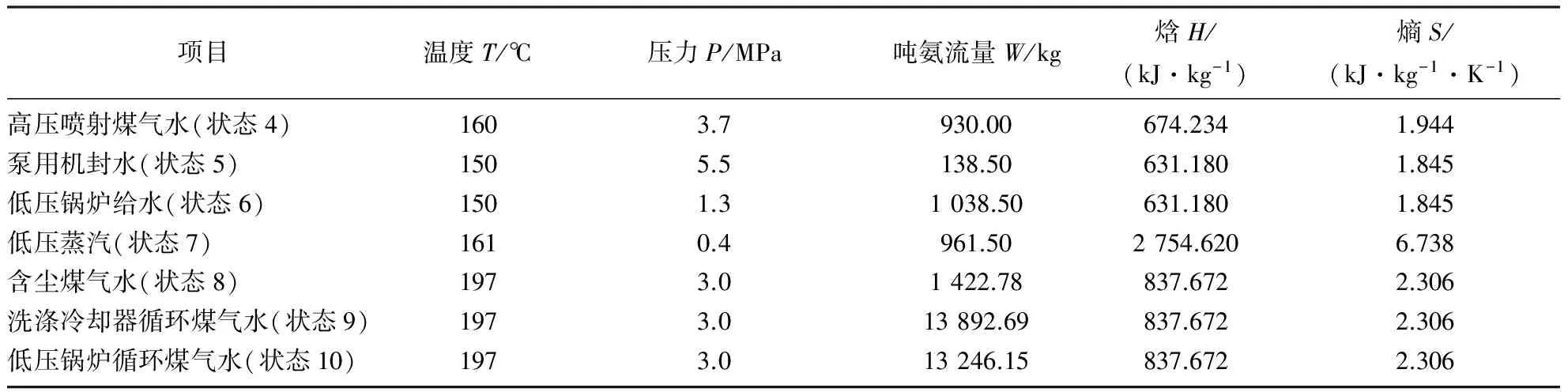

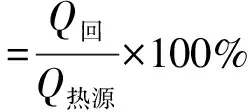

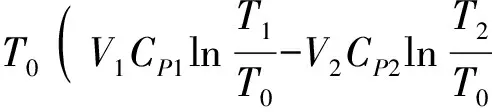

由于存在热量损失,Q2 Nt(1-T0/Tm2)/(1-T0/Tm1) 式中:Nt——热效率。 实际操作数据及物性数据如表1、表2和表3所示。 表1 粗煤气气体成分和压力 φ(H2)/%φ(CH4)/%φ(CO)/%φ(CO2)/%φ(O2)/%φ(Ar+N2)/%压力/MPa38.08.028.025.00.40.63.0 表2 粗煤气和湿蒸汽物性数据 项目吨氨干基粗煤气量V/kmol吨氨湿蒸汽量W/kg气体温度T/K干基粗煤气比热CP/(kJ·kmol-1·K-1)湿基蒸汽焓H/(kJ·kg-1)湿蒸汽熵S/(kJ·kg-1·K-1)水汽化热ΔH/(kJ·kg-1)气化炉出口(状态1)122.481381.6978338.1323474.2347.790低压锅炉入口(状态2)122.482415.7747133.8932787.2246.4511945.372低压锅炉出口(状态3)122.481027.4644933.5532770.0866.6142025.628 表3 水及蒸汽系统用量及物性数据 项目温度T/℃压力P/MPa吨氨流量W/kg焓H/(kJ·kg-1)熵S/(kJ·kg-1·K-1)高压喷射煤气水(状态4)1603.7930.00674.2341.944泵用机封水(状态5)1505.5138.50631.1801.845低压锅炉给水(状态6)1501.31038.50631.1801.845低压蒸汽(状态7)1610.4961.502754.6206.738含尘煤气水(状态8)1973.01422.78837.6722.306洗涤冷却器循环煤气水(状态9)1973.013892.69837.6722.306低压锅炉循环煤气水(状态10)1973.013246.15837.6722.306 气化炉出口干基粗煤气温度由510 ℃降至198 ℃所放出的热量Q干: 富滇银行与省内核心企业开展联系,围绕建投、云天化、昆钢3家集团公司,加强各部门协调沟通,联合支行共同推进,打通业务办理环节,实现供应链业务模式落地,截至9月末,办理供应链业务12户,金额8700万元。强化政银合作,充分发挥协同作用。 Q干=V1CP1T1-V2CP2T2 =122.48×38.132×783-122.48× 33.893×471 =1.702×106(kJ) 湿基蒸汽温度由510 ℃降至198 ℃所放出的热量Q湿: Q湿=W1H1-W1H2 =1 381.69×3 474.234-1 381.69× 2 787.224 =0.949×106(KJ) 气化炉出口粗煤气经洗涤冷却器可利用的能源Q热源: Q热源=Q干+Q湿 =1.702×106+0.949×106 =2.651×106(KJ) 高压喷射煤气水的温度由160 ℃升高至198 ℃、泵用机封水温度由150 ℃升高至198 ℃回收的热量Q水: Q水=W4(H8-H4)+W5(H8-H5) =930×(837.672-674.234)+138.5× (837.672-631.180) =0.181×106(kJ) 气化炉出口粗煤气经洗涤冷却器后增加的水蒸气汽化热Q汽: Q汽=(W2-W1)ΔH2 =(2 415.77-1 381.69)×1 945.372 =2.012×106(kJ) 故洗涤冷却器回收的热量Q回: Q回=Q水+Q汽 =0.181×106+2.012×106 =2.193×106(kJ) =82.72% E干=(H1-H2)-T0(S1-S2) =(V1CP1T1-V2CP2T2)- =0.924×106(kJ) E湿=W1(H1-T0S1)-W1(H2-T0S2) =1 381.69×(3 474.234-298×7.790)- 1 381.69×(2 787.224-298×6.451) =0.398×106(kJ) E热源=E干+E湿 =0.924×106+0.398×106 =1.322×106(kJ) 高压喷射煤气水的温度由160 ℃升高至198 ℃、泵用机封水温度由150 ℃升高至198 ℃回收的热量E水: E水=W4[(H8-H4)-T0(S8-S4)]+ W5[(H8-H5)-T0(S8-S5)] =930.00×[(837.672-674.234)- 298×(2.306-1.944)]+138.50× [(837.672-631.180)-298× (2.306-1.845)] =0.061×106(kJ) E汽=(W2-W1)[(H2-H8)-T0(S2-S8)] =(2 415.77-1 381.69)×[(2 787.224- 837.672)-298×(6.451-2.306)] =0.739×106(kJ) E回=E水+E汽 =0.061×106+0.739×106 =0.800×106(kJ) =60.51% ΔE=E热源-E回 =1.322×106-0.800×106 =0.522×106(kJ) 洗涤冷却器出口干基粗煤气温度由198 ℃降至176 ℃所放出的热量Q干: Q干=V2CP2T2-V3CP3T3 =122.48×33.893×471-122.48× 33.553×449 =0.110×106(kJ) 湿基蒸汽温度由198 ℃降至176 ℃所放出的热量Q湿: Q湿=W3H2-W3H3 =1 027.46×2 787.224-1 027.46× 2 770.086 =0.018×106(kJ) 经过低压锅炉粗煤气中蒸汽冷凝产生的潜热Q冷: Q冷=(W2-W3)ΔH3 =(2 415.77-1 027.46)×2 025.628 =2.812×106(kJ) 故洗涤冷却器出口粗煤气经过低压锅炉可利用的能源Q热源: Q热源=Q干+Q湿+Q冷 =0.110×106+0.018×106+ 2.812×106 =2.940×106(kJ) 低压锅炉产生蒸汽所吸收的热量Q汽: Q汽=W7(H7-H6) =961.50×(2 754.620-631.180) =2.042×106(kJ) 故低压锅炉回收的热量Q回: Q回=Q汽=2.042×106(kJ) =69.46% E干=(H2-H3)-T0(S2-S3) =(V2CP2T2-V3CP3T3)- =0.046×106(kJ) E湿=W3(H2-T0S2)-W3(H3-T0S3) =1 027.46×(2 787.224-298×6.451)- 1 027.46×(2 770.086-298×6.614) =0.068×106(kJ) E冷=(W2-W3)(H3-T0S3) =(2 415.77-1 027.46)×(2 770.086- 298×6.614) =1.109×106(kJ) E热源=E干+E湿+E冷 =0.046×106+0.068×106+1.109×106 =1.223×106(kJ) E汽=W7[(H7-H6)-T0(S7-S6)] =961.50×[(2 754.620-631.180)- 298×(6.738-1.845)] =0.640×106(kJ) E回=E汽=0.640×106(kJ) =52.33% ΔE=E热源-E回 =1.223×106-0.640×106 =0.583×106(kJ) 为了便于对比,将鲁奇炉热回收装置热力学分析结果汇总列于表4。 表4 鲁奇炉热回收装置热力学分析结果汇总 项目洗涤冷却器低压锅炉进热回收装置粗煤气温度/K783471出热回收装置粗煤气温度/K471449进热回收装置冷流体温度/K433423出热回收装置冷流体温度/K471434热回收率/%82.7269.46效率/%60.5152.33吨氨损失/kJ0.522×1060.583×106 参考文献 [1] 万保健.碎煤加压气化技术[J].河北化工,2012(4):3- 4. [2] 崔宗照.合成氨反应热回收装置的热力学分析[J].中氮肥,1991(4):17- 22.

3 实际操作数据及物性数据

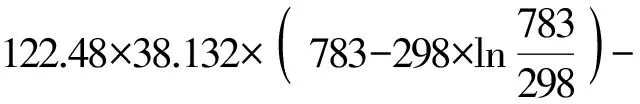

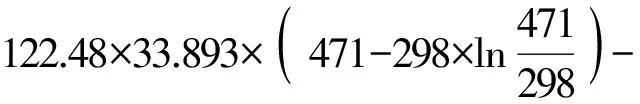

4 洗涤冷却器的热力学计算(以吨氨计)

4.1 气化炉出口粗煤气经洗涤冷却器可利用的能源Q热源

4.2 洗涤冷却器回收的热量Q回

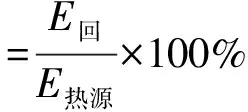

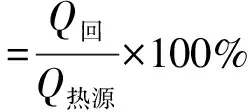

4.3 洗涤冷却器热回收率η

4.4 气化炉出口粗煤气可利用的能源E热源

4.5 洗涤冷却器回收的量E回

4.6 洗涤冷却器回收率y

4.7 洗涤冷却器的损失ΔE

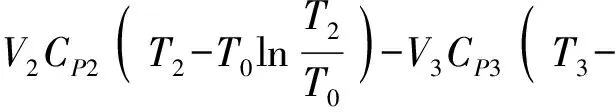

5 低压锅炉的热力学计算(以吨氨计)

5.1 洗涤冷却器出口粗煤气经过低压锅炉可利用的能源Q热源

5.2 低压锅炉回收的热量Q回

5.3 低压锅炉热回收率η

5.4 洗涤冷却器出口粗煤气可利用的能源E热源

5.5 低压锅炉回收的量E回

5.6 低压锅炉回收率y

5.7 低压锅炉的损失ΔE

6 热力学分析结果汇总